Bei der Auswahl eines Muffelofens sind die wichtigsten zu berücksichtigenden Softwarefunktionen programmierbare Steuerungen für Temperaturprofile, Echtzeitüberwachung und Datenprotokollierung sowie integrierte Sicherheitssysteme wie Alarme und Übertemperaturschutz. Diese Funktionen gehen über die bloße Erhitzung hinaus und bieten die Kernfunktionen der Prozesssteuerung: Wiederholbarkeit, Validierung und Sicherheit.

Die Software ist nicht nur eine Schnittstelle; sie ist das Gehirn des Ofens. Ihre Wahl sollte sich nicht nach einer Liste von Funktionen richten, sondern danach, wie effektiv die Software es Ihnen ermöglicht, Ihren spezifischen thermischen Prozess mit absoluter Sicherheit zu steuern, zu wiederholen und zu validieren.

Jenseits von "Ein/Aus": Eine echte Prozesskontrolle erreichen

Der Zweck der Ofensoftware ist es, Ihre prozeduralen Anforderungen in einen zuverlässigen und wiederholbaren thermischen Zyklus zu übersetzen. Dies geht weit über das einfache Einstellen einer Temperatur hinaus.

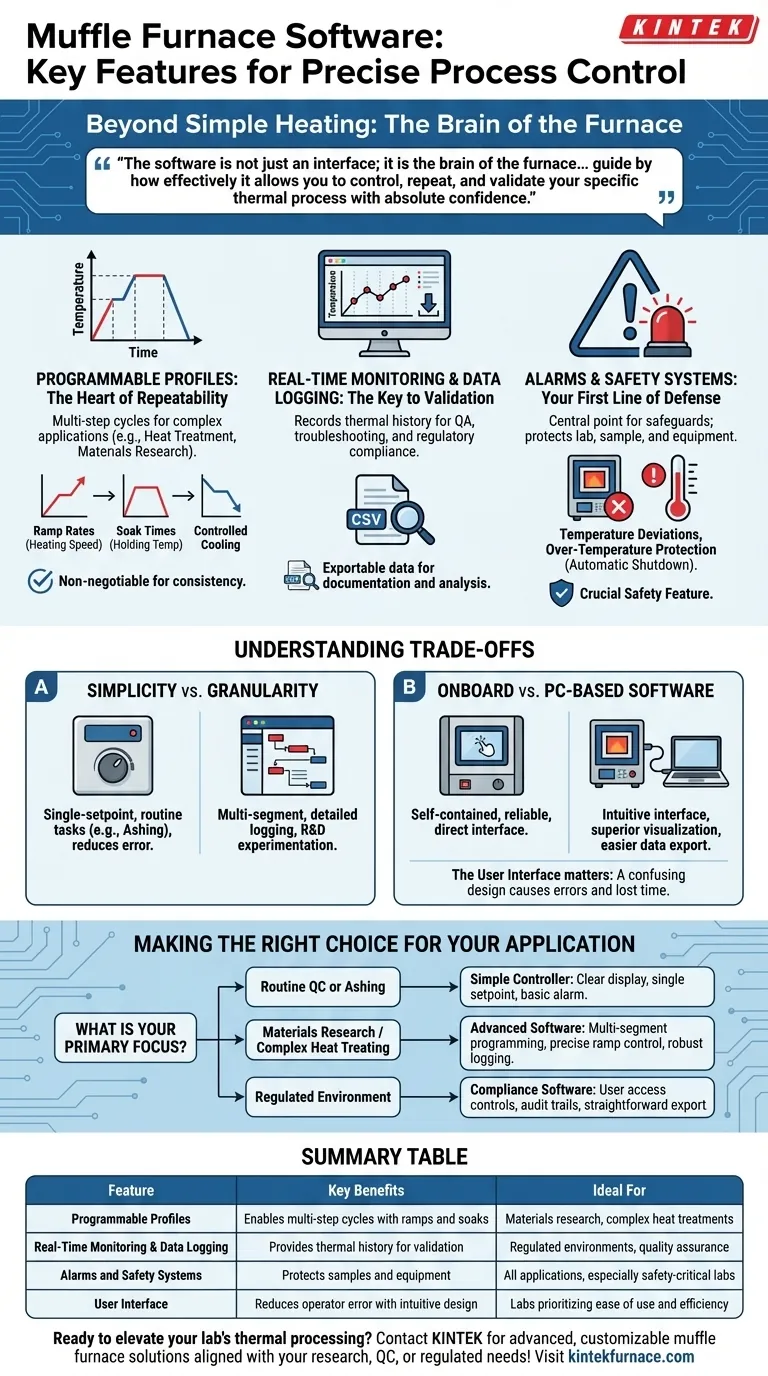

Programmierbare Profile: Das Herzstück der Wiederholbarkeit

Eine einfache Steuerung ermöglicht das Einstellen einer einzelnen Zieltemperatur. Fortschrittliche, programmierbare Software ist unerlässlich für Prozesse, die mehrere Schritte erfordern.

Dies beinhaltet das Einstellen spezifischer Rampenraten (wie schnell die Temperatur ansteigt), Haltezeiten (wie lange sie auf einer Temperatur gehalten wird) und kontrollierte Abkühlungsschritte. Dieses Maß an Kontrolle ist unerlässlich für Anwendungen wie komplexe Wärmebehandlungen, Materialforschung oder Keramikbrennen.

Echtzeitüberwachung und Datenprotokollierung: Der Schlüssel zur Validierung

Die Anzeige der aktuellen Temperatur ist Standard. Echte Prozesskontrolle erfordert die Kenntnis der gesamten thermischen Historie Ihres Laufs.

Suchen Sie nach Software, die Temperaturdaten über die Zeit protokollieren kann. Die Möglichkeit, diese Daten zu exportieren (z.B. als CSV-Datei), ist entscheidend für die Qualitätssicherung, die Fehlerbehebung bei fehlgeschlagenen Prozessen und die Bereitstellung von Dokumentationen für Berichte oder die Einhaltung gesetzlicher Vorschriften.

Alarme und Warnungen: Ihre erste Verteidigungslinie

Alarme sind keine Annehmlichkeit; sie sind ein kritisches Sicherheits- und Probenschutzmerkmal. Die Software ist die zentrale Stelle zur Konfiguration dieser Schutzmaßnahmen.

Moderne Systeme sollten es Ihnen ermöglichen, Alarme für Temperaturabweichungen (wenn der Ofen zu weit von seinem Sollwert abweicht) und, was am wichtigsten ist, Übertemperaturschutz einzustellen. Diese Funktion schaltet den Ofen automatisch ab, wenn er eine maximale sichere Temperatur überschreitet, wodurch der Ofen, Ihr Labor und Ihre Probe geschützt werden.

Die Kompromisse verstehen

Mehr Funktionen sind nicht immer besser. Der Schlüssel liegt darin, die Fähigkeiten der Software an die tatsächlichen Bedürfnisse Ihres Labors anzupassen und es zu vermeiden, für Komplexität zu bezahlen, die Sie nicht nutzen werden.

Einfachheit vs. Granularität

Ein Ofen, der für eine einzelne, sich wiederholende Aufgabe wie das Veraschen bestimmt ist, kann von einer einfachen Einpunkt-Steuerung profitieren. Die fehlende Komplexität reduziert die Möglichkeit von Bedienerfehlern.

Umgekehrt erfordert eine Forschungs- und Entwicklungsumgebung eine detaillierte Kontrolle. Diese Benutzer benötigen eine Multisegmentprogrammierung und eine detaillierte Datenprotokollierung, um neue Prozesse zu experimentieren und zu perfektionieren.

Onboard- vs. PC-basierte Software

Viele Öfen werden ausschließlich über eine eingebaute digitale Schnittstelle gesteuert. Dies ist eigenständig und zuverlässig.

Öfen, die an einen PC angeschlossen werden können, bieten jedoch oft eine intuitivere Benutzeroberfläche für die Programmierung komplexer Profile, eine überlegene Datenvisualisierung und einen einfacheren Datenexport. Der Kompromiss könnte eine Abhängigkeit von einem dedizierten Computer sein.

Die versteckten Kosten einer schlechten Benutzeroberfläche

Selbst die leistungsfähigste Software ist eine Belastung, wenn sie schwer zu bedienen ist. Eine verwirrende oder schlecht gestaltete Schnittstelle ist eine direkte Ursache für Bedienerfehler, die zu ruinierten Proben und Zeitverlust führen. Stellen Sie bei einer Produktvorführung sicher, dass die Programmierung eines typischen Zyklus logisch und unkompliziert erscheint.

Die richtige Wahl für Ihre Anwendung treffen

Wählen Sie die Software, die Ihr spezifisches Ziel am besten unterstützt.

- Wenn Ihr Hauptaugenmerk auf routinemäßiger Qualitätskontrolle oder Veraschung liegt: Eine einfache Steuerung mit einem klaren Display, einer Einpunktprogrammierung und einem grundlegenden Übertemperaturalarm ist effizient und ausreichend.

- Wenn Ihr Hauptaugenmerk auf Materialforschung oder komplexer Wärmebehandlung liegt: Priorisieren Sie Software mit Multisegmentprogrammierung (Rampen und Haltezeiten), präziser Rampenratenregelung und robusten Datenprotokollierungsfunktionen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit in einer regulierten Umgebung liegt: Suchen Sie nach Software mit Benutzerzugriffskontrollen, Audit-Trails und unkomplizierten Datenexportfunktionen, um Validierungsanforderungen zu erfüllen.

Letztendlich befähigt Sie die richtige Software, Ihre thermischen Prozesse zu beherrschen und eine einfache Heißkammer in ein präzises wissenschaftliches Instrument zu verwandeln.

Zusammenfassungstabelle:

| Funktion | Hauptvorteile | Ideal für |

|---|---|---|

| Programmierbare Profile | Ermöglicht mehrstufige Zyklen mit Rampen und Haltezeiten für Wiederholbarkeit | Materialforschung, komplexe Wärmebehandlungen |

| Echtzeitüberwachung & Datenprotokollierung | Bietet thermische Historie zur Validierung und Compliance | Regulierte Umgebungen, Qualitätssicherung |

| Alarme und Sicherheitssysteme | Schützt Proben und Geräte mit Übertemperaturwarnungen | Alle Anwendungen, insbesondere sicherheitskritische Labore |

| Benutzeroberfläche | Reduziert Bedienerfehler durch intuitives Design | Labore, die Wert auf Benutzerfreundlichkeit und Effizienz legen |

Sind Sie bereit, die thermische Verarbeitung Ihres Labors mit maßgeschneiderten Muffelofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hausinterne Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen – egal, ob Sie in der Forschung, Qualitätskontrolle oder in regulierten Branchen tätig sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Prozesskontrolle und Effizienz verbessern kann!

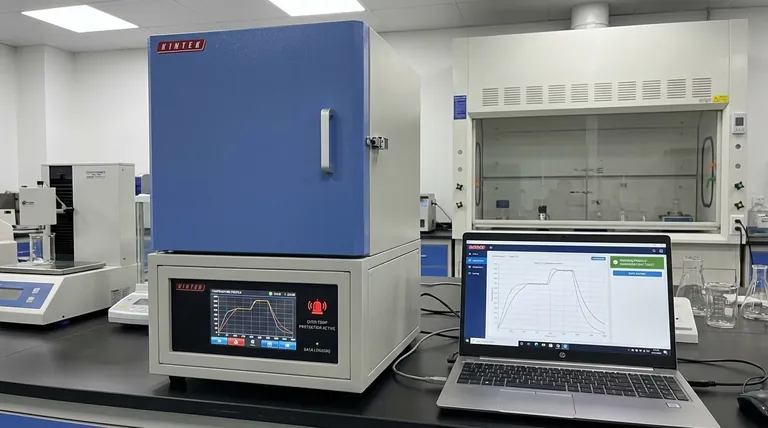

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen