Entscheidend ist, dass jedes Material mit hohem Feuchtigkeitsgehalt gründlich getrocknet werden muss, bevor es zum Erhitzen in einen Ofen gegeben wird. Dieser vorbereitende Schritt ist nicht optional; er ist eine kritische Sicherheits- und Qualitätskontrollmaßnahme. Das Versäumnis, Feuchtigkeit, einschließlich chemisch gebundenem Kristallwasser, vor der Hochtemperaturverarbeitung zu entfernen, kann zu katastrophalem Versagen sowohl des Materials als auch der Anlage führen.

Das Kernprinzip ist die Kontrolle des schnellen Phasenübergangs von Wasser in Dampf. Das Überspringen eines dedizierten Vortrocknungsschritts führt zu unkontrollierten Hochdruckkräften, die das Material zerbrechen, den Ofen beschädigen und den gesamten Heizprozess ungültig machen können.

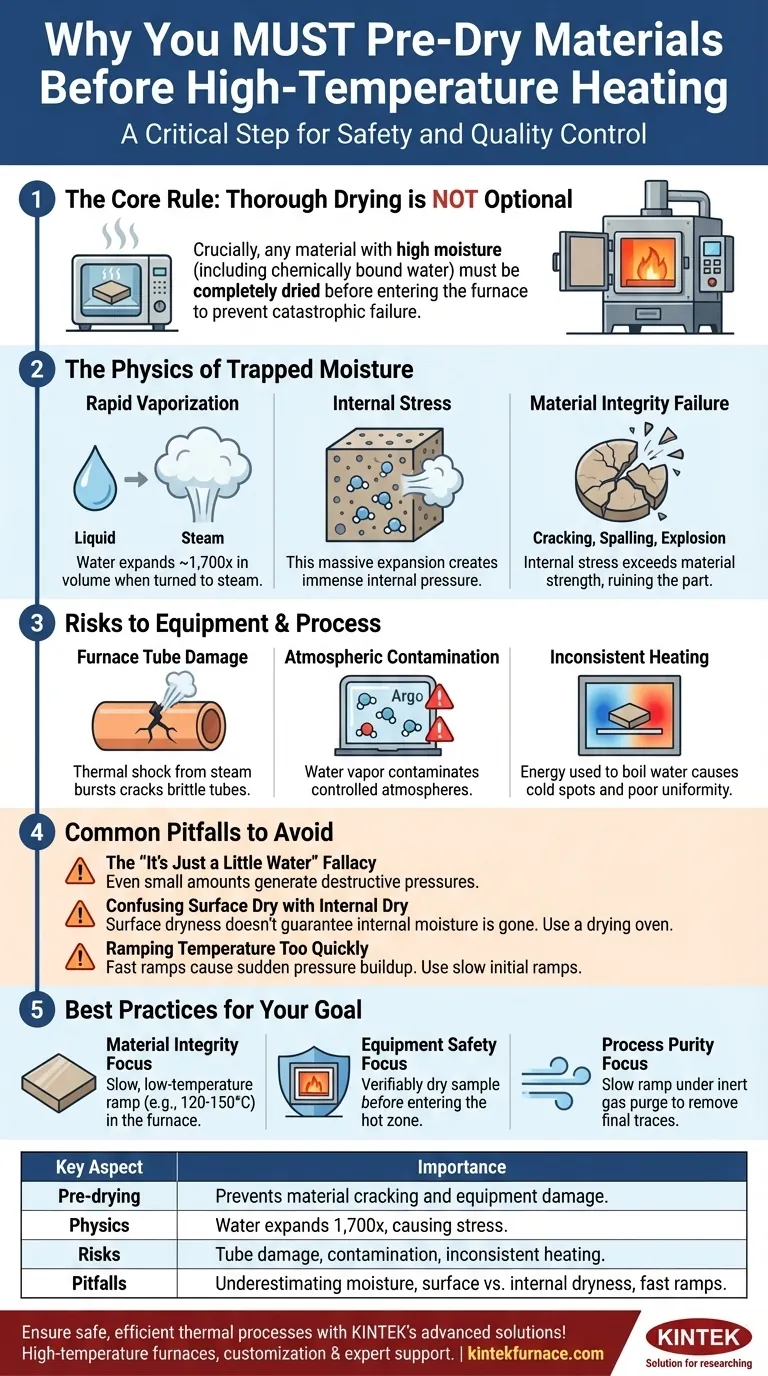

Die Physik der eingeschlossenen Feuchtigkeit

Um die Bedeutung der Vortrocknung zu verstehen, müssen Sie zuerst die Physik verstehen, die am Werk ist, wenn Wasser in einem geschlossenen Raum erhitzt wird. Die Folgen sind direkt und vorhersehbar.

Das Problem der schnellen Verdampfung

Wenn flüssiges Wasser bei atmosphärischem Druck zu Dampf wird, erfährt es eine massive Volumenausdehnung von ungefähr dem 1.700-fachen. Wenn diese Umwandlung innerhalb der mikroskopischen Poren oder des Kristallgitters eines festen Materials stattfindet, gibt es keinen Raum, um diese plötzliche Volumenänderung aufzunehmen.

Wie Dampf innere Spannungen erzeugt

Diese schnelle Ausdehnung des eingeschlossenen Wassers erzeugt einen immensen inneren Druck innerhalb des Materials. Er wirkt wie eine Reihe winziger, lokalisierter Explosionen, die nach außen gegen die umgebende Struktur drücken. Dieses Phänomen ist gemeint, wenn im Zusammenhang von „Spannung“ die Rede ist.

Die Auswirkung auf die Materialintegrität

Die durch verdampfendes Wasser erzeugte innere Spannung wird fast immer die Festigkeit der Materialstruktur überschreiten. Dies führt zu Rissen, Abplatzungen (Abblättern der Oberfläche) oder sogar zur explosiven Zersplitterung des gesamten Teils. Das Teil ist ruiniert, bevor der eigentliche thermische Prozess (wie Sintern oder Glühen) überhaupt beginnen kann.

Risiken für Ausrüstung und Prozess

Die Gefahr beschränkt sich nicht nur auf das erhitzte Material. Das Einbringen von Feuchtigkeit in einen Hochtemperaturofen birgt erhebliche Risiken für Ihre Ausrüstung und die Integrität Ihres Prozesses.

Beschädigung des Ofenrohrs

Viele Hochtemperaturprozesse verwenden Keramik- (z. B. Aluminiumoxid) oder Quarzrohre im Ofen. Diese Materialien sind bei hohen Temperaturen zwar fest, aber spröde und sehr anfällig für Thermoshock. Ein plötzlicher Dampfausstoß von einer nassen Probe erzeugt einen sofortigen, lokalen Kaltpunkt an der heißen Ofenwand, was zu einem Riss führt.

Atmosphärenkontamination

Fortgeschrittene Prozesse wie das Sintern erfordern oft eine eng kontrollierte Atmosphäre (wie Argon oder ein Vakuum), um unerwünschte chemische Reaktionen zu verhindern. Die Freisetzung eines großen Volumens an Wasserdampf kontaminiert diese Atmosphäre vollständig und macht die Prozessergebnisse unzuverlässig oder nutzlos.

Inkonsistentes Heizen

Energie wird benötigt, um Wasser in Dampf umzuwandeln – ein Konzept, das als latente Verdampfungswärme bekannt ist. Eine nasse Probe zwingt den Ofen, einen erheblichen Teil der Energie für das Sieden des Wassers aufzuwenden, anstatt das Material selbst zu erhitzen. Dies erzeugt Kaltstellen und verhindert das gleichmäßige, vorhersagbare Heizen, das für Qualitätsergebnisse erforderlich ist.

Häufige Fallstricke, die es zu vermeiden gilt

Die Regel zu kennen, reicht nicht aus. Das Verständnis der häufigen Fehler, die Bediener machen, ist der Schlüssel zur Entwicklung eines zuverlässigen Prozesses.

Der Trugschluss „Es ist nur ein wenig Wasser“

Schon eine kleine, scheinbar unbedeutende Menge Feuchtigkeit kann Schäden verursachen. Angesichts des massiven Ausdehnungsverhältnisses von Wasser zu Dampf reicht sehr wenig Flüssigkeit aus, um zerstörerische Drücke in einem porösen Material zu erzeugen.

Oberflächentrockenheit mit innerer Trockenheit verwechseln

Ein Material kann sich bei Berührung vollkommen trocken anfühlen und dennoch erhebliche Feuchtigkeit in seiner inneren Porenstruktur zurückhalten. Dies gilt insbesondere für gepresste Pulver, grüne Keramikkörper und hygroskopische (wasserabsorbierende) Materialien. Ein ordnungsgemäßer Trocknungszyklus in einem Niedertemperaturofen ist der einzige Weg, um sicherzustellen, dass das Material wirklich trocken ist.

Zu schnelles Hochfahren der Temperatur

Selbst wenn ein Material trocken erscheint, ist ein langsamer anfänglicher Temperaturanstieg im Hauptofen (z. B. 1–5 °C pro Minute bis 200 °C) eine kluge Vorsichtsmaßnahme. Dies ermöglicht es, jegliche Restfeuchtigkeit oder Kristallwasser sanft auszutreiben und den plötzlichen Druckaufbau zu verhindern, den ein schneller Anstieg verursachen würde.

Die richtige Wahl für Ihr Ziel treffen

Ihr Vorheizprotokoll sollte auf Ihr wichtigstes Ziel zugeschnitten sein. Verwenden Sie einen Niedertemperatur-Trockenofen für den primären Trocknungsschritt und ziehen Sie dann diese Ziele für den eigentlichen Ofenprozess in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Materialintegrität liegt: Verwenden Sie als ersten Schritt in Ihrem Ofenprofil einen langsamen, niedrigtemperierten Anstieg (z. B. Halten bei 120–150 °C), um jegliche verbleibende Feuchtigkeit sanft auszutreiben, bevor Sie zu höheren Temperaturen übergehen.

- Wenn Ihr Hauptaugenmerk auf der Anlagensicherheit liegt: Stellen Sie sicher, dass die Probe nachweislich trocken ist, bevor sie in die heiße Zone des Ofens gelangt, um jede Möglichkeit eines Thermoshocks am Ofenrohr zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Fahren Sie den Ofen nach einem ersten Trocknungsschritt langsam unter einer leichten Spülung mit Inertgas hoch, um letzte Spuren von Wasserdampf abzutransportieren, bevor Sie ein Vakuum anlegen oder die reaktive Phase Ihres Prozesses beginnen.

Das richtige Feuchtigkeitsmanagement ist kein optionaler Schritt; es ist grundlegend für die Gewährleistung einer sicheren, reproduzierbaren und erfolgreichen thermischen Verarbeitung.

Zusammenfassungstabelle:

| Schlüsselaspekt | Bedeutung |

|---|---|

| Vortrocknung | Entfernt Feuchtigkeit, um Materialrisse und Anlagenschäden zu verhindern |

| Physik | Wasser dehnt sich als Dampf um das 1.700-fache aus, was innere Spannungen und Ausfälle verursacht |

| Risiken | Umfassen Ofenrohrschäden, Atmosphärenkontamination und inkonsistentes Heizen |

| Häufige Fallstricke | Vermeiden Sie die Unterschätzung von Feuchtigkeit, die Verwechslung von Oberflächen- und innerer Trockenheit sowie zu schnelle Temperaturrampen |

| Ziele | Passen Sie Protokolle an Materialintegrität, Anlagensicherheit oder Prozessreinheit an |

Stellen Sie mit den fortschrittlichen Lösungen von KINTEK die Sicherheit und Effizienz Ihrer thermischen Prozesse sicher! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung beliefern wir diverse Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion