In der Materialwissenschaft ist Abschrecken ein kontrollierter Prozess des schnellen Abkühlens eines erhitzten Metalls oder einer Legierung. Dabei geht es nicht nur darum, eine heiße Komponente abzukühlen, sondern um eine präzise Wärmebehandlung, die die innere mikroskopische Struktur des Materials grundlegend verändert. Diese Umwandlung wird genutzt, um wünschenswerte mechanische Eigenschaften wie extreme Härte und Festigkeit zu fixieren, die bei langsamerer Abkühlung nicht erreichbar wären.

Der Hauptzweck des Abschreckens besteht darin, ein Material in einem instabilen Hochtemperaturzustand einzufrieren und zu verhindern, dass sich seine Atome in ihre natürliche, weichere Form umordnen. Im Wesentlichen tauschen Sie die natürliche Duktilität des Materials gegen eine erhebliche und gezielte Steigerung der Härte und Festigkeit ein.

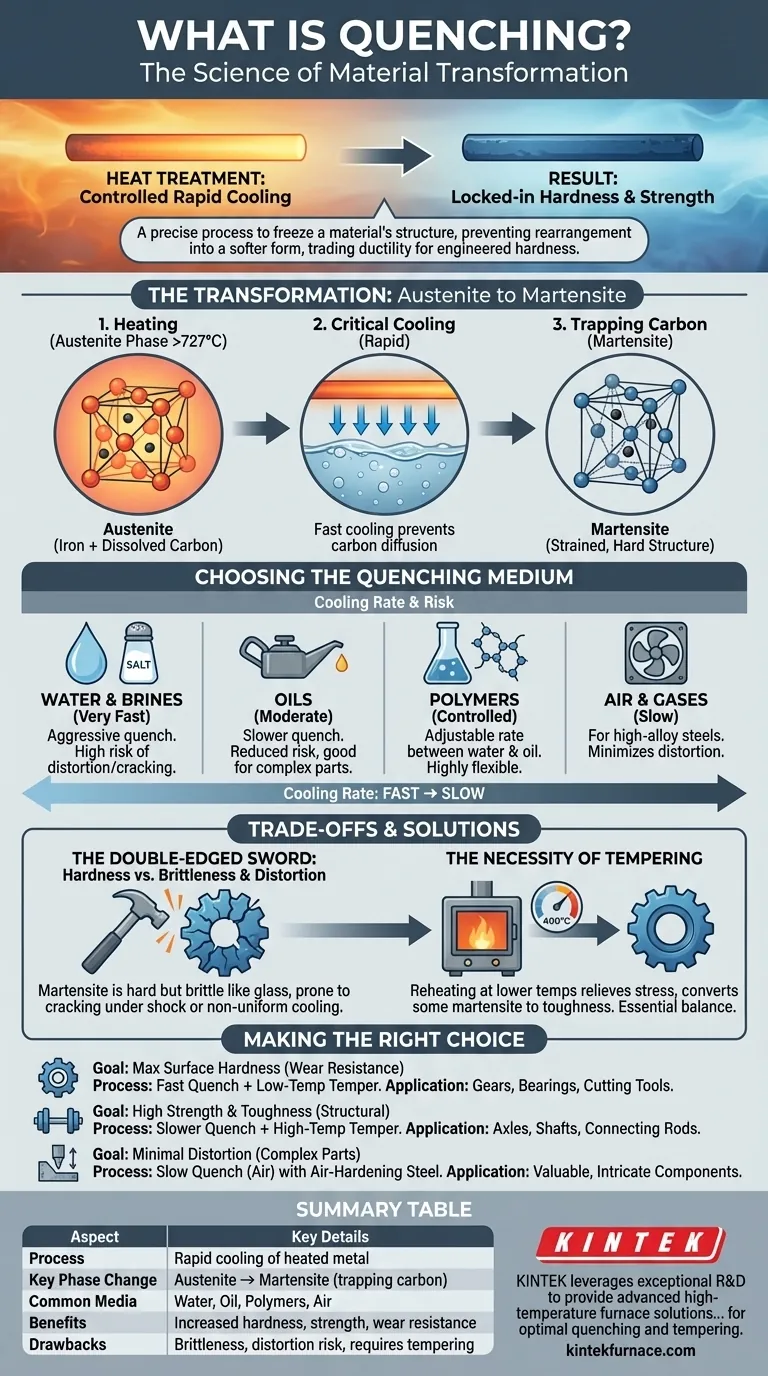

Die Wissenschaft der Umwandlung: Von Austenit zu Martensit

Das Abschrecken ist eine Meisterleistung der Werkstofftechnik, bei der die Kristallstruktur eines Metalls auf atomarer Ebene manipuliert wird. Der Prozess zwingt das Material in einen Zustand, den es von Natur aus nicht annehmen würde.

Erhitzen in die Austenitphase

Zuerst wird ein Stahlbauteil auf eine spezifische kritische Temperatur erhitzt, typischerweise über 727 °C (1340 °F). Bei dieser Temperatur ordnen sich die Eisenatome in einer Kristallstruktur neu an, die als Austenit bekannt ist. Ein Hauptmerkmal von Austenit ist seine Fähigkeit, Kohlenstoffatome in seinem Gitter aufzulösen.

Die kritische Abkühlgeschwindigkeit

Die „schnelle Abkühlung“ beim Abschrecken ist der kritischste Schritt. Das Ziel ist es, das Material so schnell abzukühlen, dass die gelösten Kohlenstoffatome keine Zeit haben, aus dem Eisengitter zu diffundieren, während dieses versucht, in seine Raumtemperaturform zurückzukehren.

Einschluss von Kohlenstoff zur Bildung von Martensit

Wenn die Abkühlung ausreichend schnell erfolgt, wird der Kohlenstoff eingeschlossen. Dies zwingt die Eisenkristalle in eine neue, stark beanspruchte und verzerrte Struktur, die als Martensit bezeichnet wird. Diese immense innere Spannung ist der Grund dafür, dass Martensit außergewöhnlich hart, fest und auch sehr spröde ist. Sie ist die Quelle auf atomarer Ebene für die Eigenschaften, die das Abschrecken verleiht.

Auswahl des richtigen Abschreckmediums

Die Wahl des Abschreckmediums ist entscheidend, da sie die Abkühlgeschwindigkeit bestimmt. Das richtige Medium wird basierend auf der Stahlsorte, der Größe und Geometrie des Bauteils sowie den gewünschten Endeigenschaften ausgewählt.

Wasser und Sole

Wasser sorgt für ein sehr schnelles und aggressives Abschrecken. Das Hinzufügen von Salz zur Erzeugung einer Sole beschleunigt dies weiter, indem es die isolierende Dampfschicht, die sich um das Teil bilden kann, durchbricht. Diese Methode ist wirksam, birgt aber ein hohes Risiko, dass das Teil verzogen wird oder Risse bekommt.

Öle

Öle kühlen ein Bauteil deutlich langsamer als Wasser. Dieses weniger intensive Abschrecken reduziert das Risiko von Rissen und Verzug und ist daher eine gängige Wahl für legierte Stähle und Teile mit komplexeren Geometrien.

Polymere

Polymerabschreckmittel sind Lösungen eines Polymers in Wasser. Durch die Anpassung der Polymerkonzentration kann die Abkühlrate präzise auf ein Niveau zwischen dem von Wasser und Öl eingestellt werden, was eine hochflexible und moderne Lösung bietet.

Luft und Gase

Bei bestimmten hochlegierten Stählen (wie vielen Werkzeugstählen) kann die Umwandlung in Martensit mit einer viel langsameren Abkühlrate erreicht werden. Für diese Materialien reicht ein Abschrecken in stehender oder zirkulierender Luft aus, was das Risiko von Verzug drastisch minimiert.

Die Kompromisse verstehen: Das zweischneidige Schwert der Härte

Obwohl durch Abschrecken eine außergewöhnliche Härte erreicht wird, ist diese Eigenschaft nicht ohne erhebliche Kompromisse verbunden. Ein Bauteil, das nur abgeschreckt wurde, ist oft für seinen endgültigen Zweck ungeeignet.

Sprödigkeit: Der Preis der Härte

Die durch das Abschrecken erzeugte Martensitstruktur ist nicht nur hart; sie ist auch extrem spröde, ähnlich wie Glas. Ein Aufprall oder eine Erschütterung, die ein weicheres Material absorbieren würde, könnte ein nur abgeschrecktes Teil leicht zerbrechen lassen.

Das Risiko von Verzug und Rissbildung

Die schnelle Abkühlung erfolgt fast nie vollkommen gleichmäßig. Dünnere Abschnitte eines Teils kühlen schneller ab als dickere Abschnitte, was immense innere Spannungen erzeugt. Diese Spannungen können dazu führen, dass sich das Bauteil während des eigentlichen Abschreckvorgangs verzieht, verbiegt oder in schweren Fällen reißt.

Die Notwendigkeit des Anlassens

Aufgrund der extremen Sprödigkeit wird ein abgeschrecktes Teil fast immer angelassen. Beim Anlassen wird das Bauteil auf eine viel niedrigere Temperatur (z. B. 200–650 °C oder 400–1200 °F) erhitzt und für eine bestimmte Zeit gehalten. Dieser Prozess baut innere Spannungen ab und wandelt einen Teil des spröden Martensits in eine zähere Struktur um, wobei ein geringer Härteverlust gegen einen entscheidenden Gewinn an Zähigkeit eingetauscht wird.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Abschrecken und das gewählte spezifische Verfahren muss direkt auf die endgültige Anwendung des Bauteils abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenhärte für Verschleißfestigkeit liegt: Ein schnelles Abschrecken (Wasser oder Sole), gefolgt von einem Anlassen bei niedriger Temperatur, ist ideal für Bauteile wie Zahnräder, Lager oder Schneidwerkzeuge.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit und Zähigkeit für strukturelle Integrität liegt: Ein langsameres, weniger intensives Abschrecken (Öl oder Polymer), gefolgt von einem Anlassen bei höherer Temperatur, ist erforderlich für Teile wie Achsen, Wellen oder Pleuelstangen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei einem komplexen oder wertvollen Teil liegt: Die Verwendung eines sehr langsamen Abschreckmediums wie Luft, das einen speziellen „luftgehärteten“ Stahllegierung erfordert, ist der sicherste und stabilste Ansatz.

Letztendlich ist das Abschrecken nicht nur ein Abkühlschritt, sondern ein entscheidendes technisches Hebelmittel, das eingesetzt wird, um die Eigenschaften eines Materials präzise für seinen beabsichtigten Zweck anzupassen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Schnelles Abkühlen des erhitzten Metalls, um die Hochtemperaturstruktur zu fixieren |

| Wesentliche Phasenänderung | Austenit wandelt sich in Martensit um und fängt Kohlenstoff für Härte ein |

| Gängige Medien | Wasser (schnell), Öl (mittel), Polymere (kontrolliert), Luft (langsam) |

| Vorteile | Erhöhte Härte, Festigkeit und Verschleißfestigkeit |

| Nachteile | Sprödigkeit, Risiko von Verzug/Rissbildung, erfordert Anlassen |

| Anwendungen | Zahnräder, Schneidwerkzeuge, Achsen und andere Hochleistungskomponenten |

Benötigen Sie präzise Wärmebehandlungslösungen für Ihr Labor? KINTEK nutzt herausragende F&E und hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Fähigkeiten zur Tiefenanpassung fertigen wir unsere Produkte nach Ihren einzigartigen experimentellen Anforderungen, um optimale Abschreck- und Anlassprozesse für verbesserte Materialeigenschaften zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Entwicklungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Funktion eines Labor-Trockenschranks bei der Herstellung von festen Bismut-Molybdat-Materialien? Expertentipps

- Warum wird bei der Oxidation von Magnetit ein hoher Fluss synthetischer Luft aufrechterhalten? Genaue kinetische Modellierung sicherstellen

- Welche Bedingungen sind für die Pfropfung von Norbornen-funktionellen Gruppen auf S-Glasfaseroberflächen erforderlich? Expertenprotokoll

- Warum ist ein Graphitofen besser als eine Flamme in der AAS?

- Bedeutung des NaH2PO2-Layouts bei der V-Ni3S2/NF-Phosphorisierung: Gewährleistung einer gleichmäßigen 3D-Dotierung

- Wie modifiziert der Aluminium-Precursor-Beschichtungsprozess hochreinen Quarz? Verbesserung der thermischen Stabilität und Viskosität

- Warum ist eine hohe Stabilität der Temperaturregelung für die KAS-Methodenkinetik erforderlich? Sicherstellung genauer Ergebnisse der Aktivierungsenergie

- Warum müssen Ru/GNK-Katalysatoren vakuumgetrocknet werden? Sorgen Sie für Spitzenleistung durch sichere Desorption