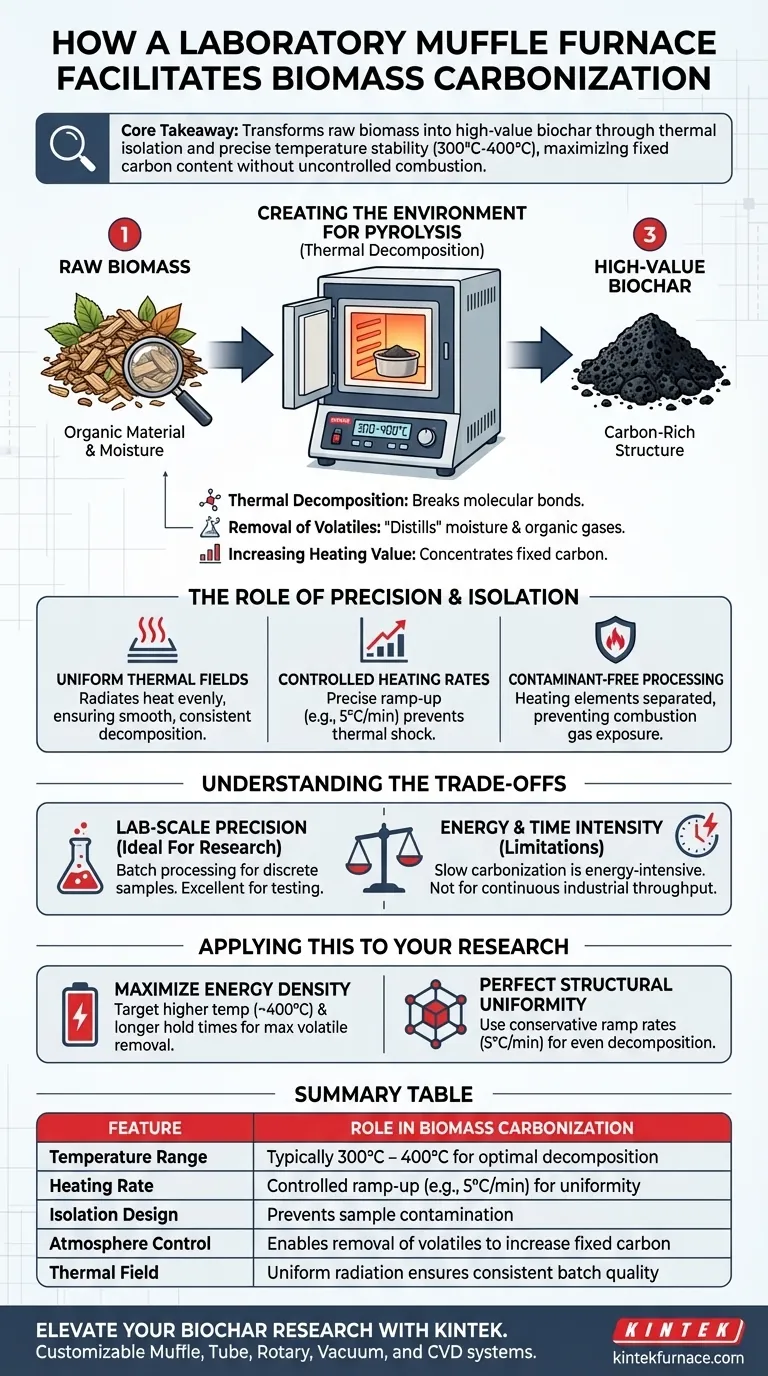

Ein Labor-Muffelofen erleichtert die Biomasseverkokung, indem er eine streng kontrollierte Hochtemperaturumgebung schafft, die für die thermische Zersetzung unerlässlich ist. Durch die Aufrechterhaltung präziser Temperaturen – typischerweise zwischen 300°C und 400°C – bricht der Ofen die molekularen Bindungen in der Rohbiomasse auf, treibt Feuchtigkeit aus und verdampft organische flüchtige Bestandteile, um kohlenstoffreiche Biokohle zu erzeugen.

Kernbotschaft Um Rohbiomasse in hochwertige Biokohle umzuwandeln, müssen Sie Wärme ohne unkontrollierte Verbrennung zuführen. Ein Muffelofen bietet die thermische Isolierung und präzise Temperaturstabilität, die erforderlich sind, um den festen Kohlenstoffgehalt und den Heizwert zu maximieren und gleichzeitig eine gleichmäßige resultierende Struktur zu gewährleisten.

Schaffung der Umgebung für die Pyrolyse

Um zu verstehen, wie der Ofen die Verkokung unterstützt, müssen Sie die spezifischen physikalischen Veränderungen betrachten, denen die Biomasse unterworfen wird.

Thermische Zersetzung

Die Hauptfunktion des Ofens ist die Einleitung der thermischen Zersetzung. Durch das Erhitzen getrockneter Biomasse auf einen bestimmten Bereich (300°C bis 400°C) liefert der Ofen die Energie, die benötigt wird, um die chemischen Bindungen aufzubrechen, die das organische Material zusammenhalten.

Entfernung von flüchtigen Bestandteilen

Mit steigender Temperatur erleichtert der Ofen die Verdampfung von Feuchtigkeit und organischen flüchtigen Bestandteilen. Dies "destilliert" effektiv das Rohmaterial, entfernt Nicht-Kohlenstoff-Elemente und hinterlässt eine konzentrierte Kohlenstoffstruktur.

Erhöhung des Heizwerts

Das Ergebnis dieser streng kontrollierten Erwärmung ist eine signifikante Veränderung der Materialeigenschaften. Der Prozess konzentriert den festen Kohlenstoffgehalt, was den gesamten Heizwert der resultierenden Biokohle im Vergleich zur Rohbiomasse direkt erhöht.

Die Rolle von Präzision und Isolierung

Das "Muffel"-Design ist nicht nur ein Heizelement; es ist ein Isolationswerkzeug, das die Qualität der Verkokung sicherstellt.

Gleichmäßige Wärmefelder

Ein Muffelofen ist so konzipiert, dass er ein gleichmäßiges Wärmefeld bietet. Im Gegensatz zur direkten Flammenheizung strahlt die Muffel Wärme gleichmäßig von den Wänden in die isolierte Kammer ab, wodurch sichergestellt wird, dass die Biomasse gleichmäßig zersetzt wird und ein strukturell gleichmäßiger Kohlenstoffvorläufer entsteht.

Kontrollierte Aufheizraten

Eine erfolgreiche Verkokung hängt oft von einer langsamen, stabilen Aufheizrate ab, wie z. B. 5°C pro Minute. Die digitalen Steuerungssysteme dieser Öfen ermöglichen es Ihnen, diesen Anstieg präzise zu regeln und thermische Schocks oder ungleichmäßige Verkokung zu verhindern, die bei schnellen Temperaturspitzen auftreten können.

Kontaminationsfreie Verarbeitung

Das entscheidende Merkmal eines Muffelofens ist, dass die Heizelemente von der Probenkammer getrennt sind. Dies stellt sicher, dass die Biomasse keinen Verbrennungsgasen oder direktem Kontakt mit elektrischen Elementen ausgesetzt ist, und bietet eine saubere Umgebung, in der die Chemie ausschließlich durch Wärme angetrieben wird.

Verständnis der Kompromisse

Während ein Muffelofen ideal für präzise Laborarbeiten ist, gibt es inhärente Einschränkungen, die Sie beachten sollten.

Einschränkungen bei der Chargenverarbeitung

Diese Öfen sind typischerweise für die Chargenverarbeitung konzipiert, was bedeutet, dass sie diskrete, oft kleine Probenmengen verarbeiten. Sie eignen sich hervorragend für Forschung und Tests, bieten jedoch nicht den kontinuierlichen Durchsatz, der für die industrielle Produktion erforderlich ist.

Energie- und Zeitintensität

Die Erzielung der präzisen "langsamen Verkokung", die für einen hohen festen Kohlenstoffgehalt erforderlich ist, ist energieintensiv. Die Notwendigkeit, über längere Zeiträume stabile Temperaturen aufrechtzuerhalten, bedeutet, dass der Prozess nicht überstürzt werden kann, ohne die strukturelle Integrität oder den kalorischen Wert der Biokohle zu beeinträchtigen.

Anwendung auf Ihre Forschung

Um das Beste aus Ihrem Muffelofen für die Verkokung herauszuholen, stimmen Sie Ihre Einstellungen auf Ihre spezifischen experimentellen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energiedichte liegt: Priorisieren Sie den oberen Bereich der Temperaturspanne (nahe 400°C) und längere Haltezeiten, um eine maximale Entfernung flüchtiger Bestandteile und den höchstmöglichen festen Kohlenstoffgehalt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Gleichmäßigkeit liegt: Stellen Sie eine konservative Aufheizrate (z. B. 5°C/min) ein, um sicherzustellen, dass die Zersetzung gleichmäßig im gesamten Sample erfolgt und Rissbildung oder ungleichmäßige Porosität verhindert wird.

Durch die Nutzung der präzisen Temperaturregelung und Isolierung eines Muffelofens verwandeln Sie variable Rohbiomasse in eine konsistente, energiereiche Kohlenstoffressource.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Biomasseverkokung |

|---|---|

| Temperaturbereich | Typischerweise 300°C - 400°C für optimale Zersetzung |

| Aufheizrate | Kontrollierter Anstieg (z. B. 5°C/min) für strukturelle Gleichmäßigkeit |

| Isolationsdesign | Verhindert Probenkontamination durch Heizelemente/Gase |

| Atmosphärenkontrolle | Ermöglicht die Entfernung flüchtiger Bestandteile zur Erhöhung des festen Kohlenstoffgehalts |

| Wärmefeld | Gleichmäßige Strahlung sorgt für konsistente Chargenqualität |

Erweitern Sie Ihre Biokohleforschung mit KINTEK

Präzise Verkokung erfordert absolute Kontrolle über Wärmefelder und Aufheizraten. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können.

Ob Sie den festen Kohlenstoffgehalt maximieren oder die strukturelle Porosität perfektionieren möchten, unsere Hochtemperaturöfen bieten die Stabilität und Isolierung, die für erstklassige Ergebnisse erforderlich sind. Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihre Forschung zu finden!

Visuelle Anleitung

Referenzen

- Mersi Suriani Sinaga, Dadi Oslar Sitinjak. Quality Analysis of Biobriquettes Combination Ratio of Oil palm Frond and Water Hyacinth Waste with Durian Seed Flour Adhesive. DOI: 10.9767/jcerp.20407

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sollte vor dem ersten Gebrauch oder nach langer Inaktivität eines Muffelofens getan werden? Sicherheit und Langlebigkeit durch korrektes Einbrennen gewährleisten

- Was ist die Bedeutung der Kontrolle der Heizrate eines Muffelofens? Master-Biochar-Pyrolyseparameter

- Wie erleichtert ein Labor-Hochtemperatur-Muffelofen die Lösungsglühbehandlung von Al-Cu-Mn-Legierungen?

- Welche Aufgabe erfüllt eine Hochtemperatur-Boxwiderstandsofen bei der Herstellung von Mg(Al1-xCrx)2O4? Master Powder Calcination

- Wie funktioniert ein Muffelofen? Erzielen Sie eine saubere, kontrollierte Erwärmung für Ihr Labor

- Warum ist ein Muffelofen für den Verbrennungsschritt bei der Herstellung von Perowskit-Katalysatoren unerlässlich?

- Welche Rolle spielt ein Labor-Hochtemperatur-Ofen bei der Regulierung der LLZO-Kristallphase? Optimierung von Li-Ionen-Elektrolyten

- Welche Sicherheitsvorkehrungen sollten bei der Verwendung eines Muffelofens getroffen werden? Sorgen Sie für Laborsicherheit mit Expertenrichtlinien