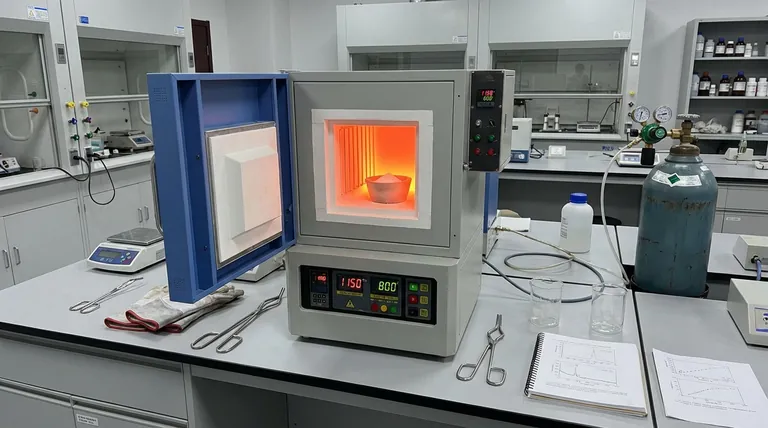

Die entscheidende Rolle eines Labor-Hochtemperatur-Ofens besteht darin, die präzise thermische Umgebung bereitzustellen, die erforderlich ist, um den Phasenübergang von Li7La3Zr2O12 (LLZO) von einer tetragonalen zu einer kubischen Struktur zu bewirken.

Dieses Gerät sorgt für ein stabiles Wärmefeld, das eine gleichmäßige Wärmeübertragung ermöglicht. Durch die Aufrechterhaltung exakter Temperaturen (typischerweise um 800 °C für das Ausglühen) über lange Zeiträume ermöglicht der Ofen dem Material, die gewünschte Kristallphase zu erreichen, ohne unter starker Kornvergröberung oder leistungsbedingter Verschlechterung durch übermäßige Hitze zu leiden.

Kernbotschaft Das Erreichen der hochleitfähigen kubischen Phase in LLZO ist nicht nur eine Frage des Erreichens einer bestimmten Temperatur; es erfordert eine kontrollierte „thermische Historie“. Der Ofen fungiert als Regulierungsmechanismus, der die für die Phasentransformation benötigte Energie gegen die Risiken von Lithiumverlust und mikrosruktureller Degradation abwägt.

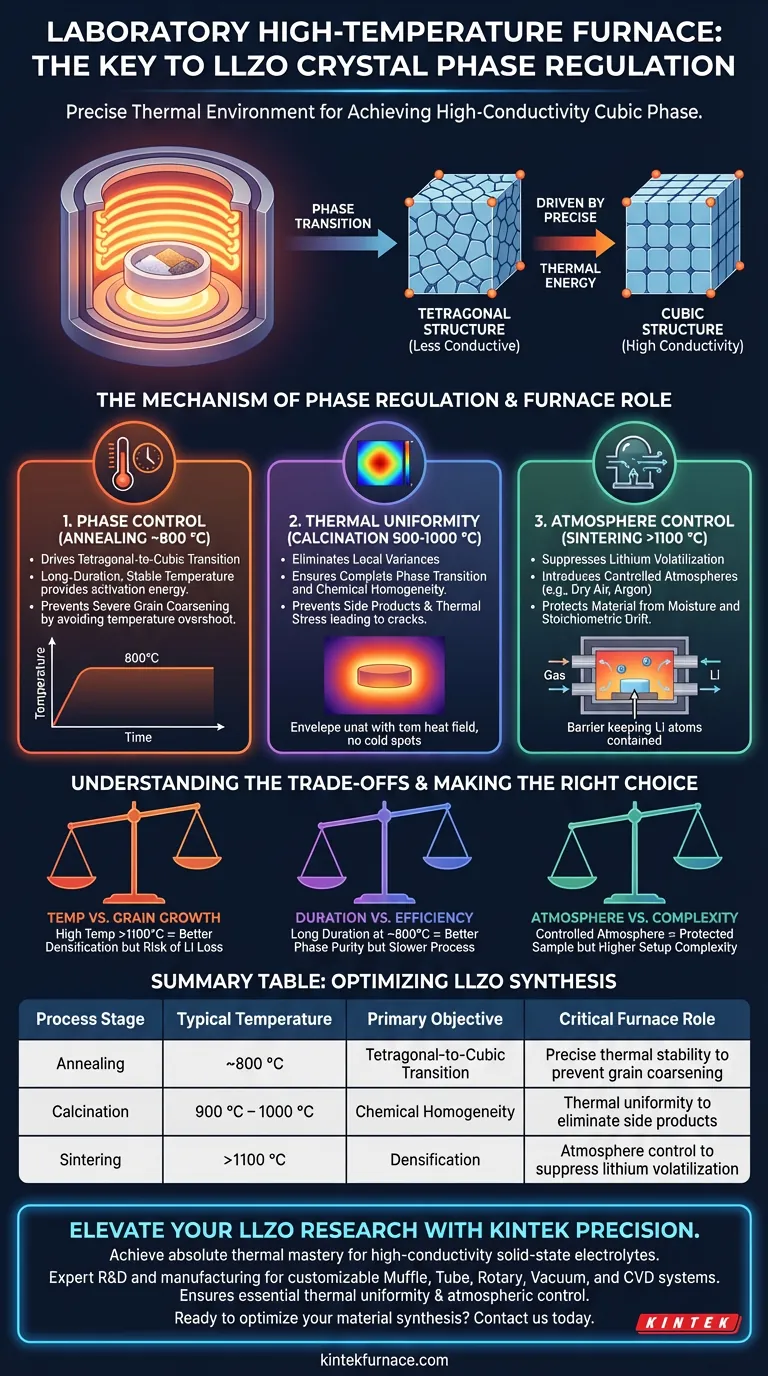

Der Mechanismus der Phasenregulierung

Bewirken des Übergangs von tetragonal zu kubisch

Die Hauptfunktion des Ofens während der Ausglühphase ist die Phasensteuerung. Der Benutzer muss ein bestimmtes thermisches Fenster – oft um 800 °C – durchlaufen, um das Material von einer tetragonalen Struktur in die bevorzugte kubische Struktur umzuwandeln.

Der Ofen hält diese Temperatur über einen längeren Zeitraum aufrecht. Dieses langzeitige Ausglühen liefert die notwendige Aktivierungsenergie für die strukturelle Umlagerung, während die Temperatur niedrig genug gehalten wird, um die Integrität des Materials zu erhalten.

Verhinderung mikrosruktureller Degradation

Eine präzise Temperaturregelung ist unerlässlich, um ein „Überschießen“ zu vermeiden. Wenn die Temperatur unkontrolliert ansteigt, kann dies zu einer starken Kornvergröberung führen.

Große, grobe Körner können die elektrochemische Leistung des endgültigen Elektrolyten verschlechtern. Die Fähigkeit des Ofens, eine konstante Temperatur zu halten, stellt sicher, dass die Phasenänderung erfolgt, ohne die Mikrostruktur zu ruinieren.

Thermische Gleichmäßigkeit und Atmosphärenkontrolle

Beseitigung lokaler Abweichungen

Bei Prozessen wie der Kalzinierung (900 °C–1000 °C) und dem Sintern (>1100 °C) ist thermische Gleichmäßigkeit nicht verhandelbar. Muffel- und Kammeröfen sind so konzipiert, dass sie die Probe in ein konsistentes Wärmefeld einschließen.

Wenn die Wärme ungleichmäßig ist, kann das Material unter unvollständigen Phasenübergängen oder der Bildung von Nebenprodukten in kälteren Zonen leiden. Gleichmäßigkeit verhindert auch thermische Spannungen, die während der Verdichtung Risse in den Keramikpellets verursachen.

Kontrolle der Lithiumflüchtigkeit

Lithium ist bei hohen Temperaturen flüchtig. Hochtemperatur-Rohröfen und Vakuumöfen begegnen diesem Problem, indem sie die Einführung spezifischer Atmosphären wie trockener Luft oder Argon ermöglichen.

Diese kontrollierte Umgebung unterdrückt die Lithiumflüchtigkeit und schützt das Material vor Umgebungsfeuchtigkeit. Die Aufrechterhaltung der richtigen Stöchiometrie ist unerlässlich, da Lithiumverlust die Materialstruktur umkehren oder die Ionenleitfähigkeit verringern wird.

Verständnis der Kompromisse

Hohe Temperatur vs. Kornwachstum

Höhere Temperaturen (über 1100 °C) sind oft für die Verdichtung und das Kornwachstum erforderlich, was die Ionenleitfähigkeit verbessert. Das Überschreiten der Temperatur birgt jedoch das Risiko eines übermäßigen Lithiumverlusts und struktureller Instabilität.

Ausglühdauer vs. Effizienz

Langzeitiges Ausglühen bei niedrigeren Temperaturen (um 800 °C) ist sicherer für die Phasenreinheit und verhindert eine Vergröberung. Der Kompromiss ist die Prozesszeit. Sie opfern Geschwindigkeit, um sicherzustellen, dass der Übergang zur kubischen Phase vollständig ist und die Mikrostruktur fein bleibt.

Atmosphäre vs. Komplexität

Die Verwendung von Vakuum- oder Inertgasumgebungen schützt die Probe, erhöht aber die Komplexität des Aufbaus. Das Vernachlässigen dieser Variablen kann zu Feuchtigkeitskontamination (durch hygroskopische Vorläufer wie LiOH) oder stöchiometrischen Abweichungen führen, wodurch das präzise thermische Profil nutzlos wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von LLZO zu optimieren, stimmen Sie Ihre Ofennutzung auf Ihre spezifische Verarbeitungsphase ab:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit (kubische Struktur) liegt: Priorisieren Sie stabiles, langzeitiges Ausglühen bei etwa 800 °C, um den Übergang von tetragonal zu kubisch ohne Kornvergröberung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Verdichtung liegt: Nutzen Sie Temperaturen über 1100 °C in einer kontrollierten Atmosphäre (Rohr-/Vakuumofen), um das Sintern zu fördern und gleichzeitig die Lithiumflüchtigkeit zu unterdrücken.

- Wenn Ihr Hauptaugenmerk auf chemischer Konsistenz liegt: Stellen Sie eine ausgezeichnete thermische Gleichmäßigkeit während der Kalzinierung (900–1000 °C) sicher, um Nebenprodukte und lokale Phasensegregation zu verhindern.

Der Ofen ist nicht nur eine Wärmequelle; er ist das Präzisionsinstrument, das bestimmt, ob Ihr LLZO eine hohe Ionenleitfähigkeit erreicht oder aufgrund struktureller Verunreinigungen versagt.

Zusammenfassungstabelle:

| Prozessstufe | Typische Temperatur | Hauptziel | Entscheidende Rolle des Ofens |

|---|---|---|---|

| Ausglühen | ~800 °C | Übergang von tetragonal zu kubisch | Präzise thermische Stabilität zur Verhinderung von Kornvergröberung |

| Kalzinierung | 900 °C – 1000 °C | Chemische Homogenität | Thermische Gleichmäßigkeit zur Eliminierung von Nebenprodukten |

| Sintern | >1100 °C | Verdichtung | Atmosphärenkontrolle zur Unterdrückung der Lithiumflüchtigkeit |

Verbessern Sie Ihre LLZO-Forschung mit KINTEK-Präzision

Das Erreichen der hochleitfähigen kubischen Phase in Festkörperelektrolyten erfordert mehr als nur Hitze; es erfordert absolute thermische Beherrschung. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre einzigartigen Forschungsbedürfnisse angepasst werden können.

Ob Sie das Sintern skalieren oder Ausglühprofile perfektionieren, unsere Ausrüstung gewährleistet die thermische Gleichmäßigkeit und Atmosphärenkontrolle, die für die Verhinderung von Lithiumverlust und struktureller Instabilität unerlässlich sind.

Bereit, Ihre Materialsynthese zu optimieren? Kontaktieren Sie uns noch heute, um mit unseren Experten die ideale Hochtemperatur-Lösung für Ihr Labor zu besprechen.

Visuelle Anleitung

Referenzen

- T. Y. Park, Dong‐Min Kim. Low-Temperature Manufacture of Cubic-Phase Li7La3Zr2O12 Electrolyte for All-Solid-State Batteries by Bed Powder. DOI: 10.3390/cryst14030271

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Welche Schlüsseltechnologien wurden im Muffelofen für die Analyse von Umweltproben eingesetzt? Schalten Sie die präzise Schadstofferkennung frei

- Was sind die Hauptunterschiede zwischen einem Muffelofen und einem Vakuumofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Was sind Muffelöfen und ihre Hauptanwendungen? Unerlässlich für kontaminationsfreies Erhitzen

- Warum wird ein Muffelofen zur Bestimmung des Aschegehalts von Biokohle verwendet? Beherrschen Sie Ihre Materialreinheitsanalyse

- Wozu dient die Muffelkammer des Ofens?Wesentlich für die kontrollierte Hochtemperaturverarbeitung

- Welche erweiterten Funktionen bieten Muffelöfen? Steigern Sie Präzision und Sicherheit in Ihrem Labor

- Welche Wartungspraktiken werden für einen Muffelofen empfohlen? Sichern Sie Langlebigkeit und Sicherheit in Ihrem Labor