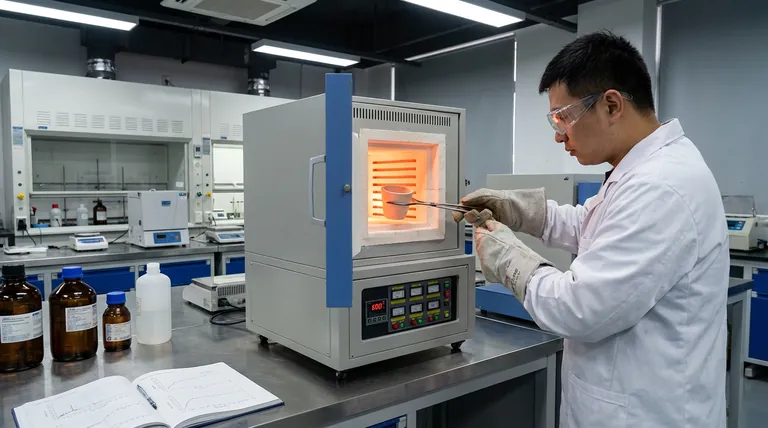

Ein Muffelofen ist das primäre Instrument zur Bestimmung des Aschegehalts, da er die kontrollierte, Hochtemperatur-oxidative Umgebung schafft, die notwendig ist, um organisches Material vollständig aus der Biokohle zu entfernen. Durch Erhitzen von Proben auf Temperaturen typischerweise zwischen 550 °C und 750 °C in Luftatmosphäre für mehrere Stunden stellt der Ofen sicher, dass die Kohlenstoffstruktur vollständig verbrannt und verflüchtigt wird, sodass nur der anorganische Mineralrückstand für eine genaue Messung übrig bleibt.

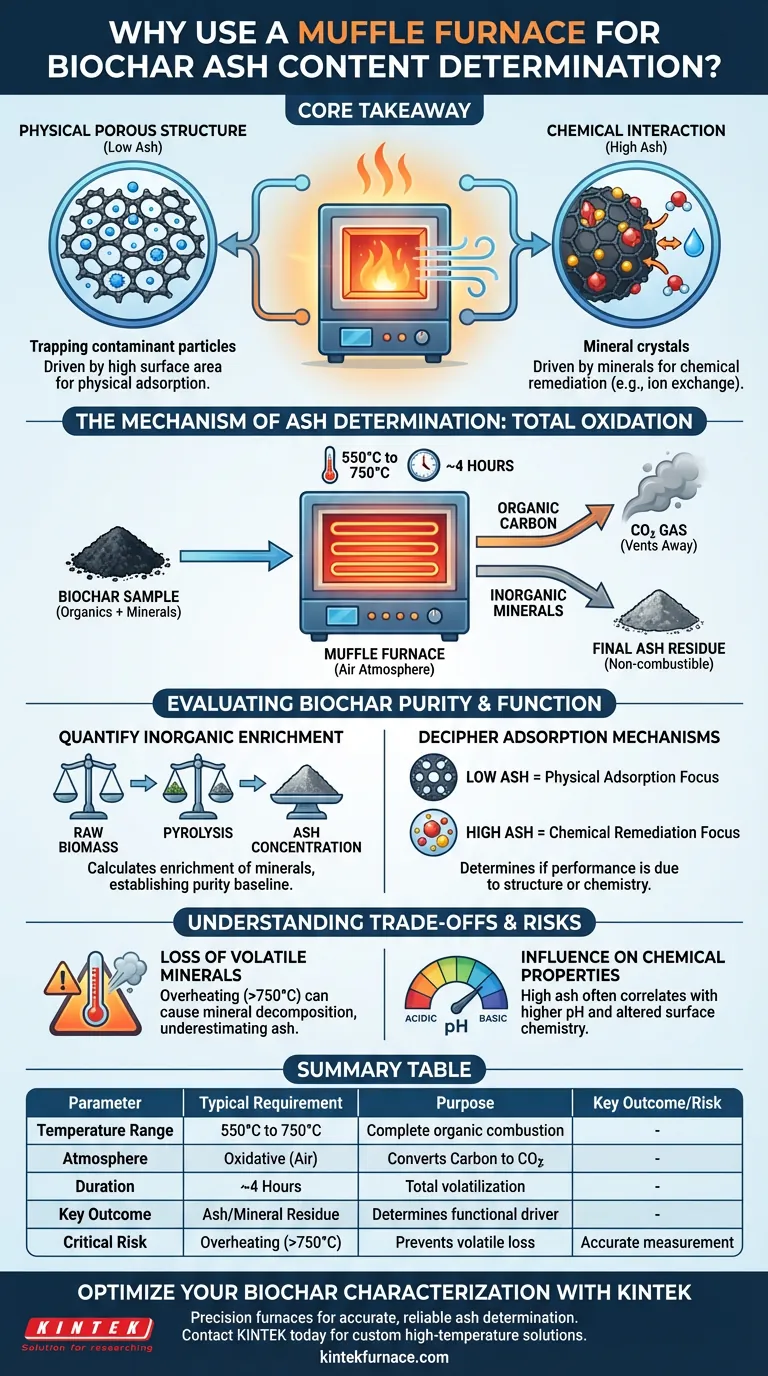

Kernbotschaft Die Bestimmung des Aschegehalts ist ein kritischer diagnostischer Schritt, der zeigt, ob die Wirksamkeit einer Biokohle durch ihre physikalische poröse Struktur oder durch chemische Wechselwirkungen mit ihren Mineralbestandteilen bestimmt wird. Der Muffelofen isoliert diese anorganischen Elemente, indem er die organische Kohlenstoffmatrix systematisch eliminiert.

Der Mechanismus der Aschebestimmung

Vollständige Verbrennung von organischen Stoffen

Die Hauptfunktion des Muffelofens in diesem Zusammenhang ist die vollständige Oxidation. Biokohle besteht aus einem kohlenstoffreichen Gerüst und anorganischen Mineralien.

Um die Mineralien (Asche) zu messen, muss das Kohlenstoffgerüst zerstört werden. Der Ofen liefert eine konstante, sauerstoffreiche Umgebung bei hoher Hitze, wodurch der organische Kohlenstoff in Gase (wie CO2) umgewandelt wird, die abgeleitet werden und das nicht brennbare Material isolieren.

Präzise Temperaturregelung

Die Aschebestimmung erfordert spezifische thermische Parameter, um die Genauigkeit zu gewährleisten. Der Muffelofen hält über längere Zeiträume (oft 4 Stunden) konstante Temperaturen, im Allgemeinen um die 550 °C bis 750 °C.

Diese anhaltende Hitze stellt sicher, dass die Verbrennung in der gesamten Probenmasse vollständig ist, und verhindert, dass "unverbrannter" Kohlenstoff das Gewicht des endgültigen Ascherückstands verfälscht.

Bewertung von Reinheit und Funktion von Biokohle

Quantifizierung der anorganischen Anreicherung

Rohbiomasse, insbesondere Faserabfälle, enthält unterschiedliche Mengen an anorganischen Zusatzstoffen oder natürlichen Mineralien. Während der anfänglichen Pyrolyse (Herstellung der Biokohle) konzentrieren sich diese Mineralien, wenn die Biomasse Masse verliert.

Die Verwendung eines Muffelofens ermöglicht die Berechnung der Anreicherung dieser anorganischen Substanzen. Dies schafft eine Basis für die Reinheit und bestätigt, wie viel des Endprodukts aktiver Kohlenstoff im Vergleich zu mineralischem Füllstoff ist.

Entschlüsselung von Adsorptionsmechanismen

Dies ist die kritischste technische Erkenntnis, die die Ascheanalyse liefert. Das Verständnis des Verhältnisses von Asche zu Kohlenstoff hilft Ingenieuren zu bestimmen, wie die Biokohle tatsächlich funktioniert.

Wenn der Aschegehalt niedrig ist, wird die Leistung der Biokohle (wie die Entfernung von Schadstoffen) wahrscheinlich durch ihre physikalische poröse Struktur bestimmt. Wenn der Aschegehalt hoch ist, kann die Leistung durch chemische Wechselwirkungen mit den Mineralbestandteilen bestimmt werden.

Verständnis der Kompromisse

Verlust von flüchtigen Mineralien

Obwohl der Muffelofen der Standard ist, können hohe Temperaturen zur Verflüchtigung bestimmter instabiler anorganischer Verbindungen führen.

Wenn die Ofentemperatur zu hoch eingestellt ist (z. B. über 750 °C für bestimmte Biomassetypen), besteht die Gefahr, dass der Aschegehalt unterschätzt wird, da einige Mineralien zersetzt werden und als Gas entweichen können.

Einfluss auf die chemischen Eigenschaften

Der durch diesen Prozess gewonnene Aschegehalt ist nicht inert; er dient als Stellvertreter für den pH-Wert und die Oberflächenchemie.

Ein hoher Aschegehalt korreliert oft mit höheren pH-Werten und veränderten elektrostatischen Wechselwirkungen mit Wasser. Es ist wichtig, Daten aus dem Muffelofen im Kontext dieser chemischen Verschiebungen zu interpretieren und nicht nur als Gewichtsprozentsatz.

Die richtige Wahl für Ihr Ziel treffen

Um Muffelofen-Daten effektiv zu nutzen, richten Sie Ihre Analyse an den Endzielen Ihres Projekts aus:

- Wenn Ihr Hauptaugenmerk auf physikalischer Adsorption (poröse Struktur) liegt: Suchen Sie nach Ergebnissen mit niedrigem Aschegehalt, da dies auf eine hohe Oberfläche von reinem Kohlenstoff hinweist, der zur Abscheidung von Verunreinigungen zur Verfügung steht.

- Wenn Ihr Hauptaugenmerk auf chemischer Sanierung (mineralische Wechselwirkung) liegt: Suchen Sie nach einem höheren Aschegehalt, der auf das Vorhandensein von anorganischen Mineralien hinweist, die Ionenaustausch- oder Fällungsreaktionen ermöglichen können.

Der Muffelofen misst nicht nur Abfall; er offenbart das grundlegende Gleichgewicht zwischen dem organischen Gerüst und dem anorganischen Motor Ihrer Biokohle.

Zusammenfassungstabelle:

| Parameter | Typische Anforderung | Zweck bei der Biokohleanalyse |

|---|---|---|

| Temperaturbereich | 550 °C bis 750 °C | Gewährleistet vollständige Verbrennung des organischen Kohlenstoffgerüsts |

| Atmosphäre | Oxidativ (Luft) | Ermöglicht die Umwandlung von Kohlenstoff in CO2-Gas |

| Dauer | ~4 Stunden | Garantiert vollständige Verflüchtigung in der gesamten Probenmasse |

| Wichtigstes Ergebnis | Asche-/Mineralrückstand | Bestimmt, ob Biokohle physikalisch oder chemisch wirkt |

| Kritisches Risiko | Überhitzung (>750 °C) | Verhindert den Verlust flüchtiger Mineralien für eine genaue Messung |

Optimieren Sie Ihre Biokohle-Charakterisierung mit KINTEK

Präzision bei der Aschebestimmung beginnt mit gleichmäßiger Hitze und zuverlässiger Atmosphärenkontrolle. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die einzigartigen Hochtemperaturanforderungen Ihres Labors zu erfüllen. Ob Sie anorganische Anreicherungen quantifizieren oder poröse Strukturen optimieren, unsere Öfen bieten die Stabilität, die Ihre Forschung erfordert.

Bereit, Ihre Materialanalyse zu verbessern? Kontaktieren Sie KINTEK noch heute für eine individuelle Lösung!

Visuelle Anleitung

Referenzen

- Robert Wolski, Robert Pietrzak. Methylene Blue and Rhodamine B Dyes’ Efficient Removal Using Biocarbons Developed from Waste. DOI: 10.3390/molecules29174022

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie unterscheidet sich ein Muffelofen von einem normalen Ofen? Entdecken Sie Präzisionsheizlösungen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie tragen Kammerwiderstandöfen zur Optimierung der mechanischen Eigenschaften von AlSi10Mg-Legierungen bei? Expertanalyse für thermische Prozesse

- Warum wird ein Hochtemperatur-Schwarzstrahler-Ofen für die Kalibrierung benötigt? Gewährleistung von Präzision bei der Messung vonTuyere-Flammen

- Was ist der Unterschied zwischen einem Chargenofen und einem Durchlaufofen? Flexibilität vs. Effizienz bei hohem Volumen

- Was waren die Ergebnisse des Einsatzes eines Muffelofens bei der Analyse von Umweltproben? Steigern Sie Reinheit und Genauigkeit in Ihrem Labor

- Welche Rolle spielen Hilfsgeräte wie Ventilatoren und Sprühdüsen in einem Kammerofen? Präzision und Effizienz bei der Wärmebehandlung verbessern

- Wie wird ein industrieller Ascheofen für 3D-gedrucktes bioaktives Glas verwendet? Master Debinding & Sintering