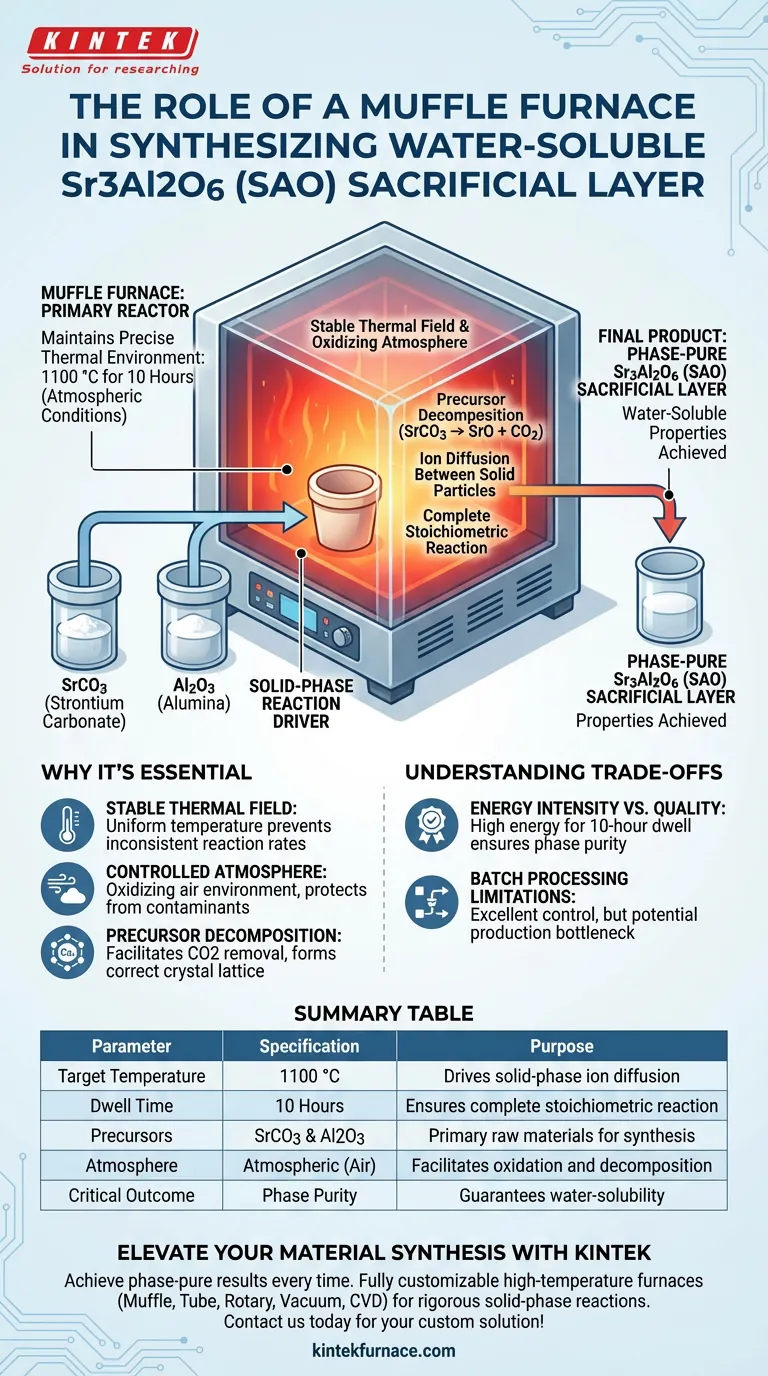

Der Muffelofen fungiert als primärer Reaktor für die Hochtemperatur-Festkörper-Synthese von Sr3Al2O6 (SAO). Er hält eine präzise thermische Umgebung bei 1100 °C für 10 Stunden unter atmosphärischen Bedingungen aufrecht und treibt die chemische Reaktion zwischen Strontiumcarbonat (SrCO3) und Aluminiumoxid (Al2O3)-Vorläufern an. Diese langwierige thermische Behandlung ist zwingend erforderlich, um Rohpulver in ein phasenreines, stöchiometrisches Zielmaterial umzuwandeln, das als wasserlösliche Opfer-Schicht verwendet werden kann.

Kernbotschaft Der Muffelofen erhitzt das Material nicht nur; er liefert das stabile thermische Feld und die oxidierende Atmosphäre, die für eine vollständige Festkörperreaktion notwendig sind. Ohne dieses spezifische thermische Profil würden die Vorläufer nicht das präzise stöchiometrische Verhältnis erreichen, das für die wasserlöslichen Eigenschaften des Materials erforderlich ist.

Der Mechanismus der SAO-Synthese

Antrieb der Festkörperreaktion

Die Synthese von Sr3Al2O6 ist kein einfacher Schmelzprozess; es handelt sich um eine Festkörperreaktion. Der Muffelofen liefert die Energie, die für die Diffusion von Ionen zwischen den festen Partikeln von Strontiumcarbonat und Aluminiumoxid erforderlich ist.

Erreichen stöchiometrischer Präzision

Der Ofen muss das Material für einen längeren Zeitraum, nämlich 10 Stunden, bei 1100 °C halten. Diese Haltezeit stellt sicher, dass die Reaktion im gesamten Pulvervolumen vollständig abläuft, was zu einem Zielmaterial mit einem präzisen stöchiometrischen Verhältnis führt.

Gewährleistung der Phasenreinheit

Unvollständige Erwärmung führt zu Sekundärphasen oder nicht umgesetzten Vorläufern. Der Muffelofen gewährleistet eine hohe Phasenreinheit, die für die Leistung des Materials als Opfer-Schicht entscheidend ist. Verunreinigungen könnten die Lösungsrate verändern oder unlösliche Rückstände während des Ätzprozesses hinterlassen.

Warum ein Muffelofen unerlässlich ist

Stabiles thermisches Feld

Wie in ähnlichen Materialverarbeitungskontexten zu sehen ist, werden Muffelöfen für die Erzeugung eines gleichmäßigen und stabilen thermischen Feldes geschätzt. Diese Gleichmäßigkeit verhindert Temperaturgradienten, die zu inkonsistenten Reaktionsraten innerhalb einer Charge von Pulver führen könnten.

Kontrollierte atmosphärische Umgebung

Die Synthese von SAO erfordert eine atmosphärische Umgebung (Luft). Das Design des Muffelofens ermöglicht diese oxidierende Atmosphäre und schützt gleichzeitig die Probe vor direktem Kontakt mit Heizelementen oder Brennstoffkontaminationen.

Zersetzung von Vorläufern

Vor der endgültigen Phasenbildung erleichtert die Ofenhitze die Zersetzung von Carbonat-Vorläufern (SrCO3). Dies entfernt effektiv Kohlendioxid und ermöglicht die Bildung des korrekten Kristallgitters durch die verbleibenden Oxide.

Verständnis der Kompromisse

Energieintensität vs. Materialqualität

Die Anforderung einer Haltezeit von 10 Stunden bei 1100 °C macht diesen Prozess energieintensiv. Sie tauschen Energieeffizienz gegen die Garantie hoher Phasenreinheit und vollständiger Reaktion.

Grenzen der Chargenverarbeitung

Muffelöfen sind typischerweise Chargenverarbeitungseinheiten. Obwohl sie eine ausgezeichnete Kontrolle für hochwertige Materialien wie SAO bieten, können sie im Vergleich zu Durchlauföfen ein Engpass bei der Massenproduktion sein.

Thermische Trägheit

Große Muffelöfen können eine erhebliche thermische Masse aufweisen. Sie müssen Aufheiz- und Abkühlrampen berücksichtigen, um thermische Schocks für die Keramikschiffchen oder das Material selbst zu vermeiden, obwohl dies für Pulver im Allgemeinen weniger kritisch ist als für gesinterte Teile.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Sr3Al2O6-Synthese zu maximieren, richten Sie Ihren Ofenbetrieb an Ihren spezifischen Projektanforderungen aus:

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Halten Sie sich strikt an das Protokoll von 1100 °C und 10 Stunden; eine Verkürzung dieser Zeit zur Energieeinsparung birgt das Risiko unvollständiger Reaktionen und unlöslicher Rückstände.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Untersuchen Sie die maximale Packungsdichte Ihrer Schiffchen, um den Ertrag pro Charge zu maximieren, da die lange Haltezeit die Anzahl der Zyklen pro Tag begrenzt.

Die Zuverlässigkeit Ihrer Opfer-Schicht wird direkt durch die Konsistenz der thermischen Behandlung bestimmt, die vom Muffelofen bereitgestellt wird.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Zieltemperatur | 1100 °C | Treibt Festkörper-Ionen-Diffusion an |

| Haltezeit | 10 Stunden | Gewährleistet vollständige stöchiometrische Reaktion |

| Vorläufer | SrCO3 & Al2O3 | Primäre Rohmaterialien für die Synthese |

| Atmosphäre | Atmosphärisch (Luft) | Erleichtert Oxidation und Zersetzung |

| Kritisches Ergebnis | Phasenreinheit | Garantiert Wasserlöslichkeit der Opfer-Schicht |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Synthese von Hochleistungs-Opfer-Schichten wie Sr3Al2O6 geht. KINTEK bietet branchenführende thermische Lösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die speziell für anspruchsvolle Festkörperreaktionen entwickelt wurden. Unterstützt durch erstklassige F&E und fortschrittliche Fertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen stöchiometrischen und thermischen Profilanforderungen zu erfüllen.

Erzielen Sie jedes Mal phasenreine Ergebnisse. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Freestanding TiN‐Au Vertically Aligned Nanocomposite Thin Films for Flexible Plasmonic Hybrid Metasurfaces. DOI: 10.1002/admi.202500613

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Hauptfunktion eines Hochtemperatur-Boxwiderstandsofens? Synthese von Lithiumdisilikat-Keramiken

- Was ist die Bedeutung der Hochtemperaturkalzinierung in einem Muffelofen? Beherrschung der Ce-TiO2-Katalysatorherstellung

- Wie beeinflusst die Wärmebehandlung in einem Muffelofen CuFe2O4–SnO2-rGO? Optimierung der Leistung von Heterojunktions-Kompositen

- Was ist ein Muffelofen und welchen Temperaturbereich kann er erreichen? Entdecken Sie Hochtemperaturlösungen

- Was ist die Funktion eines Hochtemperatur-Muffelofens beim Entbindern von Zirkonoxid? Gewährleistung einer rissfreien Keramikverarbeitung

- Welche Rolle spielt eine Muffelofen bei der Vorbehandlung von Eierschalen? Optimieren Sie die CaO-Produktion mit präziser Kalzinierung

- Wie kalibriert man einen Muffelofen?Präzise Temperaturkontrolle für Ihr Labor

- Was sind die Vorteile von Muffelöfen im Vergleich zu anderen Heizgeräten? Überlegene Temperaturkontrolle und Reinheit