Die grundlegenden Vorteile eines Muffelofens liegen in seiner Fähigkeit, eine überlegene Temperaturhomogenität, hochpräzise Steuerung und eine isolierte Umgebung für die Probe zu gewährleisten. Im Gegensatz zu einfacheren Öfen trennt ein Muffelofen das erhitzte Material von den Heizelementen, wodurch Kontaminationen verhindert werden und spezielle atmosphärische Bedingungen bei gleichzeitig Erreichen außergewöhnlich hoher Temperaturen ermöglicht werden.

Ein Muffelofen ist nicht nur ein heißerer Ofen; er ist eine kontrollierte thermische Verarbeitungsumgebung. Sein Hauptvorteil liegt in der Isolierung der Probe von der Heizquelle, was der Schlüssel zu unübertroffener Prozessreinheit, Temperaturhomogenität und Wiederholbarkeit ist.

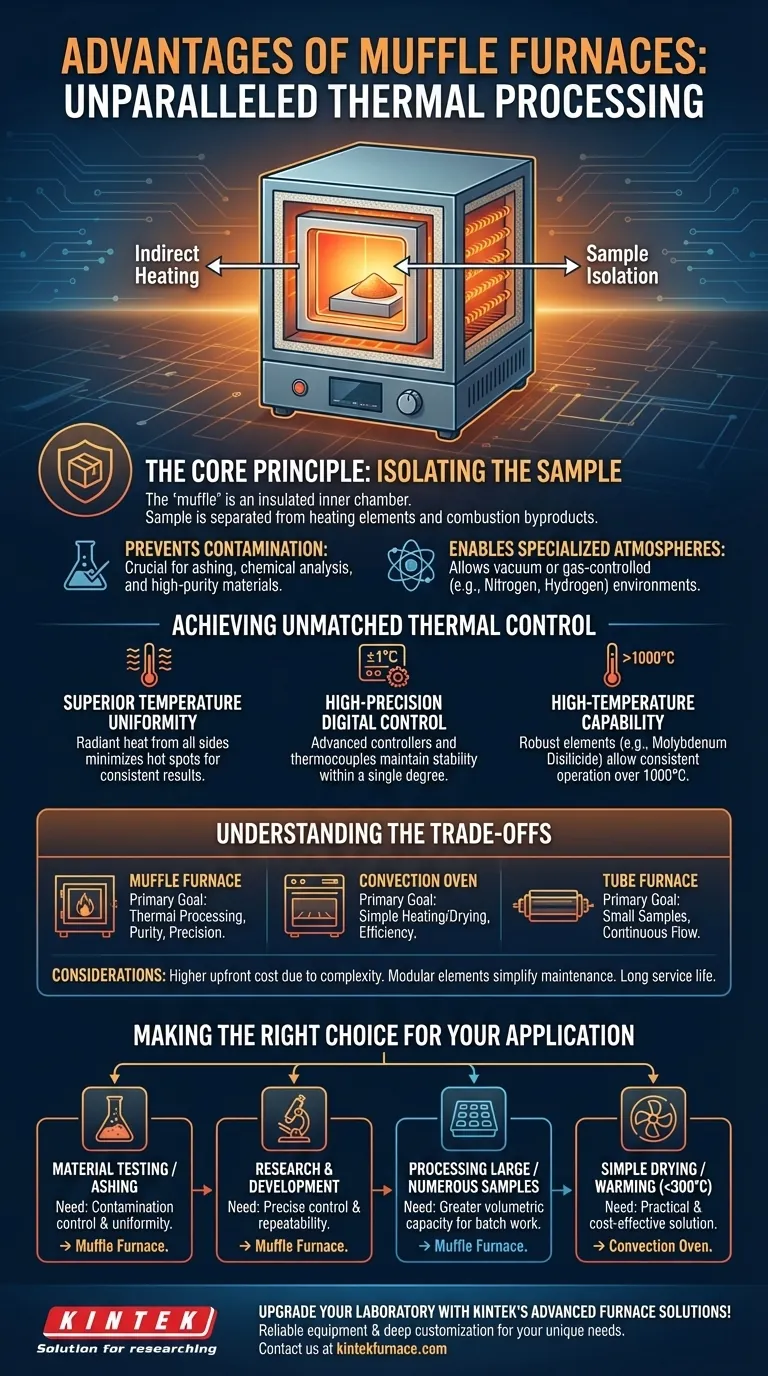

Das Kernprinzip: Isolierung der Probe

Das definierende Merkmal eines Muffelofens ist der „Muffel“ – eine isolierte Innenkammer, die die Probe aufnimmt. Dieses Design ist die Quelle seiner Hauptvorteile.

Was ist ein „Muffel“?

Stellen Sie sich den Muffel als eine Kiste in einer Kiste vor. Die äußere Kiste enthält die Heizelemente, die die innere Kiste (den Muffel) durch Strahlung und Konvektion erhitzen.

Ihre Probe befindet sich in dieser inneren Kiste und kommt niemals in direkten Kontakt mit den Heizelementen oder Verbrennungsprodukten bei befeuerten Modellen.

Verhinderung von Prozesskontamination

Durch die Trennung der Probe von der Heizquelle verhindert das Muffeldesign, dass Verunreinigungen von den Elementen abfallen und das Material kontaminieren.

Dies ist entscheidend für Anwendungen wie Veraschung, chemische Analyse oder die Herstellung hochreiner Materialien, bei denen selbst Spurenkontaminationen Ergebnisse ungültig machen können.

Ermöglichung spezialisierter Atmosphären

Da die Innenkammer eine in sich geschlossene Einheit ist, kann die Atmosphäre darin sorgfältig kontrolliert werden.

Dies ermöglicht eine thermische Verarbeitung im Vakuum oder mit spezifischen Gasen wie Stickstoff oder Wasserstoff, was in einem normalen, nicht versiegelten Ofen nicht möglich ist.

Erzielen unübertroffener thermischer Kontrolle

Die indirekte Heizmethode eines Muffelofens erzeugt eine hochstabile und vorhersagbare thermische Umgebung, die für empfindliche Prozesse unerlässlich ist.

Überlegene Temperaturhomogenität

Die Wärme strahlt von den Wänden der Muffelkammer aus allen Richtungen auf die Probe. Dieser indirekte Ansatz minimiert Hot Spots und gewährleistet eine sehr gleichmäßige Temperatur im gesamten Kammerbereich.

Hochwertige Designs verfügen oft über würfelförmige Kammern und modulare Heizplatten an mehreren Seiten, um diese Homogenität weiter zu optimieren.

Hochpräzise digitale Steuerung

Moderne Muffelöfen verwenden fortschrittliche digitale Regler, wie Phasenanschnitt-SCR-Leistungsregler, und hochgenaue Thermoelemente (z. B. Typ 'B').

Diese Kombination ermöglicht es dem Ofen, eine eingestellte Temperatur mit minimalen Schwankungen beizubehalten, oft innerhalb eines einzigen Grades, wodurch der Prozess sowohl präzise als auch wiederholbar wird.

Hohe Temperaturanforderung

Während Standard-Laboröfen bei einigen hundert Grad Celsius enden, sind Muffelöfen für Hochtemperaturanwendungen ausgelegt.

Unter Verwendung robuster Heizelemente aus Materialien wie Molybdändisilizid und hochreiner Aluminiumoxidfaserisolierung können sie konstant bei Temperaturen weit über 1000 °C betrieben werden.

Verständnis der Kompromisse

Ein Muffelofen ist ein Spezialwerkzeug, und seine Vorteile gehen im Vergleich zu anderen Heizgeräten mit bestimmten Kompromissen einher.

Muffelofen vs. Konvektionsofen

Ein Standard-Konvektionsofen ist für einfaches Erhitzen und Trocknen bei niedrigeren Temperaturen konzipiert. Er zirkuliert heiße Luft direkt über die Probe, was effizient ist, aber es fehlt an Präzision und Reinheit.

Ein Muffelofen ist für die thermische Verarbeitung gebaut, bei der Probenisolierung, Atmosphärenkontrolle und Temperaturhomogenität die Hauptziele sind.

Muffelofen vs. Rohrofen

Ein Rohrofen ist ausgezeichnet für die Verarbeitung kleiner Proben oder für kontinuierliche Durchflussprozesse. Sein geringer Durchmesser begrenzt jedoch die Probengröße.

Ein Muffelofen bietet deutlich mehr Innenvolumen für die Chargenverarbeitung, sodass er bei ähnlichem Preis größere Komponenten oder eine höhere Anzahl von Proben aufnehmen kann.

Überlegungen zu Kosten und Wartung

Muffelöfen sind komplexer und haben aufgrund ihrer fortschrittlichen Isolierung, Steuerungen und der Konstruktion der versiegelten Kammer im Allgemeinen höhere Anschaffungskosten als einfache Öfen.

Funktionen wie modulare Heizelemente können jedoch die Wartung vereinfachen, und ihre robuste, oft rein stählerne Konstruktion gewährleistet eine lange Lebensdauer, was sie für kritische Anwendungen kosteneffizient macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizgeräts hängt vollständig von Ihren Prozessanforderungen hinsichtlich Temperatur, Steuerung und Reinheit ab.

- Wenn Ihr Hauptaugenmerk auf Materialprüfung oder Veraschung liegt: Die Kontaminationskontrolle und die überlegene Temperaturhomogenität eines Muffelofens sind für genaue Ergebnisse unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die präzise digitale Steuerung und die Prozesswiederholbarkeit stellen sicher, dass Ihre Ergebnisse gültig und konsistent reproduzierbar sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer oder zahlreicher Proben liegt: Ein Muffelofen bietet im Vergleich zu einem Rohrofen eine größere Volumenkapazität für die Chargenarbeit.

- Wenn Ihr Hauptaugenmerk auf einfachem Trocknen oder Erwärmen unter 300 °C liegt: Ein Standard-Labor-Konvektionsofen ist die praktischere und kostengünstigere Lösung.

Indem Sie diese Grundprinzipien verstehen, können Sie zuversichtlich das thermische Verarbeitungswerkzeug auswählen, das perfekt zu Ihren technischen Anforderungen passt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene Temperaturhomogenität | Indirekte Erwärmung minimiert Hot Spots für eine gleichmäßige Wärmeverteilung. |

| Hochpräzise Steuerung | Digitale Regler halten die Temperatur für Wiederholbarkeit innerhalb von ±1°C. |

| Isolierte Umgebung | Die Muffelkammer verhindert Kontaminationen und ermöglicht kontrollierte Atmosphären. |

| Hohe Temperaturanforderung | Betriebssicher über 1000 °C mit robusten Materialien wie Molybdändisilizid. |

| Chargenverarbeitungskapazität | Größeres Innenvolumen ermöglicht die Verarbeitung von mehr Proben als Rohröfen. |

Werten Sie die thermische Verarbeitung in Ihrem Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung bieten wir vielfältigen Laboren zuverlässige Geräte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse und steigert so Effizienz, Genauigkeit und Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und Innovationen in Ihrer Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern