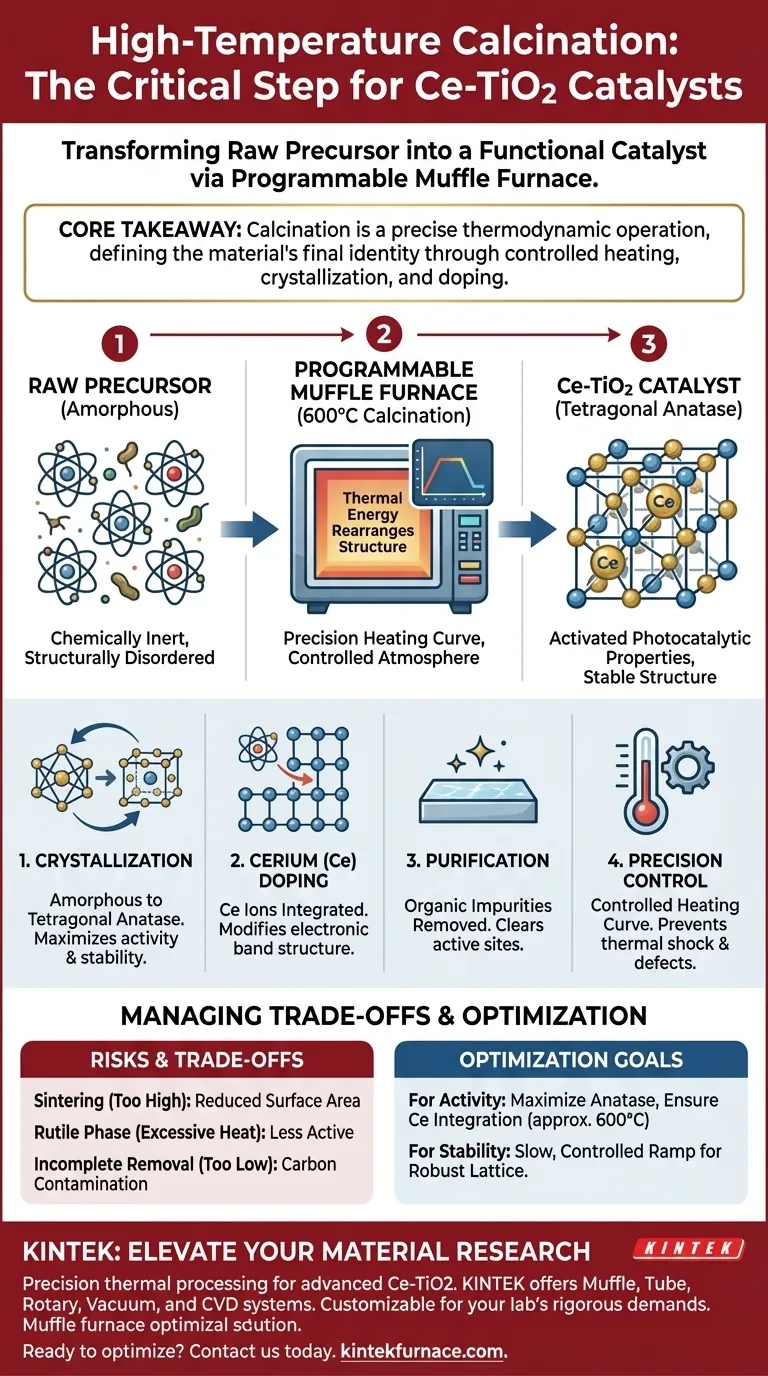

Die Hochtemperaturkalzinierung stellt den entscheidenden Phasenumwandlungsschritt dar, bei dem Ihre rohe chemische Mischung zu einem funktionellen Katalysator wird. Bei der Herstellung von Cer-dotiertem Titandioxid (Ce-TiO2) wandelt dieser Prozess – typischerweise bei 600 °C in einem programmierbaren Muffelofen durchgeführt – den amorphen Vorläufer in eine stabile tetragonale Anatasstruktur um, entfernt organische Verunreinigungen und verankert die Cerionen im Kristallgitter, um die photokatalytischen Eigenschaften zu aktivieren.

Kernbotschaft Der Kalzinierungsprozess dient nicht nur dem Trocknen; er ist ein präziser thermodynamischer Vorgang, der die endgültige Identität des Materials bestimmt. Durch strenge Kontrolle der Heizkurve erleichtern Sie die Kristallisation der Anatasphase und die effektive Einbindung von Cerionen, was die beiden Haupttreiber für die physikalisch-chemische Stabilität und Leistung des Katalysators sind.

Umwandlung der Materialstruktur

Die Hauptfunktion des Muffelofens in diesem Zusammenhang ist die Durchführung einer spezifischen kristallographischen Umwandlung. Ohne diese Wärmebehandlung bleibt das Material chemisch inert und strukturell ungeordnet.

Von Amorph zu Kristallin

Anfänglich liegt der Ce-TiO2-Vorläufer als amorpher (formloser) Feststoff vor. Die hohe thermische Energie, die vom Ofen geliefert wird, ordnet die Atomstruktur in einen geordneten Zustand um.

Insbesondere treibt die Wärme die Bildung der tetragonalen Anatasstruktur an. Diese spezifische Kristallphase ist entscheidend, da Anatas für viele Anwendungen im Allgemeinen eine höhere photokatalytische Aktivität aufweist als andere Titandioxidphasen (wie Rutil).

Die Rolle der präzisen Erwärmung

Der "programmierbare" Aspekt des Ofens ist entscheidend. Eine präzise Heizkurve stellt sicher, dass die Energie mit kontrollierter Geschwindigkeit zugeführt wird.

Diese Kontrolle verhindert thermische Schocks und gibt den Atomen genügend Zeit, sich zu diffundieren und richtig anzuordnen. Sie stellt sicher, dass das Kristallgitter mit minimalen Defekten gebildet wird, was zu einem robusteren Endmaterial führt.

Aktivierung durch Dotierung und Reinigung

Über die einfache Kristallisation hinaus bestimmt die Hochtemperaturumgebung die chemische Reinheit und das elektronische Verhalten des Katalysators.

Einbettung von Cerionen

Die Anwesenheit von Cer (Ce) unterscheidet diesen Katalysator von Standard-TiO2. Die Kalzinierung erleichtert die Diffusion von Ce-Ionen in das Material.

Die Wärmeenergie ermöglicht es den Ce-Ionen, entweder direkt in das Titandioxidgitter eingebettet zu werden oder aktive Zentren an den Korngrenzen zu bilden. Diese Integration modifiziert die elektronische Bandstruktur und verbessert die Fähigkeit des Materials, photokatalytische Reaktionen zu erleichtern.

Beseitigung von Verunreinigungen

Das Vorläufermaterial enthält oft restliche organische Verbindungen, wie Lösungsmittel oder Liganden, die während der anfänglichen Mischphase verwendet wurden.

Die Oxidationsumgebung im Muffelofen stellt sicher, dass diese organischen Verunreinigungen vollständig zersetzt und entfernt werden. Die Beseitigung dieser Rückstände ist nicht verhandelbar, da sie sonst aktive Zentren blockieren und die Leistung des Katalysators beeinträchtigen würden.

Abwägungen verstehen

Obwohl die Kalzinierung unerlässlich ist, müssen die Parameter sorgfältig abgestimmt werden, um eine Zersetzung des Katalysators zu vermeiden.

Das Risiko des Sinterns

Wenn die Temperatur zu hoch ist oder zu lange gehalten wird, können sich die einzelnen Partikel sintern (verschmelzen). Sintern reduziert drastisch die spezifische Oberfläche des Katalysators, wodurch weniger aktive Zentren für Reaktionen zur Verfügung stehen.

Gefahren der Phasenumwandlung

Während 600 °C die Anatasphase fördern, kann übermäßige Hitze das Material in Richtung der Rutilphase treiben. Obwohl stabil, ist Rutil für bestimmte photokatalytische Anwendungen oft weniger aktiv als Anatas. Präzision bei der Maximaltemperatur ist entscheidend, um die gewünschte Phasenkomposition beizubehalten.

Unvollständige Entfernung

Umgekehrt können bei zu niedriger Temperatur oder zu kurzer Dauer organische Rückstände verbleiben. Dies führt zu Kohlenstoffkontaminationen auf der Oberfläche, die die Lichtabsorption und die Adsorption von Reaktanten beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter Ihres Kalzinierungsprogramms sollten anhand Ihrer endgültigen Leistungsmetriken abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf photokatalytischer Aktivität liegt: Priorisieren Sie eine Temperatur (um 600 °C), die die Anatasphase maximiert und gleichzeitig sicherstellt, dass genügend Wärme zugeführt wird, um die Cerionen vollständig in das Gitter zu integrieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass die Heizrampe langsam und kontrolliert ist, um strukturelle Defekte zu minimieren und ein mechanisch robustes Kristallgitter zu schaffen, das einer langfristigen Nutzung standhält.

Durch die Beherrschung der thermischen Geschichte Ihres Vorläufers im Muffelofen verwandeln Sie eine einfache Pulvermischung in eine hocheffiziente, konstruierte Oberfläche, die für komplexe Katalyse bereit ist.

Zusammenfassungstabelle:

| Prozessziel | Schlüsseltransformation | Warum es wichtig ist |

|---|---|---|

| Kristallisation | Amorph zu Tetragonal Anatas | Maximiert die photokatalytische Aktivität und Materialstabilität. |

| Dotierungsaktivierung | Integration von Cer (Ce) Ionen | Modifiziert die elektronische Bandstruktur für verbesserte Katalyse. |

| Reinigung | Entfernung organischer Verunreinigungen | Beseitigt aktive Zentren und verhindert Katalysatorzersetzung. |

| Präzisionssteuerung | Kontrollierte Heizkurve | Verhindert thermische Schocks und minimiert Defekte im Kristallgitter. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision bei der thermischen Verarbeitung ist der Unterschied zwischen einem fehlgeschlagenen Vorläufer und einem Hochleistungskatalysator. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen Ihres Labors gerecht werden.

Unsere programmierbaren Hochtemperaturöfen bieten die exakten Heizkurven und Temperaturuniformität, die für Folgendes erforderlich sind:

- Fortschrittliche Ce-TiO2-Katalysatorherstellung

- Kontrolle kritischer Phasenumwandlungen

- Maßgeschneiderte Labormaßstäbliche Fertigung

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um unsere anpassbaren Ofenlösungen zu erkunden und die perfekte Lösung für Ihre einzigartigen Forschungsbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- H.R. Khan. Cerium-Doped Titanium Dioxide (CeT) Hybrid Material, Characterization and Spiramycin Antibiotic Photocatalytic Activity. DOI: 10.3390/catal15060512

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Kernfunktionen von Muffelöfen beim Stahltesten? Simulation von Kühlung & Mikrostruktur-Entwicklung

- Warum wird ein hochpräziser Muffelofen für die Vorkalzinierung von BCZT-Xerogel benötigt? Sicherstellung reiner Phase und Reaktivität

- Was sind Muffelöfen und ihre Hauptanwendungen? Unerlässlich für kontaminationsfreies Erhitzen

- Welche wissenschaftlichen Prozesse kann ein Muffelofen unterstützen? Ermöglichen Sie eine präzise, kontaminationsfreie Wärmebehandlung

- Was sind einige gängige Verwendungszwecke von Muffelöfen beim Materialtest? Erzielen Sie eine präzise Wärmebehandlung für genaue Ergebnisse

- Warum ist der Kalzinierungsprozess in einem Muffelofen für die Katalysatorherstellung unerlässlich? Entfesseln Sie maximale chemische Aktivität

- Was ist die Bedeutung der Muffelofen-Wärmebehandlung bei der Herstellung von Si@Sn@C? Strukturelle Stabilität freischalten

- Welche Wartungsaspekte sind bei Muffelöfen wichtig? Genauigkeit, Sicherheit und Langlebigkeit gewährleisten