Die richtige Wartung eines Muffelofens ist entscheidend, um seine Genauigkeit, Sicherheit und Langlebigkeit zu gewährleisten. Die wichtigsten Überlegungen umfassen die regelmäßige Inspektion der Heizelemente auf Verschleiß, die Reinigung der Kammer, um Rückstandsbildung und Kontamination zu verhindern, die Überprüfung der Kalibrierung des Temperaturreglers für die Prozessgenauigkeit und die Kontrolle der Integrität der Isolierung und Türdichtungen, um die thermische Effizienz aufrechtzuerhalten.

Die Wartung von Muffelöfen dient nicht nur der Vermeidung von Ausfällen; es geht darum, die Kernfunktionen Präzision und Wiederholbarkeit zu erhalten. Die Vernachlässigung dieser Aufgaben beeinträchtigt experimentelle oder Produktionsergebnisse, führt zu Sicherheitsrisiken und verkürzt die Lebensdauer eines kritischen Ausrüstungsgegenstands.

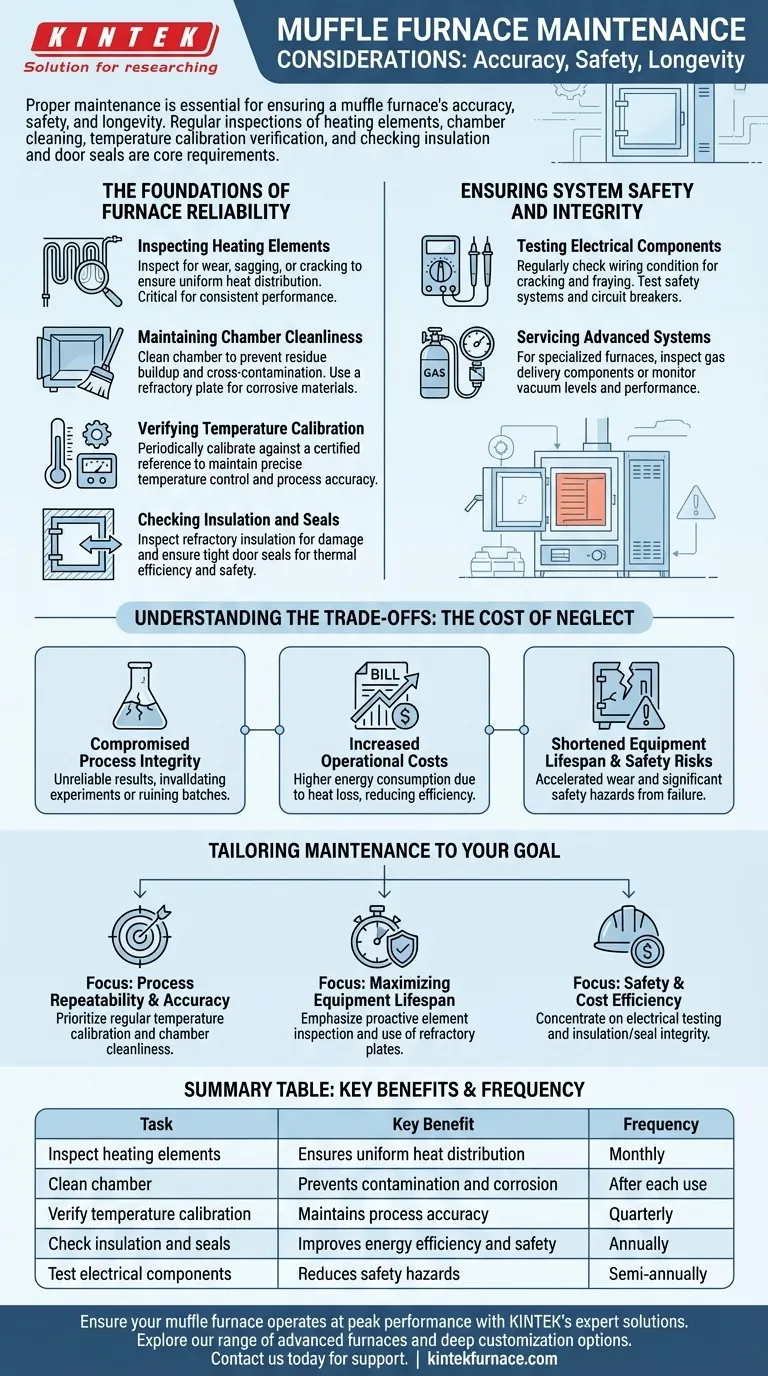

Die Grundlagen der Ofenzuverlässigkeit

Ein systematischer Wartungsansatz befasst sich mit den Schlüsselkomponenten, die für die Leistung des Ofens verantwortlich sind. Jeder Bereich beeinflusst direkt die Qualität Ihrer Arbeit.

Inspektion der Heizelemente

Heizelemente sind das Herzstück des Ofens. Im Laufe der Zeit verschleißen sie durch thermische Zyklen, was zu ungleichmäßiger Erwärmung oder vollständigem Ausfall führen kann.

Eine regelmäßige Sichtprüfung auf Anzeichen von Durchhängen, Rissen oder Verfärbungen ist entscheidend. Dies stellt sicher, dass der Ofen weiterhin die gleichmäßige Wärmeverteilung liefert, für die er entwickelt wurde.

Aufrechterhaltung der Kammerreinheit

Die Ofenkammer ist darauf ausgelegt, eine saubere, kontrollierte Umgebung zu bieten. Rückstände, Oxide oder Verschüttungen von Proben können dies beeinträchtigen.

Das Entfernen von Schmutz verhindert Kreuzkontaminationen zwischen den Chargen und schützt die Innenflächen der Kammer vor chemischem Angriff.

Für Prozesse, bei denen Materialien die Ofenauskleidung korrodieren könnten, ist die Platzierung einer feuerfesten Platte oder Herdplatte am Boden der Kammer eine wichtige vorbeugende Maßnahme.

Überprüfung der Temperaturkalibrierung

Der Hauptwert eines Muffelofens liegt in seiner präzisen Temperaturregelung. Die Genauigkeit von Thermoelementen und Reglern kann jedoch im Laufe der Zeit abweichen.

Die regelmäßige Kalibrierung anhand einer zertifizierten Referenz ist der einzige Weg, um sicherzustellen, dass die Solltemperatur mit der tatsächlichen Kammertemperatur übereinstimmt. Ohne dies sind Ihre Prozessparameter unzuverlässig.

Überprüfung von Isolierung und Dichtungen

Die Effizienz und Temperaturstabilität des Ofens hängen von seiner Isolierung ab. Risse oder Schäden an der Isolierung führen zu Wärmeverlusten.

Überprüfen Sie die feuerfeste Isolierung auf sichtbare Schäden. Ebenso wichtig ist die Überprüfung der Türdichtung auf festen Sitz, um Wärmelecks zu verhindern und die Bediener zu schützen.

Gewährleistung der Systemsicherheit und -integrität

Neben der Kernleistung ist die Wartung Ihre erste Verteidigungslinie gegen Geräteausfälle und Sicherheitsvorfälle.

Testen elektrischer Komponenten

Fehlerhafte elektrische Systeme stellen ein erhebliches Sicherheitsrisiko dar. Drähte können mit der Zeit durch Einwirkung hoher Temperaturen spröde werden.

Überprüfen Sie regelmäßig den Zustand aller Leitungen auf Anzeichen von Rissen oder Ausfransungen. Testen Sie zusätzlich Sicherheitssysteme wie Schutzschalter, um deren korrekte Funktion sicherzustellen.

Wartung fortschrittlicher Systeme (falls vorhanden)

Viele moderne Öfen verfügen über spezielle Systeme, die eigene Wartungspläne erfordern.

Wenn Ihr Ofen eine Schutzatmosphäre verwendet, überprüfen Sie die Gasversorgungskomponenten auf Lecks oder Verschleiß. Bei Vakuummodellen überwachen Sie die Leistung des Systems, um sicherzustellen, dass es das erforderliche Vakuum erreichen und halten kann.

Die Kompromisse verstehen: Die Kosten der Vernachlässigung

Das Überspringen oder Verzögern der Wartung mag Zeit sparen, birgt jedoch erhebliche versteckte Kosten und Risiken, die den Aufwand bei Weitem überwiegen.

Beeinträchtigung der Prozessintegrität

Die unmittelbarste Auswirkung schlechter Wartung sind unzuverlässige Ergebnisse. Ein unkalibrierter Ofen oder einer mit ausfallenden Elementen kann keine konsistenten, wiederholbaren Ergebnisse liefern, was Experimente ungültig macht oder Produktionschargen ruiniert.

Erhöhte Betriebskosten

Degradierte Isolierung oder schlechte Türdichtungen zwingen den Ofen, mehr Energie zu verbrauchen, um seinen Sollwert aufrechtzuerhalten. Dies erhöht direkt die Stromrechnungen und reduziert die Energieeffizienz Ihres Betriebs.

Verkürzte Lebensdauer der Ausrüstung

Das Zulassen von korrosiven Rückständen oder der Betrieb des Ofens mit ausfallenden Elementen belastet alle Komponenten immens. Diese Vernachlässigung beschleunigt den Verschleiß und führt zu einem vorzeitigen und kostspieligen Ausfall der gesamten Einheit.

Erhebliche Sicherheitsrisiken

Das Versäumnis, elektrische Komponenten oder Sicherheitsverriegelungen zu überprüfen, setzt Bediener dem Risiko eines Stromschlags oder anderer schwerer Unfälle aus. Ein gut gewarteter Ofen ist ein sicherer Ofen.

Wartung auf Ihr Ziel zuschneiden

Ihre Wartungsstrategie sollte sich an Ihrem primären Betriebsziel ausrichten. Ein konsistenter Zeitplan ist entscheidend, aber Ihr Fokus kann sich je nach Prioritäten verschieben.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Genauigkeit liegt: Priorisieren Sie regelmäßige Temperaturkalibrierung und Kammerreinheit, um konsistente und unkontaminierte Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Gerätelebensdauer liegt: Betonen Sie die proaktive Inspektion der Heizelemente und die Verwendung von feuerfesten Platten, um Korrosion und Verschleiß zu schützen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Kosteneffizienz liegt: Konzentrieren Sie sich auf das Testen elektrischer Komponenten und die Gewährleistung der Integrität der Isolierung und Türdichtungen.

Letztendlich verwandelt die Betrachtung der Wartung als strategische Praxis statt als lästige Pflicht sie in ein leistungsstarkes Werkzeug zur Sicherstellung operativer Exzellenz.

Zusammenfassungstabelle:

| Wartungsaufgabe | Hauptvorteil | Häufigkeit |

|---|---|---|

| Heizelemente inspizieren | Gewährleistet gleichmäßige Wärmeverteilung | Monatlich |

| Kammer reinigen | Verhindert Kontamination und Korrosion | Nach jeder Benutzung |

| Temperaturkalibrierung überprüfen | Erhält die Prozessgenauigkeit | Vierteljährlich |

| Isolierung und Dichtungen prüfen | Verbessert Energieeffizienz und Sicherheit | Jährlich |

| Elektrische Komponenten testen | Reduziert Sicherheitsrisiken | Halbjährlich |

Stellen Sie mit den Expertlösungen von KINTEK sicher, dass Ihr Muffelofen Höchstleistungen erbringt. Durch herausragende Forschung & Entwicklung und hauseigene Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperaturofenoptionen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt Ihre einzigartigen experimentellen Anforderungen präzise und verbessert Genauigkeit, Sicherheit und Langlebigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wartungsziele unterstützen und die Effizienz Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern