Im Wesentlichen ist ein Muffelofen ein Hochtemperaturofen, der für einen entscheidenden Zweck entwickelt wurde: Materialien zu erhitzen, ohne sie zu kontaminieren. Im Gegensatz zu einem herkömmlichen Ofen, bei dem das Material Flammen oder Verbrennungsnebenprodukten ausgesetzt sein kann, verwendet ein Muffelofen eine versiegelte Innenkammer – die „Muffel“ – um die Probe zu isolieren. Dies gewährleistet einen außergewöhnlich sauberen und kontrollierten Heizprozess, der ihn für wissenschaftliche Analysen, Materialsynthese und präzise Wärmebehandlungen unverzichtbar macht.

Das entscheidende Merkmal eines Muffelofens ist nicht nur seine hohe Hitze, sondern seine Fähigkeit, eine chemisch isolierte Umgebung zu schaffen. Dies verhindert, dass Verbrennungsnebenprodukte oder atmosphärische Verunreinigungen mit der Probe reagieren, was die Reinheit des Prozesses und genaue analytische Ergebnisse gewährleistet.

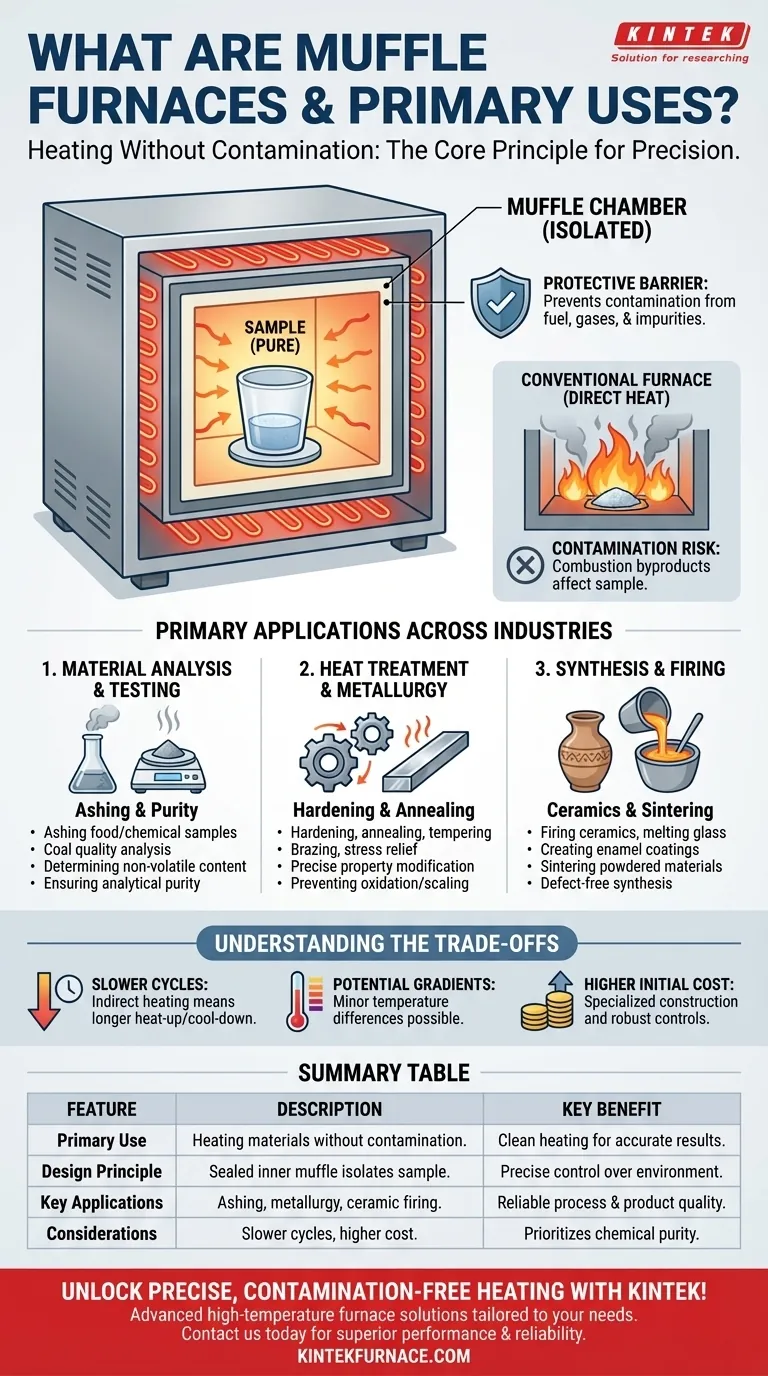

Das Grundprinzip: Erhitzen ohne Kontamination

Um den Wert eines Muffelofens zu verstehen, müssen Sie zunächst das Problem verstehen, das er löst. Viele Hochtemperaturprozesse sind empfindlich gegenüber ihrer chemischen Umgebung.

Was „Muffel“ bedeutet

Der Begriff „Muffel“ bezieht sich auf die Kernkomponente des Ofens: eine separate, isolierte Kammer, in der das zu erhitzende Material untergebracht ist.

Die Heizelemente befinden sich an der Außenseite dieser Kammer. Die Wärme strahlt durch die Wände der Muffel zur Probe im Inneren, ohne direkten Kontakt zwischen Probe und Wärmequelle.

Dieses Design schafft effektiv eine Schutzbarriere, die eine Kontamination durch Brennstoff, Gase oder andere im Ofen vorhandene Verunreinigungen verhindert.

Warum Isolation entscheidend ist

Bei vielen Anwendungen kann selbst eine geringfügige Kontamination Ergebnisse vollständig entwerten oder ein Produkt ruinieren.

Bei chemischen Analysen wie der Veraschung besteht das Ziel darin, alle organischen Materialien zu verbrennen, um die verbleibende anorganische Asche zu wiegen. Wenn sich Verbrennungsnebenprodukte auf der Probe absetzen, ist das Endgewicht ungenau.

In der Metallurgie kann die Exposition einer heißen Metalllegierung gegenüber reaktiven Gasen wie Sauerstoff zu unerwünschter Oxidation (Zunderbildung) führen oder ihre grundlegenden Eigenschaften verändern, wodurch die Festigkeit und Integrität des Endbauteils beeinträchtigt wird.

Primäre Anwendungen in verschiedenen Branchen

Die einzigartige Fähigkeit eines Muffelofens macht ihn zu einem grundlegenden Werkzeug in Forschungs-, Qualitätskontroll- und Produktionsumgebungen.

Materialanalyse und -prüfung

Die häufigste Laboranwendung ist die Probenvorbereitung für Analysen, bei denen Reinheit von größter Bedeutung ist.

Anwendungen umfassen die Veraschung von Lebensmittel- oder Chemieproben, die Kohlequalitätsanalyse und die Bestimmung des nichtflüchtigen Gehalts von Materialien. Die kontrollierte Umgebung stellt sicher, dass nur das Material selbst gemessen wird.

Wärmebehandlung und Metallurgie

Der Ofen bietet die stabile, nicht reaktive Umgebung, die zur Veränderung der physikalischen Eigenschaften von Metallen und anderen Materialien erforderlich ist.

Dies ist unerlässlich für Prozesse wie Härten, Glühen, Anlassen, Löten und Spannungsarmglühen, bei denen präzise Temperaturkontrolle und eine saubere Atmosphäre für vorhersagbare Ergebnisse erforderlich sind.

Synthese und Brennen

Die Herstellung neuer Materialien beinhaltet oft chemische Reaktionen bei hohen Temperaturen, die frei von äußeren Einflüssen sein müssen.

Muffelöfen werden zum Brennen von Keramik, Schmelzen von Glas, Herstellen von Emaille-Beschichtungen und Sintern pulverförmiger Materialien zu einer festen Masse verwendet. In jedem Fall könnte eine Kontamination Defekte verursachen oder die endgültigen Eigenschaften des Materials verändern.

Das Verständnis der Kompromisse

Obwohl unglaublich nützlich, weist das Design eines Muffelofens bestimmte Überlegungen auf, die ihn von einfacheren, direkt beheizten Öfen unterscheiden.

Längere Aufheiz- und Abkühlzyklen

Da die Wärme indirekt durch die Wände der Muffel übertragen werden muss, haben diese Öfen oft längere Aufheiz- und Abkühlzeiten im Vergleich zu direkt befeuerten Öfen. Dies kann den Durchsatz in Hochvolumenproduktionsumgebungen beeinträchtigen.

Potenzial für Temperaturgradienten

Obwohl moderne Designs stark optimiert sind, kann die indirekte Heizmethode manchmal zu geringfügigen Temperaturunterschieden innerhalb der Kammer führen. Für Anwendungen, die eine extreme Temperaturgleichmäßigkeit erfordern, ist dies ein zu berücksichtigender Faktor.

Höhere Anfangskosten und Komplexität

Die spezielle Konstruktion, einschließlich der isolierten Muffelkammer und der robusten Steuerungen, macht diese Öfen in der Regel komplexer und teurer als ein Standard-Hochtemperaturofen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Heizanlage hängt vollständig davon ab, ob eine chemische Isolation für Ihren Prozess erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit liegt: Ein Muffelofen ist unerlässlich für Anwendungen wie Veraschung, Materialprüfung oder Spurenelementanalyse.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle liegt: Der Ofen bietet die stabile, nicht reaktive Umgebung, die für vorhersagbare Wärmebehandlung, Keramikbrand oder Materialsynthese erforderlich ist.

- Wenn Ihr Hauptaugenmerk lediglich auf der Massenerwärmung liegt: Wenn Kontamination kein Problem darstellt, könnte ein einfacherer und möglicherweise kostengünstigerer direkt befeuerter Ofen eine bessere Lösung sein.

Letztendlich ist die Wahl eines Muffelofens eine Entscheidung, die chemische Reinheit und Prozesskontrolle über alles andere stellt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Primäre Verwendung | Erhitzen von Materialien ohne Kontamination für wissenschaftliche Analyse und Synthese. |

| Hauptanwendungen | Veraschung, Metallurgie (Glühen, Härten), Keramikbrand und Materialprüfung. |

| Konstruktionsprinzip | Abgedichtete Innenkammer (Muffel) isoliert die Probe von Wärmequelle und Verunreinigungen. |

| Vorteile | Sauberes Erhitzen, präzise Temperaturkontrolle und genaue analytische Ergebnisse. |

| Überlegungen | Längere Heizzyklen, potenzielle Temperaturgradienten, höhere Anschaffungskosten. |

Ermöglichen Sie präzises, kontaminationsfreies Erhitzen für Ihr Labor mit KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob in Forschung, Qualitätskontrolle oder Produktion, KINTEK gewährleistet überragende Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse verbessern und genaue Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen