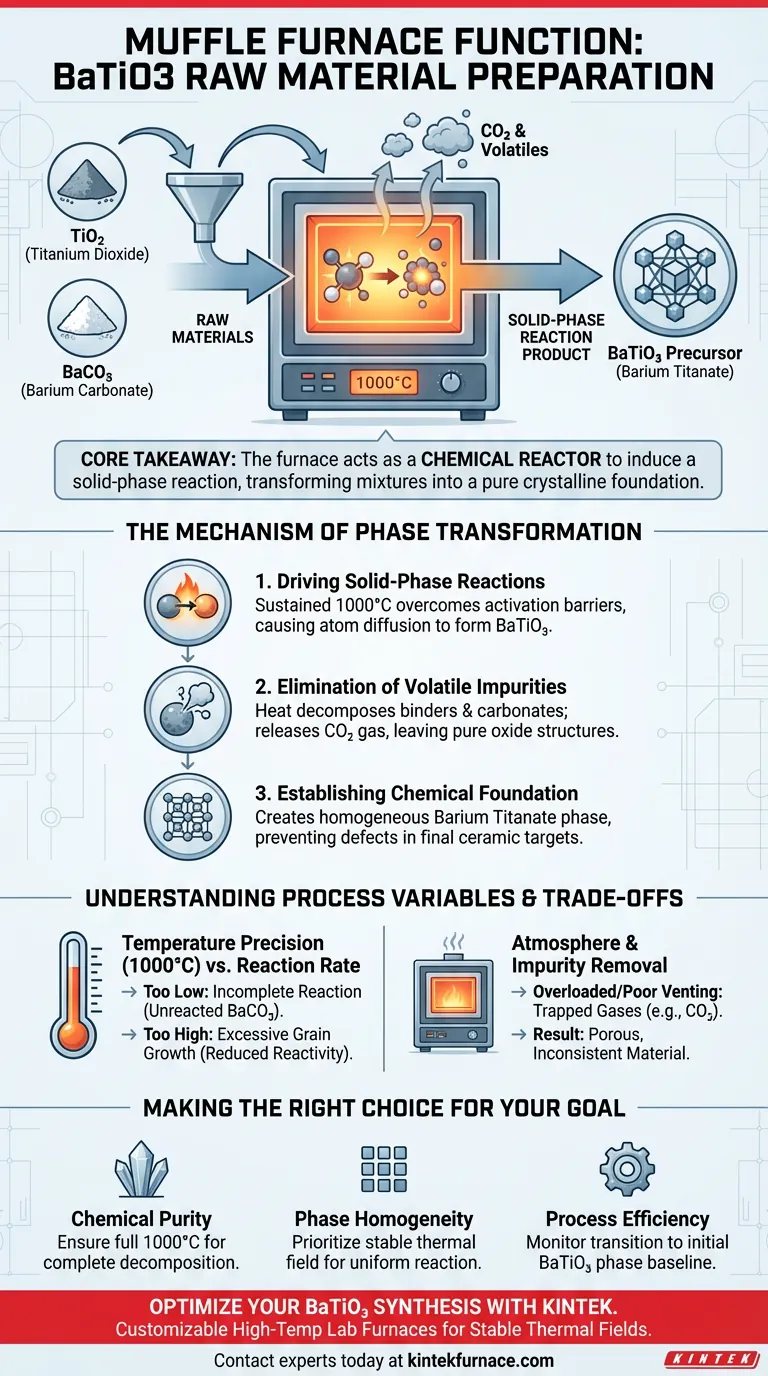

Die Hauptfunktion eines Muffelofens bei der Herstellung von BaTiO3 (Bariumtitanat)-Rohmaterialien besteht darin, eine Hochtemperatur-Vor-Kalzinierung durchzuführen. Insbesondere hält der Ofen eine stabile Umgebung bei 1000 °C aufrecht, um eine Festkörperreaktion zwischen Titandioxid (TiO2) und Bariumcarbonat (BaCO3)-Pulvern zu ermöglichen. Diese Wärmebehandlung ist unerlässlich, um flüchtige Verunreinigungen zu beseitigen und die anfängliche Bariumtitanat-Phase zu synthetisieren, bevor das Material zu Targets geformt wird.

Kernbotschaft: Der Muffelofen fungiert als chemischer Reaktor, nicht nur als Heizgerät. Seine Aufgabe ist es, thermisch eine Festkörperreaktion zu induzieren, die rohe chemische Mischungen in eine reine, kristalline Bariumtitanat-Grundlage für Hochleistungs-Keramiktargets umwandelt.

Der Mechanismus der Phasenwandlung

Die Herstellung von Keramikrohstoffen ist ein chemischer Syntheseprozess, der auf präziser thermischer Energie basiert. Der Muffelofen erleichtert dies durch drei verschiedene Mechanismen.

Antreiben von Festkörperreaktionen

Rohstoffe wie TiO2 und BaCO3 reagieren bei Raumtemperatur nicht spontan. Sie benötigen erhebliche thermische Energie, um Aktivierungsbarrieren zu überwinden.

Der Muffelofen liefert eine anhaltende Temperatur von 1000 °C. Bei diesem Energieniveau durchlaufen die Pulverpartikel eine Festkörperreaktion, bei der die Atome über Partikelgrenzen diffundieren, um eine neue Verbindung zu bilden: Bariumtitanat.

Entfernung flüchtiger Verunreinigungen

Rohe Pulver enthalten oft organische Bindemittel, Feuchtigkeit oder Carbonate, die sich beim Erhitzen zersetzen.

Während des Kalzinierungsprozesses treibt die Ofenhitze diese flüchtigen Verunreinigungen aus dem Material. Beispielsweise wird die Carbonatkomponente von BaCO3 als Kohlendioxidgas freigesetzt, wodurch reine Oxidstrukturen zurückbleiben, die für die endgültige Keramik erforderlich sind.

Schaffung der chemischen Grundlage

Das Ergebnis dieser Ofenstufe ist nicht das Endprodukt, sondern die "chemische Grundlage".

Indem sichergestellt wird, dass die Pulver vor dem Formen vollständig zu der Bariumtitanat-Phase umgesetzt sind, stellt der Ofen sicher, dass nachfolgende Schritte – wie die Target-Formung und das Sintern – mit einem chemisch homogenen Material beginnen. Dies verhindert Strukturfehler in der endgültigen Keramiktarget.

Verständnis von Prozessvariablen und Kompromissen

Obwohl der Muffelofen ein robustes Werkzeug ist, erfordert der Kalzinierungsprozess eine sorgfältige Verwaltung spezifischer Variablen, um Materialdegradation zu vermeiden.

Temperaturpräzision vs. Reaktionsgeschwindigkeit

Die primäre Referenz gibt 1000 °C als Zieltemperatur an.

Wenn die Temperatur zu niedrig ist, ist die Festkörperreaktion unvollständig, und es verbleibt unreagiertes Bariumcarbonat in der Mischung. Wenn die Temperatur stark unkontrolliert oder zu hoch ist, besteht die Gefahr eines übermäßigen Kornwachstums, das die Reaktivität des Pulvers während späterer Sinterstufen verringern kann.

Atmosphäre und Verunreinigungsentfernung

Der Ofen stützt sich auf ein stabiles Wärmefeld, um Verunreinigungen auszutreiben.

Wenn jedoch die Ofenkammer überladen ist oder keine entsprechende Belüftung aufweist, können flüchtige Gase (wie CO2) im Pulverbett eingeschlossen werden. Dies führt zu porösen oder chemisch inkonsistenten Rohmaterialien, die die Dichte des endgültigen geformten Targets beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Effektivität Ihrer Rohmaterialvorbereitung hängt davon ab, wie Sie die Fähigkeiten des Muffelofens nutzen.

Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt:

- Stellen Sie sicher, dass der Ofen die volle 1000 °C-Schwelle erreicht, um die vollständige Zersetzung von Carbonaten und die Entfernung aller flüchtigen Nebenprodukte zu gewährleisten.

Wenn Ihr Hauptaugenmerk auf Phasenhomogenität liegt:

- Priorisieren Sie ein stabiles Wärmefeld (gleichmäßige Temperaturverteilung), um sicherzustellen, dass die Festkörperreaktion gleichmäßig über die gesamte Charge von TiO2 und BaCO3 erfolgt.

Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt:

- Überwachen Sie den Übergang des Materials in die anfängliche Bariumtitanat-Phase, da diese spezifische chemische Struktur die erforderliche Basis für alle nachfolgenden Form- und Verdichtungsschritte ist.

Der Muffelofen ist die entscheidende Brücke, die eine einfache physikalische Pulvermischung in einen chemisch einheitlichen Keramikvorläufer verwandelt.

Zusammenfassungstabelle:

| Prozessziel | Mechanismus | Anforderung |

|---|---|---|

| Phasensynthese | Festkörperreaktion zwischen TiO2 und BaCO3 | 1000 °C Stabile thermische Energie |

| Verunreinigungsentfernung | Zersetzung von Carbonaten und flüchtiger organischer Materie | Kontrollierte Belüftung & Hohe Temperatur |

| Vor-Kalzinierung | Herstellung der anfänglichen kristallinen Bariumtitanat-Phase | Präzise Temperaturkontrolle |

| Gleichmäßigkeit | Sicherstellung der chemischen Homogenität über Rohpulver hinweg | Stabiles internes Wärmefeld |

Optimieren Sie Ihre BaTiO3-Synthese mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Synthese von Hochleistungs-Bariumtitanat geht. Mit Experten in F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle an Ihre spezifischen Temperatur- und Atmosphärenanforderungen angepasst werden können. Unsere Hochtemperatur-Laböfen gewährleisten ein stabiles Wärmefeld, sodass Sie jedes Mal vollständige Festkörperreaktionen und eine überlegene Phasenhomogenität erzielen können.

Bereit, Ihre Materialvorbereitung zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für die einzigartigen Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Referenzen

- Fugang Qi, Yanwei Cao. The Effect of Sputtering Target Density on the Crystal and Electronic Structure of Epitaxial BaTiO3 Thin Films. DOI: 10.3390/cryst14040304

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Heizwendeltypen werden in Muffelöfen verwendet und welche Temperaturbereiche haben sie? Wählen Sie das richtige Element für Ihr Labor

- Welche PSA ist für die Durchführung von Wartungs- oder Reparaturarbeiten an einem Tischofen erforderlich?Unverzichtbare Schutzausrüstung für Arbeiten bei hohen Temperaturen

- Wie wandelt ein Muffelofen Goethit in Hämatit um? Präzise thermische Dehydratisierung freischalten

- Was ist die Hauptfunktion einer Muffel-Ofen während der anfänglichen Phasen der Lignin- und Huminstoffextraktion?

- Was ist ein Muffelofen und welche Temperaturen kann er erreichen? Wesentlicher Leitfaden für Hochtemperaturpräzision

- Welche Rolle spielt eine Muffelkammer-Ofen in der Vorkarbonisierungsphase von Zuckerrohrbagasse? Experten-Einblicke

- Wie trägt die Isolierung eines Muffelofens zu seiner Effizienz bei? Erschließen Sie Energieeinsparungen und Präzision

- Was ist die Hauptaufgabe eines Muffelofens bei der Synthese von LLZTO? Erzielung von hochreinen Kernelektrolytfüllstoffen