Ein Labor-Muffelofen treibt die kritische Phasenumwandlung von Goethit in Hämatit durch präzise thermische Dehydratisierung voran. Durch Aufrechterhaltung einer stabilen oxidativen Umgebung bei etwa 300 °C entfernt der Ofen Hydroxylgruppen aus der Goethit-Struktur (α-FeOOH) und wandelt sie effektiv in die aktivere Hämatit-Phase (α-Fe2O3) um, während sie auf Kohlenstoffträgern geladen ist.

Der Muffelofen fungiert als morphologischer Stabilisator während des chemischen Umwandlungsprozesses. Sein Hauptwert liegt nicht nur im Heizen, sondern in der Kontrolle der Dehydratisierungsrate, um sicherzustellen, dass der resultierende Hämatit die spezifische Nanostab- oder polyedrische Form für hohe katalytische Aktivität beibehält.

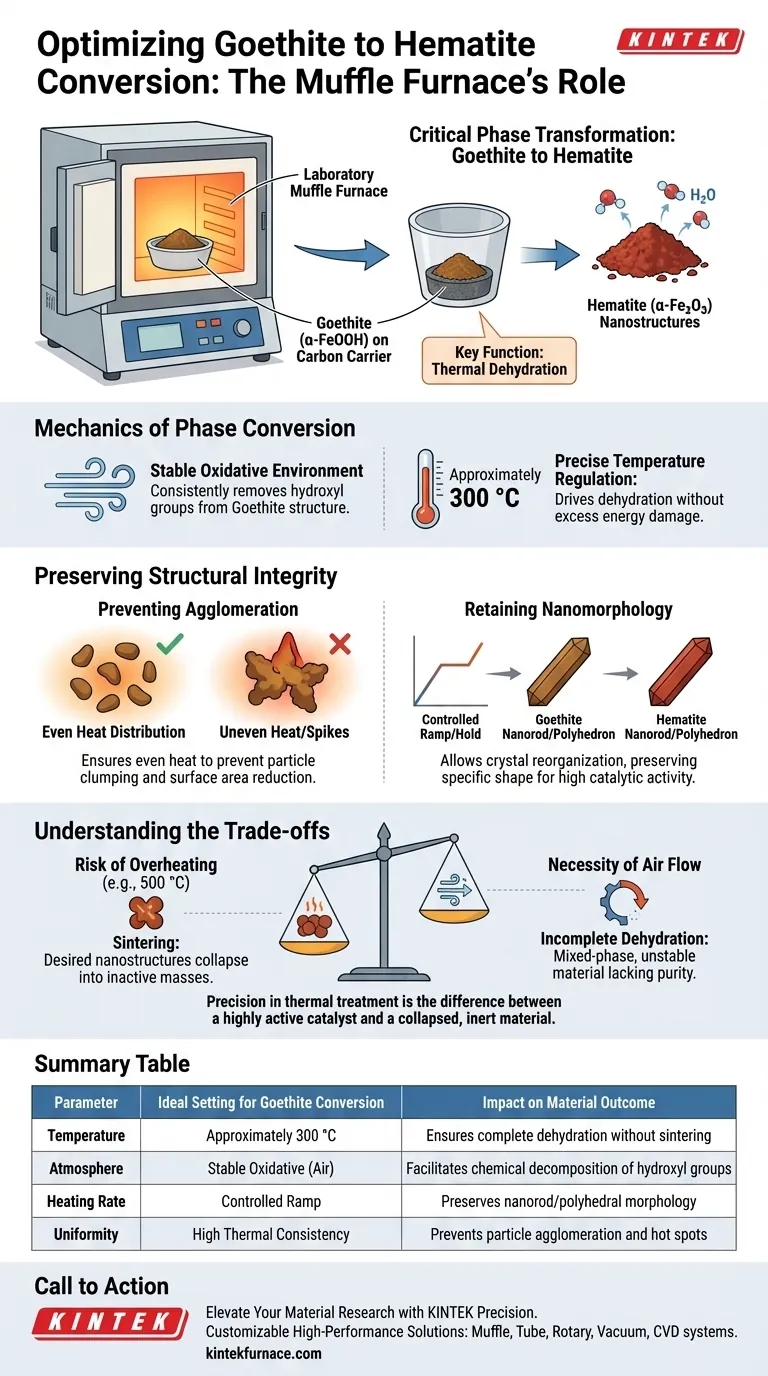

Die Mechanik der Phasenkonvertierung

Thermische Dehydratisierung

Die Kernfunktion des Ofens in diesem Zusammenhang ist die Erleichterung der Entfernung von Wassermolekülen, die chemisch in der Goethit-Struktur gebunden sind.

Dies ist nicht nur Trocknen; es ist eine chemische Zersetzung, bei der α-FeOOH Wasser abgibt, um α-Fe2O3 zu werden.

Der Muffelofen liefert die konsistente Luftumgebung, die für diese Oxidationsreaktion erforderlich ist, um gleichmäßig über die Probe zu erfolgen.

Präzise Temperaturregelung

Für die spezifische Umwandlung von Goethit in Hämatit muss der Ofen eine Temperatur von etwa 300 °C aufrechterhalten.

Dieser spezifische thermische Sollwert ist entscheidend, da er genügend Energie liefert, um die Dehydratisierungsreaktion anzutreiben, ohne überschüssige Energie zu liefern, die das Material beschädigen könnte.

Erhaltung der strukturellen Integrität

Verhinderung von Agglomeration

Eines der größten Risiken bei der Wärmebehandlung ist das Zusammenklumpen oder Agglomerieren von Partikeln.

Wenn die Erwärmung ungleichmäßig ist oder die Temperatur unkontrolliert ansteigt, verschmelzen die aktiven Spezies auf dem Kohlenstoffträger miteinander.

Der Labor-Muffelofen mildert dies, indem er eine gleichmäßige Wärmeverteilung gewährleistet und eine starke Agglomeration verhindert, die die Oberfläche und Wirksamkeit des Materials verringern würde.

Beibehaltung der Nanomorphologie

Die katalytische Leistung des Endprodukts hängt stark von seiner Form ab, insbesondere von seiner Nanostab- oder polyedrischen Morphologie.

Die kontrollierten Rampen- und Haltezeiten des Muffelofens ermöglichen es der Kristallstruktur, sich von Goethit zu Hämatit umzuorganisieren, ohne zusammenzufallen.

Diese Formkonservierung stellt sicher, dass die aktiven Zentren im fertigen Hämatitprodukt zugänglich bleiben.

Verständnis der Kompromisse

Das Risiko einer Überhitzung

Obwohl hohe Temperaturen für die Umwandlung notwendig sind, birgt das Überschreiten des optimalen Temperaturbereichs von 300 °C erhebliche Risiken für dieses spezielle Material.

Höhere Temperaturen, wie sie im Bereich von 500 °C oft für die Zersetzung von Metallsalzen in Industriequalität oder für andere Trägermaterialien (wie Ti-Al) verwendet werden, können hier nachteilig sein.

Übermäßige Hitze kann zu Sintern führen, bei dem die gewünschten Nanostrukturen zu größeren, weniger aktiven Massen kollabieren.

Die Notwendigkeit des Luftstroms

Ein Muffelofen arbeitet typischerweise mit einer Luftatmosphäre, die für die Oxidation erforderlich ist.

Wenn jedoch der Luftstrom eingeschränkt ist oder die Umgebung nicht ausreichend oxidativ ist, kann der Dehydratisierungsprozess unvollständig sein.

Dies führt zu einem Material mit gemischten Phasen, dem die Reinheit und Stabilität von vollständig umgewandeltem Hämatit fehlt.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihres Nachbehandlungsprozesses zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Nanostruktur liegt: Halten Sie die Temperatur streng bei etwa 300 °C, um sicherzustellen, dass sich Goethit in Hämatit umwandelt, ohne seine Nanostab- oder polyedrische Morphologie zu verlieren.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung des Zusammenbackens von Partikeln liegt: Priorisieren Sie einen Ofen mit hoher thermischer Gleichmäßigkeit, um heiße Stellen zu vermeiden, die eine starke Agglomeration der aktiven Spezies auf dem Kohlenstoffträger verursachen.

Präzision bei der Wärmebehandlung ist der Unterschied zwischen einem hochaktiven Katalysator und einem kollabierten, inerten Material.

Zusammenfassungstabelle:

| Parameter | Ideale Einstellung für Goethit-Umwandlung | Auswirkung auf das Materialergebnis |

|---|---|---|

| Temperatur | Etwa 300 °C | Gewährleistet vollständige Dehydratisierung ohne Sintern |

| Atmosphäre | Stabile oxidative (Luft) | Erleichtert die chemische Zersetzung von Hydroxylgruppen |

| Aufheizrate | Kontrollierte Rampe | Erhält Nanostab-/polyedrische Morphologie |

| Gleichmäßigkeit | Hohe thermische Konsistenz | Verhindert Partikelagglomeration und heiße Stellen |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass eine unvorhersehbare Wärmebehandlung Ihre Katalyse-Ergebnisse beeinträchtigt. KINTEK bietet Hochleistungs-Laborlösungen, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die für die anspruchsvollen Anforderungen der thermischen Dehydratisierung und Phasenumwandlung entwickelt wurden.

Unterstützt durch Experten in F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Anforderungen an thermische Gleichmäßigkeit und Atmosphäre zu erfüllen und sicherzustellen, dass Ihre Nanostrukturen intakt und aktiv bleiben.

Bereit, Ihre Materialtransformation zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- M. Antonia López-Antón, Ana Arenillas. Mercury Removal by Carbon Materials with Emphasis on the SO <sub>2</sub> –Porosity Relationship. DOI: 10.1002/open.202500190

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Materialien können in einem Muffelofen verarbeitet werden? Entdecken Sie vielseitige Hochtemperaturlösungen

- Welche Wartung ist für einen Muffelofen erforderlich? Sicherstellung langfristiger Zuverlässigkeit und Sicherheit

- Warum ist eine Entlüftung in einem Muffelofen wichtig? Unerlässlich für Sicherheit und Langlebigkeit

- Wie verbessert ein programmierbarer Muffelofen die Kristallstruktur von Dünnschichten? Optimierung des Ausglühens für präzise Ergebnisse

- Wie erreichen Kammeröfen einen wirtschaftlichen Betrieb? Beherrschen Sie die thermische Effizienz für kostengünstige Batch-Verarbeitung

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Bestimmung des Aschegehalts? Leitfaden zur anorganischen Expertenanalyse

- Was sind die industriellen Anwendungen eines Muffelofens? Steigerung der Präzision und Reinheit bei Hochtemperaturanwendungen

- Warum ist der Kalzinierungsprozess in einem Muffelofen für die Herstellung von bimetallischen Oxiden CuCo2O4 notwendig?