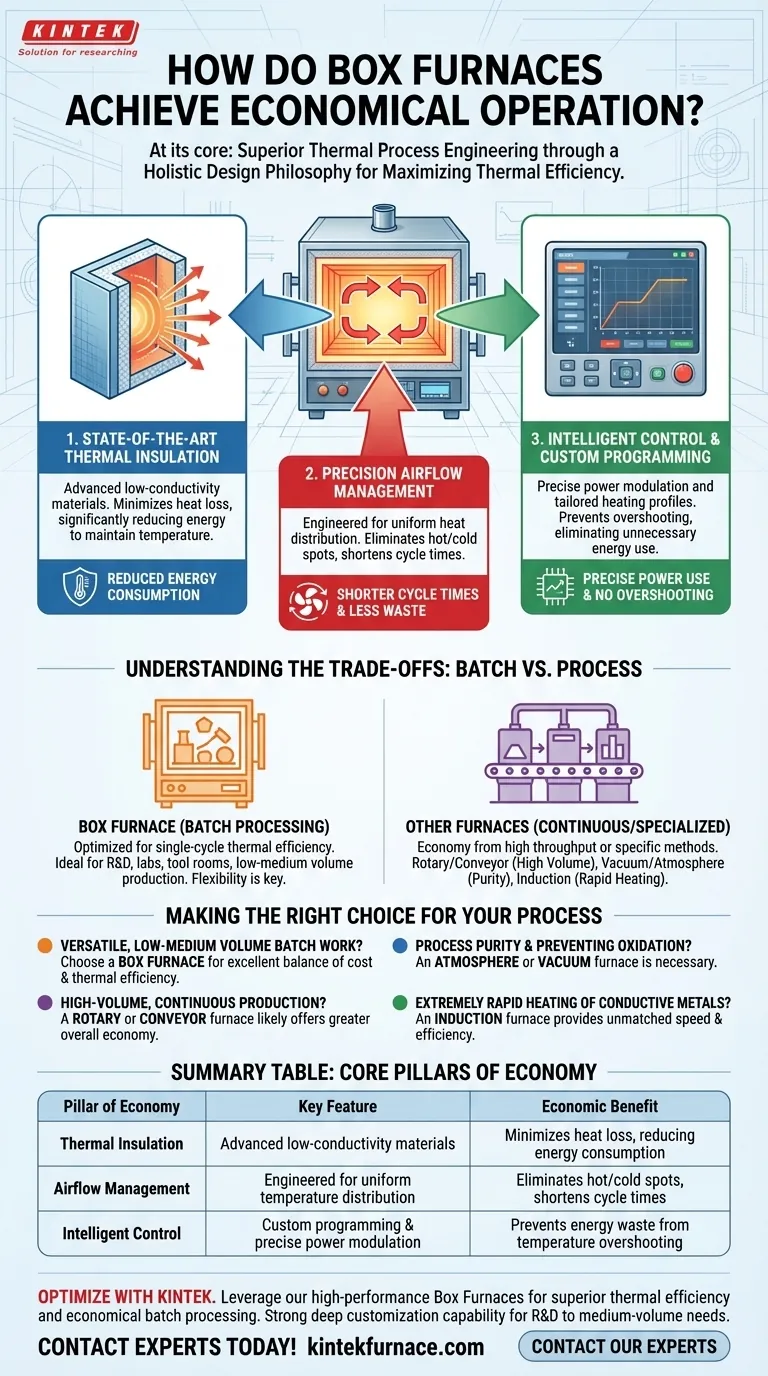

Im Kern wird der wirtschaftliche Betrieb eines Kammerofens durch überlegene thermische Prozessführung erreicht. Dies beinhaltet eine gezielte Strategie zur Minimierung von Energieverschwendung durch die Kombination von drei Schlüsselelementen: hochmoderne Isoliermaterialien zur Wärmespeicherung, effektives Luftstrommanagement für gleichmäßiges Erhitzen und intelligente kundenspezifische Programmierung zur Optimierung des Energieverbrauchs während eines Zyklus.

Das zentrale Prinzip hinter der Wirtschaftlichkeit eines Kammerofens ist nicht ein einzelnes Merkmal, sondern eine ganzheitliche Designphilosophie, die auf die Maximierung der thermischen Effizienz ausgerichtet ist. Während andere Öfen ihre Effizienz aus kontinuierlichem Betrieb oder spezialisierten Heizmethoden beziehen, zeichnet sich der Kammerofen durch die Perfektionierung der Grundlagen der Wärmespeicherung und -verteilung innerhalb eines in sich geschlossenen Batch-Prozesses aus.

Die Kernpfeiler der Kammerofen-Wirtschaftlichkeit

Wirkliche Betriebswirtschaftlichkeit ist ein direktes Ergebnis der Minimierung von Energieverschwendung. Ein Kammerofen ist von Grund auf so konstruiert, dass er die Hauptursachen für Ineffizienz bei der Wärmebehandlung bekämpft.

Hochmoderne thermische Isolierung

Wärmeverlust ist der größte Feind der Ofeneffizienz. Jede Einheit thermischer Energie, die die Kammer verlässt, muss von den Heizelementen ersetzt werden, was mehr Strom verbraucht.

Moderne Kammeröfen verwenden fortschrittliche Isoliermaterialien mit extrem geringer Wärmeleitfähigkeit. Dies stellt sicher, dass der überwiegende Teil der erzeugten Wärme in der Kammer bleibt und auf das Werkstück gerichtet wird, wodurch die zum Erreichen und Halten der Temperatur erforderliche Energie erheblich reduziert wird.

Präzises Luftstrommanagement

Eine gleichmäßige Temperatur in der gesamten Kammer ist entscheidend. Ineffizienter Luftstrom erzeugt heiße und kalte Stellen, was längere Zykluszeiten oder höhere Temperatureinstellungen erzwingt, um sicherzustellen, dass die gesamte Ladung ordnungsgemäß behandelt wird.

Durch die Entwicklung eines effektiven Luftstrommanagements stellt ein Kammerofen sicher, dass die Wärme gleichmäßig und effizient verteilt wird. Dies garantiert, dass alle Teile des Werkstücks gleichzeitig die Zieltemperatur erreichen, wodurch die Zykluszeit minimiert und Energieverschwendung vermieden wird, die durch Überhitzen bestimmter Bereiche zur Kompensation anderer entsteht.

Intelligente Steuerung und kundenspezifische Programmierung

Grobe Ein-/Aus-Heizzyklen sind notorisch ineffizient und führen oft zu Temperaturüberschwingungen, die erhebliche Energie verschwenden.

Kammeröfen nutzen hochentwickelte Steuerungssysteme und kundenspezifische Programmierung. Diese Systeme modulieren die Leistung der Heizelemente präzise, verhindern Überschwingungen und ermöglichen es den Benutzern, spezifische Heizprofile (Aufheizen, Halten, Abkühlen) zu erstellen, die perfekt auf das verarbeitete Material abgestimmt sind. Dies eliminiert unnötige Energieausgaben in jeder Phase des Zyklus.

Verständnis der Kompromisse: Batch vs. Prozess

Das wirtschaftliche Modell eines Kammerofens ist an seine Funktion als Batch-Verarbeitungseinheit gebunden. Das Verständnis dieses Kontexts ist der Schlüssel zum Vergleich mit anderen Technologien.

Die Effizienz der Batch-Verarbeitung

Ein Kammerofen ist darauf ausgelegt, die thermische Effizienz innerhalb eines einzelnen, definierten Zyklus zu perfektionieren. Seine Stärke liegt in seiner Vielseitigkeit für die Handhabung unterschiedlicher Teilegrößen, Geometrien und Prozessanforderungen von einem Batch zum nächsten.

Dies macht ihn zu einer äußerst wirtschaftlichen Wahl für Labore, Forschung und Entwicklung, Werkzeugmacher und die Produktion geringer bis mittlerer Volumina, bei denen Flexibilität genauso wichtig ist wie Energiekosten.

Wann andere Öfen wirtschaftlicher sind

Für die Hochvolumenproduktion eines einheitlichen Produkts kann ein Dreh- oder Bandofen eine größere Gesamtwirtschaftlichkeit bieten. Ihre Effizienz beruht nicht auf thermischer Perfektion in einer statischen Kammer, sondern auf hohem Durchsatz und ununterbrochenem Betrieb.

Ähnlich erzielen Spezialöfen ihre Effizienz auf andere Weise. Vakuum- und Atmosphärenöfen schaffen kontrollierte Umgebungen, die Wärmeverlust und Materialverlust durch Oxidation verhindern. Induktionsofen erzielen eine unglaubliche Effizienz, indem sie Energie direkt in das Metall übertragen und so das Aufheizen einer großen Kammer überflüssig machen.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des wirtschaftlichsten Ofens erfordert die Abstimmung der Kernstärken der Technologie mit Ihren operativen Zielen.

- Wenn Ihr Hauptaugenmerk auf vielseitiger Batch-Arbeit mit geringem bis mittlerem Volumen liegt: Ein Kammerofen bietet eine ausgezeichnete Balance zwischen Anschaffungskosten und Betriebswirtschaftlichkeit durch seine Beherrschung grundlegender thermischer Effizienz.

- Wenn Ihr Hauptaugenmerk auf Hochvolumenproduktion und kontinuierlicher Produktion liegt: Ein Dreh- oder Bandofen bietet wahrscheinlich eine größere Gesamtwirtschaftlichkeit aufgrund seines hohen Durchsatzes und minimaler Ausfallzeiten zwischen den Chargen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und der Verhinderung von Materialoxidation liegt: Ein Atmosphären- oder Vakuumofen ist notwendig, wobei seine wirtschaftlichen Vorteile sowohl aus der Energieeinsparung als auch aus der überlegenen Produktqualität resultieren.

- Wenn Ihr Hauptaugenmerk auf extrem schnellem Erhitzen von leitfähigen Metallen liegt: Ein Induktionsofen bietet unübertroffene Geschwindigkeit und Energieeffizienz, indem er das Material direkt erwärmt und thermische Verluste minimiert.

Letztendlich ermöglicht Ihnen das Verständnis, wie jede Ofentechnologie ihre Effizienz erzielt, die Auswahl des richtigen Werkzeugs für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Pfeiler der Wirtschaftlichkeit | Schlüsselmerkmal | Wirtschaftlicher Vorteil |

|---|---|---|

| Thermische Isolierung | Fortschrittliche Materialien mit geringer Leitfähigkeit | Minimiert Wärmeverlust, reduziert Energieverbrauch |

| Luftstrommanagement | Konstruiert für gleichmäßige Temperaturverteilung | Eliminiert heiße/kalte Stellen, verkürzt Zykluszeiten |

| Intelligente Steuerung | Kundenspezifische Programmierung & präzise Leistungsmodulation | Verhindert Energieverschwendung durch Temperaturüberschwingung |

Optimieren Sie die Energieeffizienz und Betriebskosten Ihres Labors mit einem Hochleistungs-Kammerofen von KINTEK.

Mit außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Kammeröfen sind auf überlegene thermische Effizienz ausgelegt und gewährleisten einen wirtschaftlichen Betrieb für Ihre Batch-Verarbeitungsanforderungen. Ob für F&E, Werkzeugmacher oder die Produktion mittlerer Volumina, unsere starke Fähigkeit zur tiefen Anpassung ermöglicht es uns, Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Bereit, Ihren Wärmebehandlungsprozess mit einer wirtschaftlichen und zuverlässigen Lösung zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Kammerofen Ihre spezifische Anwendung unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Warum ist ein Labor-Hochtemperatur-Muffelofen für KNN-Keramikpulver unerlässlich? Beherrschung der Festkörper-Synthese

- Warum wird ein Kammer muffelofen für das 800°C Anlassen von Titan-LMD-Proben verwendet? Optimieren Sie Ihre Materialleistung

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Was ist die Funktion von Labor-Hochtemperatur-Muffelöfen bei der T6-Aluminiumbehandlung? Schlüssel zur Materialfestigkeit