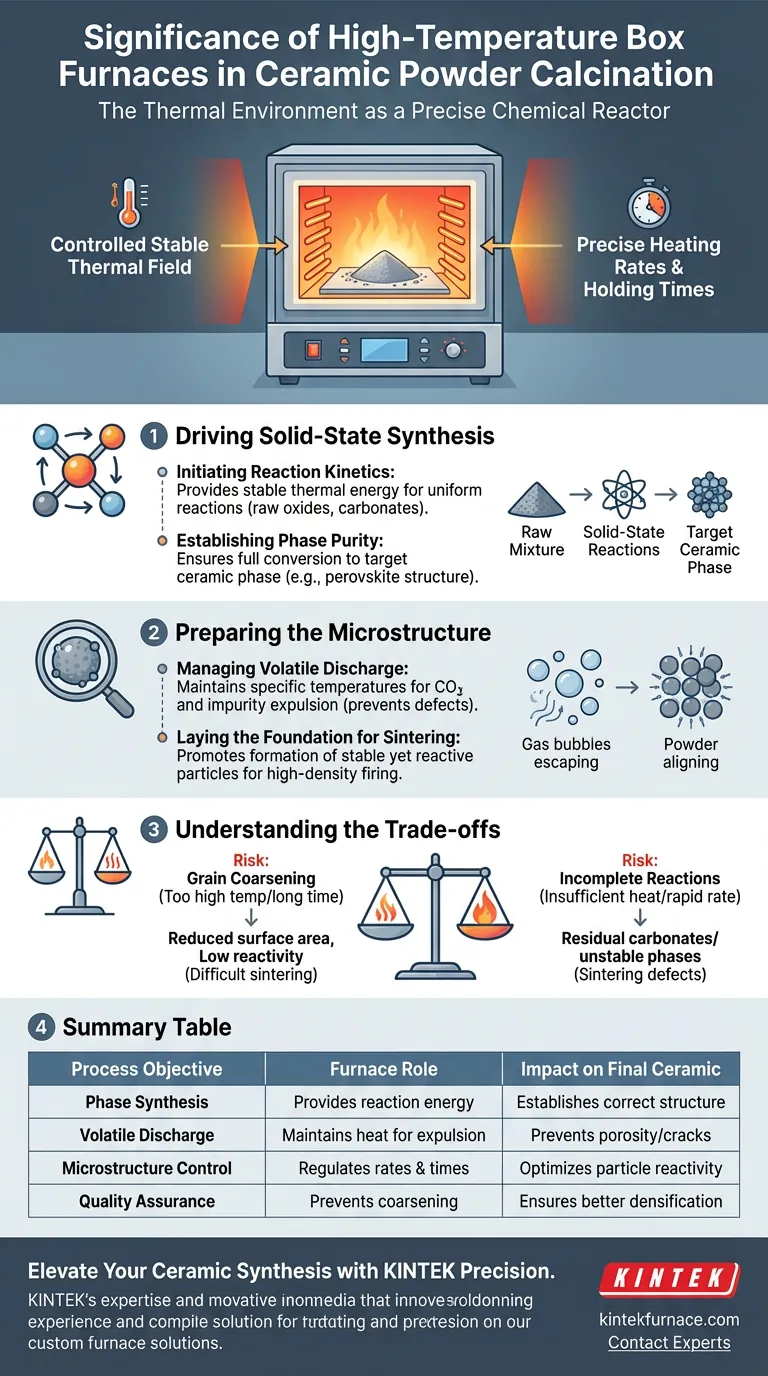

Die thermische Umgebung fungiert als präziser chemischer Reaktor. Ein Hochtemperatur-Muffelofen erzeugt das stabile thermische Feld, das notwendig ist, um Festkörperreaktionen zwischen Rohoxiden und Carbonaten zu initiieren und aufrechtzuerhalten. Diese kontrollierte Umgebung gewährleistet die vollständige Abgabe flüchtiger Nebenprodukte und die erfolgreiche Bildung der Zielkeramikphase.

Durch präzise Kontrolle von Heizraten und Haltezeiten wandelt der Ofen Rohvorläufer in stabile kristalline Strukturen um. Dieser Kalzinierungsschritt ist die entscheidende Grundlage, die den Erfolg der nachfolgenden Verdichtung und des Sinterns bestimmt.

Festkörper-Synthese vorantreiben

Die Hauptfunktion des Muffelofens während der Kalzinierung besteht darin, Materialien von einer Rohmischung in eine reagierte Verbindung zu überführen.

Reaktionskinetik initiieren

Der Ofen liefert ein stabiles thermisches Feld, das die anfänglichen Festkörperreaktionen fördert.

Rohmaterialien, typischerweise eine Mischung aus verschiedenen Oxiden und Carbonaten, benötigen spezifische Energieschwellen, um miteinander zu interagieren. Der Ofen liefert diese Energie gleichmäßig, um sicherzustellen, dass die Reaktion in der gesamten Charge stattfindet und nicht nur an der Oberfläche.

Phasenreinheit etablieren

Das Ziel dieses Stadiums ist die Bildung der Zielkeramikphase, wie z. B. einer Perowskit-Struktur.

Durch präzises thermisches Management stellt der Ofen sicher, dass sich das Material vollständig von Zwischenphasen in eine stabile, gewünschte Kristallstruktur umwandelt. Dies legt die chemische Identität der Keramik fest, bevor sie überhaupt geformt oder verdichtet wird.

Mikrostruktur vorbereiten

Über die Chemie hinaus bestimmt die thermische Umgebung die physikalische Qualität des Pulvers.

Flüchtige Abgabe steuern

Eine kritische Rolle des thermischen Feldes ist die Entfernung von Verunreinigungen.

Durch Aufrechterhaltung spezifischer Temperaturen stellt der Ofen sicher, dass flüchtige Komponenten, insbesondere Kohlendioxid, das aus Carbonaten freigesetzt wird, vollständig abgeführt werden. Das Versäumnis, diese Gase zu entfernen, führt zu Defekten, wie z. B. Porosität oder Rissbildung, im Endprodukt.

Grundlage für das Sintern legen

Der Kalzinierungsprozess bereitet das Pulver auf die endgültige Verdichtungsstufe vor.

Der Ofen fördert die Bildung von Partikeln, die chemisch stabil, aber dennoch reaktiv genug sind, um gut zu sintern. Dieser Schritt legt den Grundstein für eine hohe Dichte in den nachfolgenden Brennprozessen.

Abwägungen verstehen

Während der Muffelofen für die Phasenbildung unerlässlich ist, kann eine unsachgemäße thermische Kontrolle die Pulverqualität beeinträchtigen.

Das Risiko von Kornvergröberung

Wenn die Temperatur zu hoch ist oder die Haltezeit zu lang ist, können die Partikel zu groß werden.

Diese "vorzeitige Kornvergröberung" reduziert die Oberfläche und Reaktivität des Pulvers. Pulver mit geringer Reaktivität lassen sich später im Prozess nur schwer zu voller Dichte sintern.

Die Gefahr unvollständiger Reaktionen

Umgekehrt können unzureichende Hitze oder zu schnelle Heizraten dazu führen, dass Reaktionen unvollständig bleiben.

Dies führt zu Restcarbonaten oder instabilen Phasen, die im Pulver verbleiben. Diese Rückstände können während des endgültigen Sinterns Gas freisetzen und zu katastrophalen Strukturversagen des Keramikteils führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Kalzinierungsprozesses zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Priorisieren Sie eine ausreichende Haltezeit, um die vollständige Erschöpfung von Kohlendioxid und anderen flüchtigen Stoffen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung liegt: Optimieren Sie die Heizrate, um stabile Partikel zu bilden, ohne eine vorzeitige Kornvergrößerung zu induzieren, die das Sintern behindert.

Die Qualität Ihrer endgültigen Keramikkkomponente wird chemisch durch die Stabilität des thermischen Feldes während der Kalzinierung vorbestimmt.

Zusammenfassungstabelle:

| Prozessziel | Rolle des Ofens | Auswirkung auf die endgültige Keramik |

|---|---|---|

| Phasensynthese | Liefert Energie für Festkörperreaktionen | Stellt die richtige Kristallstruktur her (z. B. Perowskit) |

| Flüchtige Abgabe | Hält Wärme aufrecht, um CO2 und Verunreinigungen auszustoßen | Verhindert Porosität, Rissbildung und Strukturdefekte |

| Mikrostrukturkontrolle | Reguliert Heizraten und Haltezeiten | Optimiert die Partikelreaktivität für Hochtemperatur-Sintern |

| Qualitätssicherung | Verhindert vorzeitige Kornvergröberung | Gewährleistet maximale Oberfläche für bessere Verdichtung |

Verbessern Sie Ihre Keramik-Synthese mit KINTEK-Präzision

Lassen Sie nicht zu, dass inkonsistente thermische Felder die Integrität Ihres Materials beeinträchtigen. Bei KINTEK verstehen wir, dass die Kalzinierungsstufe das Fundament für keramische Exzellenz ist. Gestützt auf erstklassige F&E und weltklasse Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die die präzise thermische Kontrolle liefern, die Ihre Forschung erfordert.

Ob Sie die Phasenreinheit verfeinern oder die Korngröße optimieren, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Prozessanforderungen zu erfüllen. Erleben Sie den KINTEK-Vorteil in Präzision und Langlebigkeit.

Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Piotr Siwak, Roman Gr. Maev. The CaO Enhanced Defluorination and Air-Jet Separation of Cathode-Active Material Coating for Direct Recycling Li-Ion Battery Electrodes. DOI: 10.3390/met14121466

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Vorteile der Verwendung eines programmierbaren Hochtemperatur-Labrofen für CSA-Zement? Präzisionssteuerung

- Welche Rolle spielt die thermische Behandlung bei der Nachbehandlung von CZTSSe-Nanokristallen? Optimierung von Phasreinheit und Kristallinität

- Welche Vorteile bietet Torfkoks im Vergleich zu herkömmlichem Holzkohle? Steigern Sie die Effizienz Ihres Ofens um 22 %

- Warum erfordern Hochleistungs-Supraleitermaterialien vom Typ Bi-2223 eine hochpräzise Temperaturregelung? | KINTEK Solution

- Was sind die Vorteile der Überschall-Inertgasabkühlung bei DGCC? Transformation der Wärmebehandlung und Mikrostrukturkontrolle

- Warum ist der Kalzinierungsprozess für Fe3O4/CeO2 und NiO/Ni@C unerlässlich? Kontrolle der Phasenidentität und Leitfähigkeit

- Wie trägt ALD von Li2CO3 zur Leistung von NMC-Dünnschichten bei? Wiederherstellung der Batterieleistung mit Präzision

- Was ist die Bedeutung der Verwendung eines hochpräzisen Gas-Massendurchflussreglers für den Wasserstofffluss? | Master Uniform Thermal Reduction