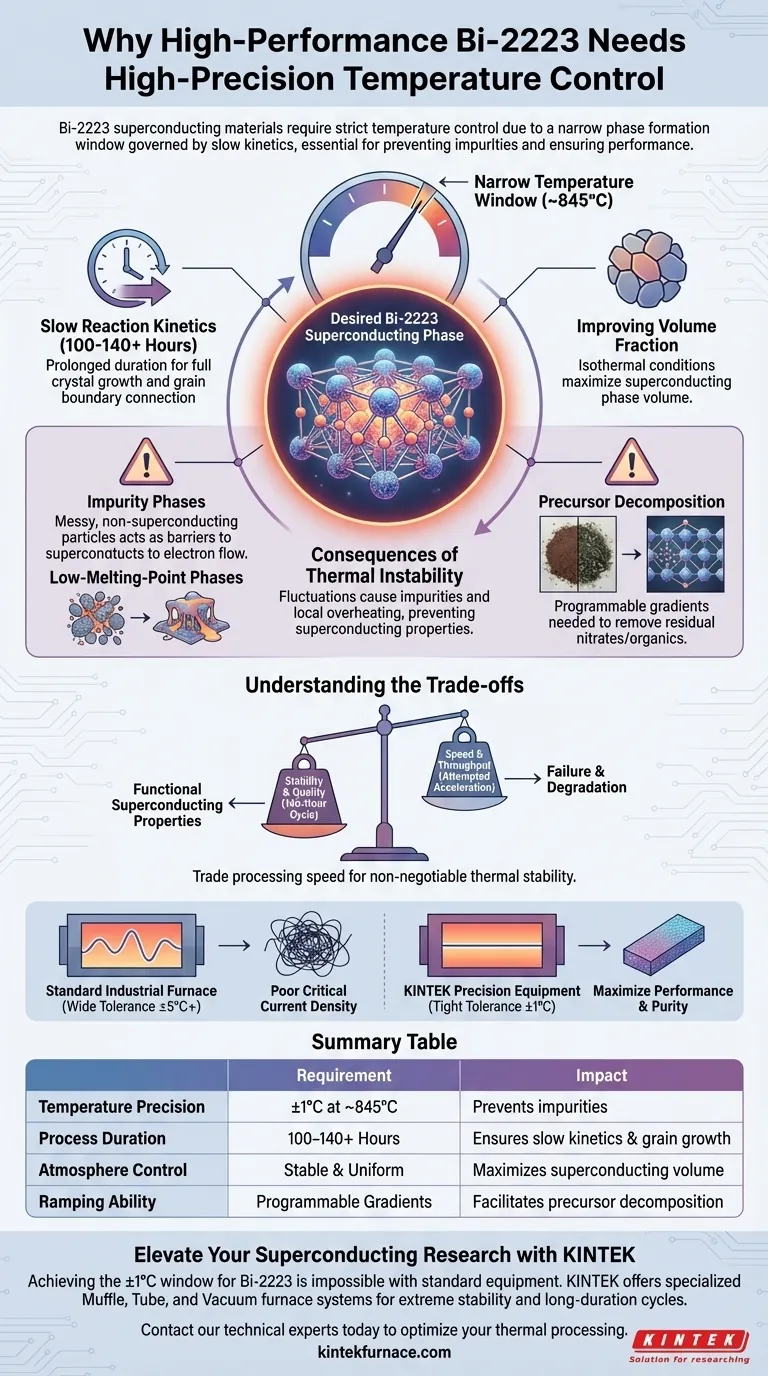

Hochleistungs-Supraleitermaterialien vom Typ Bi-2223 erfordern eine hochpräzise Temperaturregelung, da ihre spezifische Phasenbildung in einem außergewöhnlich engen Temperaturbereich stattfindet, der durch langsame Reaktionskinetik bestimmt wird. Ohne strenge thermische Stabilität, die typischerweise um 845 °C über längere Zeiträume aufrechterhalten wird, leidet das Material unter unvollständiger Phasenumwandlung und der Ausbreitung nicht-supraleitender Verunreinigungen.

Die kritische Temperatur und die Stromdichte von Bi-2223 hängen vollständig von der Aufrechterhaltung des thermodynamischen Gleichgewichts über Hunderte von Stunden ab; selbst geringfügige Temperaturschwankungen stören dieses Gleichgewicht und führen zu einer dauerhaften Leistungsverschlechterung.

Die Herausforderung der Phasenbildung

Das enge Temperaturband

Die Bildung der gewünschten Bi-2223-Supraleiterphase ist thermodynamisch fragil. Sie erfordert eine sehr spezifische Temperatur, oft um 845 °C, um die Reaktion zu initiieren und aufrechtzuerhalten.

Abweichungen von diesem präzisen Sollwert stören das Phasengleichgewicht. Diese Präzision ist erforderlich, um sicherzustellen, dass die Festphasenreaktionen genau wie beabsichtigt ablaufen, ohne Nebenreaktionen auszulösen.

Langsame Reaktionskinetik

Im Gegensatz zu Materialien, die sofort reagieren, weist Bi-2223 eine extrem langsame Reaktionskinetik auf. Die atomare Umlagerung, die zur Bildung der supraleitenden Kristallstruktur erforderlich ist, benötigt erhebliche Zeit.

Daher müssen Wärmebehandlungen oft bis zu 140 Stunden dauern. Diese lange Dauer ermöglicht das vollständige Wachstum supraleitender Körner und die notwendige Verbesserung der Korngrenzenverbindungen.

Verbesserung des Volumenanteils

Ziel dieser langen, stabilen Wärmebehandlung ist es, den Volumenanteil der supraleitenden Phase zu maximieren. Ein höherer Volumenanteil korreliert direkt mit einer besseren elektrischen Leistung.

Durch die Aufrechterhaltung isothermer Bedingungen wird sichergestellt, dass die internen chemischen Reaktionen vollständig ablaufen.

Folgen thermischer Instabilität

Verhinderung von Verunreinigungsphasen

Wenn die Temperatur während des langen Sinterprozesses schwankt, bildet das Material Verunreinigungsphasen anstelle der gewünschten Bi-2223-Struktur. Diese nicht-supraleitenden Rückstände wirken als Barrieren für den Elektronenfluss.

Hochpräzise Geräte eliminieren diese Schwankungen, minimieren Rückstände und gewährleisten ein reines Endprodukt.

Handhabung von Phasen mit niedrigem Schmelzpunkt

Eine ungenaue Temperaturregelung birgt das Risiko lokaler Überhitzung. Dies kann dazu führen, dass Phasen mit niedrigem Schmelzpunkt innerhalb der Mischung vorzeitig schmelzen.

Kontrolliertes Heizen verhindert dieses Schmelzen und erhält die strukturelle Integrität, die für die anschließende Bildung der hochreinen supraleitenden Phase erforderlich ist.

Zersetzung von Vorläufern

Bevor sich die Hauptsupraleiterphase bildet, müssen verbleibende Nitrate und organische Bestandteile im Vorläuferpulver entfernt werden. Ein programmierbarer Ofen ermöglicht spezifische Gradienten, um diese Komponenten vollständig abzuführen.

Dies schafft eine saubere Materialgrundlage und stellt sicher, dass keine Verunreinigungen im endgültigen Kristallgitter eingeschlossen werden.

Verständnis der Kompromisse

Die Kosten von Stabilität vs. Geschwindigkeit

Es gibt keine Abkürzung zu hoher Leistung mit Bi-2223; der Versuch, den Prozess durch Erhöhung der Temperaturen oder Verkürzung der Haltezeiten zu beschleunigen, führt unweigerlich zum Scheitern.

Betreiber müssen die Verarbeitungsgeschwindigkeit gegen die thermische Stabilität eintauschen. Die Energie- und Zeitkosten eines 140-Stunden-Zyklus sind hoch, aber sie sind der nicht verhandelbare Preis für funktionierende supraleitende Eigenschaften.

Empfindlichkeit der Ausrüstung

Standard-Industrieöfen verfügen oft nicht über die für diese spezielle Anwendung erforderliche Präzision. Die Verwendung von Geräten mit großen Toleranzbereichen (z. B. ±5 °C oder mehr) führt wahrscheinlich zu einer Charge mit geringer kritischer Stromdichte, unabhängig von der Qualität der Rohmaterialien.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von Bi-2223-Materialien zu maximieren, muss Ihre Ausrüstungsstrategie Stabilität über den Durchsatz stellen.

- Wenn Ihr Hauptaugenmerk auf der kritischen Stromdichte (Jc) liegt: Stellen Sie sicher, dass Ihr Ofen eine Stabilität von ±1 °C bei 845 °C für über 100 Stunden aufrechterhalten kann, um die Korngrenzenvernetzung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Reinheit liegt: Nutzen Sie programmierbare Rampen, um organische Vorläufer vollständig zu zersetzen, bevor Sie die Sinterphase erreichen.

Präzision bei der thermischen Verarbeitung ist nicht nur eine Variable bei der Bi-2223-Produktion; sie ist der bestimmende Faktor, der einen Supraleiter von einem einfachen Keramikmaterial unterscheidet.

Zusammenfassungstabelle:

| Faktor | Anforderung für Bi-2223 | Auswirkung auf die Materialleistung |

|---|---|---|

| Temperaturpräzision | ±1°C bei ~845°C | Verhindert nicht-supraleitende Verunreinigungsphasen |

| Prozessdauer | 100 bis 140+ Stunden | Gewährleistet langsame Reaktionskinetik & vollständiges Kornwachstum |

| Atmosphärenkontrolle | Stabil & Gleichmäßig | Maximiert den Volumenanteil der supraleitenden Phase |

| Rampenfähigkeit | Programmierbare Gradienten | Ermöglicht Vorläuferzersetzung & Verunreinigungsentfernung |

Heben Sie Ihre Supraleiterforschung mit KINTEK hervor

Das Erreichen des engen thermischen Fensters von ±1 °C, das für Hochleistungs-Bi-2223 erforderlich ist, ist mit Standard-Industriegeräten unmöglich. Bei KINTEK wissen wir, dass in der supraleitenden Materialwissenschaft Präzision der Unterschied zwischen Erfolg und Misserfolg ist.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr- und Vakuumofensysteme, die für extreme Stabilität und programmierbare Langzeitzyklen entwickelt wurden. Unsere Ausrüstung ist vollständig anpassbar, um die einzigartigen Anforderungen des Bi-2223-Sinterns und anderer fortschrittlicher Materialprozesse zu erfüllen und sicherzustellen, dass Sie jedes Mal die maximale kritische Stromdichte und Phasenreinheit erzielen.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Präzisionsofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Kun Yang, Junwei Liu. Thermal Deformation Behavior and Microstructural Evolution of Multicomponent Mg-Li-Zn-Al-Y Alloys under Hot Compression. DOI: 10.3390/ma17020489

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die drei Schritte, die Teile in einem Durchlaufofen durchlaufen? Master-Sintern für stabilere Teile

- Was ist die Bedeutung des Vorheizens der Form? Beherrschen Sie die thermische Kontrolle für Aluminiummatrix-Verbundwerkstoffe

- Welche Rolle spielt ein industrieller Widerstandsofen beim Erhitzen von 42CrMo/Cr5? Gewährleistung des Schmiedeerfolgs durch Präzision.

- Was sind die primären Funktionszonen eines Bandofens? Optimieren Sie Ihren Kupferlötprozess

- Wie erleichtert Hochtemperatur-Filtrationsausrüstung die Trennung von Salzschmelzen? Steigern Sie Ihre Rückgewinnungsrate bei der Schlackenbehandlung

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Was ist der Hauptzweck des Verschließens der Reaktionsflasche bei 80 °C für die RMF-Synthese? Gewährleistung einer optimalen Polykondensation

- Was ist die Auswirkung der Mikrowellenleistung auf die Synthese von 2D-Metalloxiden? Beherrschen Sie die Hochgeschwindigkeits-Materialproduktion