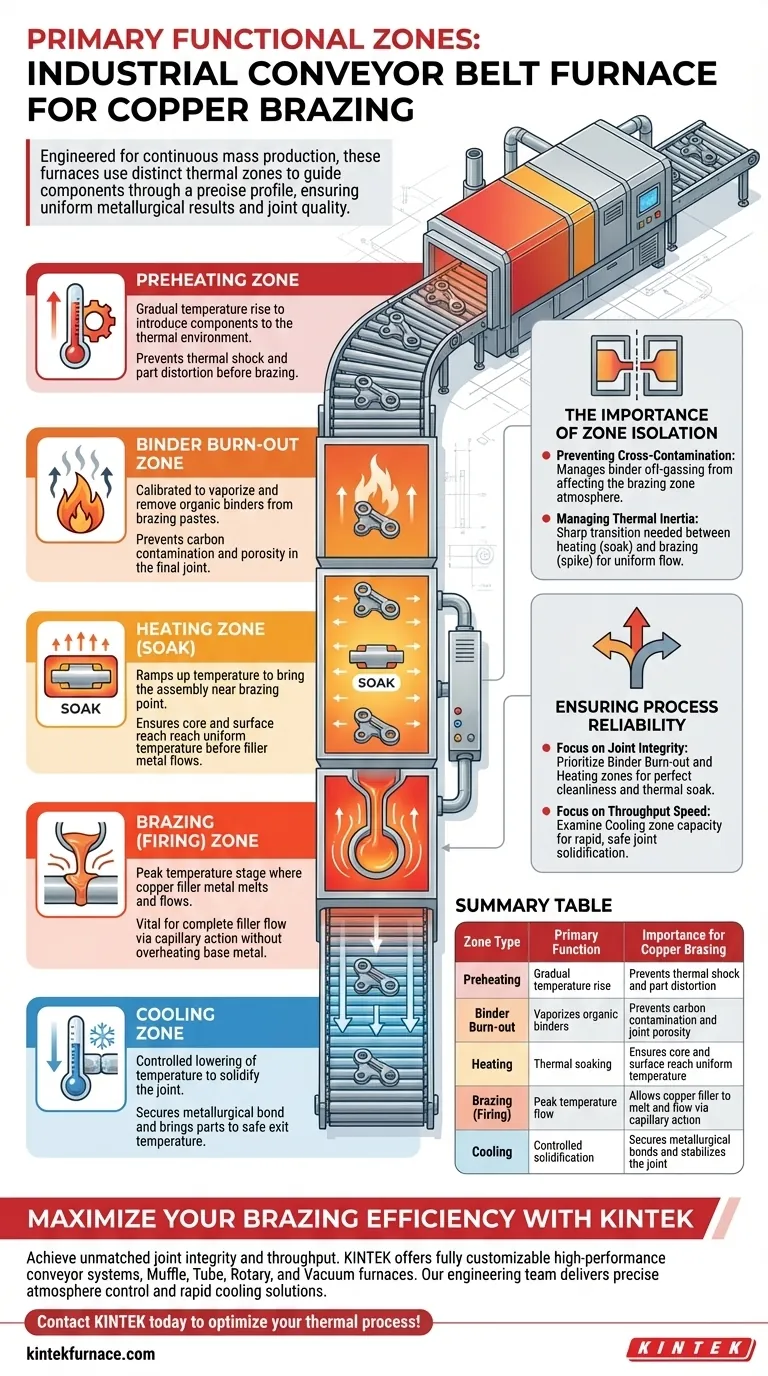

Ein industrieller Bandofen zum Kupferlöten arbeitet mit fünf primären Funktionszonen: der Vorwärmzone, der Binder-Ausbrennzone, der Heizzone, der Löt- (Brenn-) Zone und der Kühlzone. Diese unterschiedlichen Abschnitte sind so konstruiert, dass sie die Bauteile durch ein präzises thermisches Profil führen und so eine kontinuierliche Verarbeitung und konsistente metallurgische Ergebnisse gewährleisten.

Durch die Unterteilung des thermischen Zyklus in spezialisierte Zonen stellen diese Öfen sicher, dass jedes Bauteil identische Heiz-, Halte- und Kühlbedingungen erfährt, was zu einer gleichmäßigen Verbindungsqualität über große Produktionschargen hinweg führt.

Die Anatomie des thermischen Prozesses

Um Qualität in der Massenproduktion zu erreichen, muss der Ofen die Umgebung weit über das einfache Heizen hinaus steuern. Jede Zone spielt eine entscheidende Rolle bei der Vorbereitung, Verbindung und Stabilisierung der Metallkomponenten.

Die Vorwärmzone

Diese anfängliche Phase führt die Bauteile in die thermische Umgebung ein.

Ihre Hauptfunktion besteht darin, die Temperatur der Baugruppe allmählich zu erhöhen. Dies verhindert einen thermischen Schock, der Teile verziehen oder Vorrichtungen vor dem eigentlichen Lötprozess lösen könnte.

Die Binder-Ausbrennzone

In vielen Massenproduktionsszenarien werden Lötpasten verwendet, die organische Binder enthalten, um das Füllmetall an Ort und Stelle zu halten.

Diese Zone ist speziell kalibriert, um diese Binder zu verdampfen und zu entfernen. Das Entfernen dieser organischen Stoffe vor höheren Temperaturen ist unerlässlich, um Kohlenstoffkontamination und Porosität in der endgültigen Lötverbindung zu verhindern.

Die Heizzone

Nachdem die Binder entfernt sind, gelangen die Bauteile in die Hauptheizzone.

Hier wird die Temperatur erheblich erhöht, um die Baugruppe nahe an die Löttemperatur zu bringen. Diese Zone stellt sicher, dass das "Halten" – d. h. der Kern des Teils die gleiche Temperatur wie die Oberfläche erreicht – erreicht wird, bevor das Füllmetall fließt.

Die Löt- (Brenn-) Zone

Dies ist die kritische Prozesszone, in der die Spitzentemperatur erreicht wird.

In diesem Abschnitt schmilzt das Kupferfüllmetall und fließt durch Kapillarwirkung in die Verbindung. Eine präzise thermische Verteilung ist hier entscheidend, um sicherzustellen, dass das Füllmaterial vollständig fließt, ohne das Grundmetall zu überhitzen oder zu beschädigen.

Die Kühlzone

Nach Abschluss der Lötaktion bewegen sich die Bauteile sofort in die Kühlzone.

Dieser Abschnitt senkt die Temperatur auf kontrollierte Weise, um die Verbindung zu verfestigen. Eine kontrollierte Kühlung ist notwendig, um die metallurgische Bindung zu sichern und die Teile auf eine sichere Temperatur zum Verlassen des Ofens zu bringen.

Die Bedeutung der Zonentrennung

Während sich das Band kontinuierlich bewegt, hängt der Erfolg des Prozesses von der deutlichen Trennung dieser thermischen Umgebungen ab.

Verhinderung von Kreuzkontamination

Die Binder-Ausbrennzone muss effektiv gesteuert werden, um sicherzustellen, dass die Ausgasung die Atmosphäre in der Lötzone nicht beeinträchtigt. Wenn organische Dämpfe in die Brennzone gelangen, können sie die Benetzungswirkung des Kupfers beeinträchtigen.

Management der thermischen Trägheit

Der Übergang zwischen der Heizzone (Halten) und der Lötzone (Spitze) muss scharf genug sein, um den Fluss auszulösen, aber stabil genug, um die Gleichmäßigkeit zu erhalten. Wenn die Zonen nicht deutlich getrennt sind, wird das thermische Profil "verschwommen", was zu einer inkonsistenten Verbindungsfestigkeit über die Bandbreite führt.

Sicherstellung der Prozesszuverlässigkeit

Bei der Bewertung oder dem Betrieb eines Bandofens sollte sich Ihr Fokus je nach Ihren spezifischen Produktionsanforderungen verschieben.

Wenn Ihr Hauptaugenmerk auf der Verbindungsintegrität liegt:

- Priorisieren Sie die Kalibrierung der Binder-Ausbrenn- und Heizzonen, um sicherzustellen, dass die Teile perfekt sauber und thermisch durchgehalten sind, bevor das Kupfer schmilzt.

Wenn Ihr Hauptaugenmerk auf der Durchsatzgeschwindigkeit liegt:

- Untersuchen Sie die Kapazität der Kühlzone, da die Fähigkeit, die Verbindung schnell und sicher zu verfestigen, oft die maximale Bandgeschwindigkeit bestimmt.

Eine erfolgreiche Massenproduktion beruht auf dem nahtlosen Zusammenspiel dieser fünf Zonen, um ein wiederholbares, qualitativ hochwertiges Produkt zu liefern.

Zusammenfassungstabelle:

| Zonentyp | Hauptfunktion | Bedeutung für Kupferlöten |

|---|---|---|

| Vorwärmung | Schrittweise Temperaturerhöhung | Verhindert thermischen Schock und Verformung von Teilen |

| Binder-Ausbrennen | Verdampft organische Binder | Verhindert Kohlenstoffkontamination und Lötporosität |

| Heizen | Thermische Durchwärmung | Stellt sicher, dass Kern und Oberfläche eine gleichmäßige Temperatur erreichen |

| Löten (Brennen) | Spitzentemperaturfluss | Ermöglicht das Schmelzen und Fließen des Kupferfüllmaterials durch Kapillarwirkung |

| Kühlung | Kontrollierte Verfestigung | Sichert metallurgische Bindungen und stabilisiert die Verbindung |

Maximieren Sie Ihre Loteffizienz mit KINTEK

Erreichen Sie unübertroffene Verbindungsintegrität und Durchsatz in Ihren Massenproduktionslinien. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Bandsysteme, Muffel-, Rohr-, Dreh- und Vakuumöfen, die alle vollständig an Ihre spezifischen metallurgischen Anforderungen angepasst werden können. Ob Sie eine präzise Atmosphärenkontrolle für das Binder-Ausbrennen oder eine schnelle Kühlung für Hochgeschwindigkeits-Output benötigen, unser Ingenieurteam ist bereit zu liefern.

Kontaktieren Sie KINTEK noch heute, um Ihren thermischen Prozess zu optimieren!

Visuelle Anleitung

Referenzen

- Er. RoshanY. Gonnade. Copper Brazing Technology. DOI: 10.22214/ijraset.2025.73740

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein hochreiner Argonstrom bei der thermischen Reduktion von stickstoffdotiertem Graphenoxid erforderlich?

- Warum Stickstoff und Durchflussmesser bei der Schlammpyrolyse einsetzen? Gewährleistung überlegener Biokohlequalität und anaerober Integrität

- Was ist der Zweck der Verwendung eines Argonstroms während der Aktivierung? Verbesserung der $CO_2$-Adsorptionseffizienz

- Wie stellt ein Labor-Hochtemperatur-Ofen die Integrität von quasikristallverstärkten Aluminiumverbundwerkstoffen sicher? Expertenratgeber

- Welche Rolle spielt eine Hochtemperatur-Heizumgebung bei der hydrothermalen Synthese von ZSM-5-Zeolithkristallen?

- Was ist die Funktion eines Konstanttemperaturtrockenschranks bei der Synthese von Cr/NiONP? Gewährleistung von Präzision und Partikelstabilität

- Warum ist eine konstante Temperatur- und Feuchtigkeits-Aushärtungskammer für die Geopolymerisierung unerlässlich? Gewährleistung der strukturellen Festigkeit

- Wie steuert ein Karbonisierungsofen die mikrostrukturellen Eigenschaften eines makroporösen Kohlenstoffgerüsts (MPCF)?