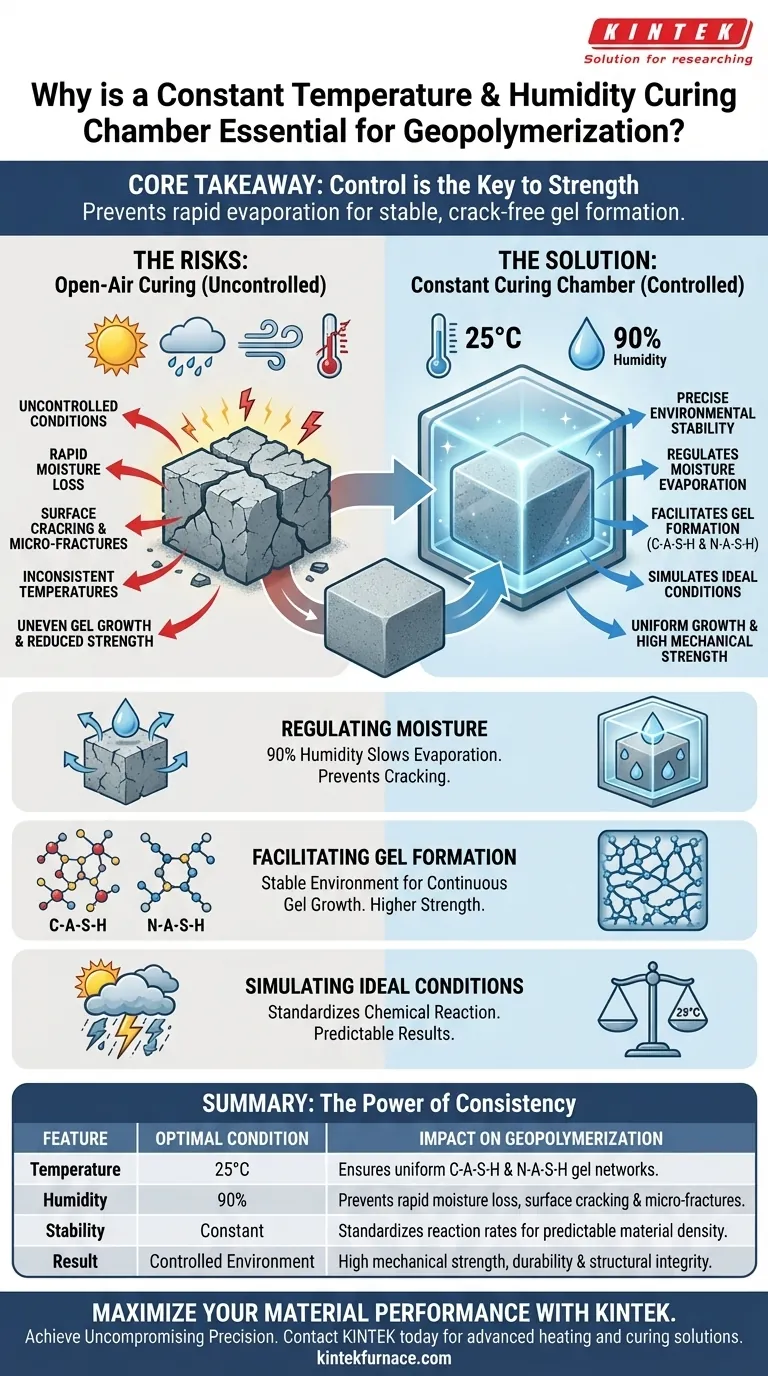

Eine konstante Temperatur- und Feuchtigkeits-Aushärtungskammer ist unerlässlich, da sie die für eine erfolgreiche Geopolymerisierung erforderliche präzise Umgebungsstabilität garantiert. Durch die Aufrechterhaltung spezifischer Bedingungen, typischerweise 25 Grad Celsius und 90 % Luftfeuchtigkeit, verhindert die Kammer einen schnellen Feuchtigkeitsverlust, der zu strukturellem Versagen führt.

Kernbotschaft: Kontrolle ist der Schlüssel zur Festigkeit. Eine Aushärtungskammer verhindert die zerstörerischen Auswirkungen schneller Verdunstung und gewährleistet die stabile chemische Bildung von Bindegelen, die für ein haltbares, rissfreies Endprodukt notwendig sind.

Die Rolle der Umweltkontrolle

Regulierung der Feuchtigkeitsverdunstung

Die frühen Stadien der Geopolymerisierung sind sehr empfindlich gegenüber dem Wassergehalt. Wenn das Material unkontrollierter Luft ausgesetzt ist, verdunstet Feuchtigkeit zu schnell.

Eine Aushärtungskammer hält eine hohe Luftfeuchtigkeit (90 %) aufrecht, was die Verdunstungsrate drastisch verlangsamt. Diese Verhinderung einer schnellen Austrocknung ist die primäre Abwehr gegen Oberflächenrisse und interne Mikrorisse.

Förderung der Gelbildung

Die Festigkeit eines Geopolymers beruht auf dem Wachstum spezifischer chemischer Strukturen. Insbesondere handelt es sich dabei um C-A-S-H (Calcium-Aluminat-Silikat-Hydrat) und N-A-S-H (Natrium-Aluminat-Silikat-Hydrat) Gele.

Diese Gele benötigen eine stabile Umgebung, um eine kontinuierliche, feste Matrix zu entwickeln. Die Aushärtungskammer bietet die Konsistenz, die diese Gele benötigen, um sich ununterbrochen zu entwickeln, was direkt zu einer höheren mechanischen Festigkeit führt.

Simulation idealer Umgebungsbedingungen

Reale Bedingungen sind selten konstant und schwanken in Temperatur und Trockenheit. Die Kammer eliminiert diese Variablen, indem sie eine "perfekte" Umgebungsatmosphäre (25 °C) simuliert.

Diese Standardisierung stellt sicher, dass die chemische Reaktion unabhängig vom Wetter außerhalb des Labors oder der Fabrik mit einer vorhersagbaren Geschwindigkeit abläuft.

Die Risiken von Umweltschwankungen

Der Kompromiss der Freiluft-Aushärtung

Der Versuch, Geopolymere ohne Kammer auszuhärten, birgt erhebliche Risiken. Ohne Feuchtigkeitskontrolle verursacht die Differenz zwischen der inneren Feuchtigkeit des Materials und der trockenen Luft Spannung.

Diese Spannung manifestiert sich als physische Risse, die die strukturelle Integrität des Materials dauerhaft beeinträchtigen, bevor es überhaupt vollständig ausgehärtet ist.

Auswirkungen auf die Endfestigkeit

Inkonsistente Temperaturen stören den chemischen Bindungsprozess. Wenn die Temperatur unerwartet fällt oder ansteigt, können sich die C-A-S-H- und N-A-S-H-Gelnetzwerke ungleichmäßig bilden.

Dies führt zu einem Endprodukt mit variabler Dichte und reduzierter Tragfähigkeit, wodurch das Material für technische Anwendungen unzuverlässig wird.

Gewährleistung der strukturellen Integrität

Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt:

- Priorisieren Sie die Aufrechterhaltung einer Luftfeuchtigkeit von 90 %, um schnellen Feuchtigkeitsverlust und die Bildung von Oberflächenrissen zu verhindern.

Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt:

- Stellen Sie sicher, dass die Temperatur konstant bei 25 °C bleibt, um das gleichmäßige Wachstum von C-A-S-H- und N-A-S-H-Gelen zu fördern.

Konsistenz in der Aushärtungsphase ist der wichtigste Faktor, um eine rohe chemische Mischung in ein robustes Baumaterial zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Optimale Bedingung | Auswirkungen auf die Geopolymerisierung |

|---|---|---|

| Temperatur | 25°C | Gewährleistet gleichmäßiges Wachstum von C-A-S-H- und N-A-S-H-Gelnetzwerken. |

| Luftfeuchtigkeit | 90% | Verhindert schnellen Feuchtigkeitsverlust, Oberflächenrisse und Mikrorisse. |

| Stabilität | Konstant | Standardisiert die chemischen Reaktionsgeschwindigkeiten für eine vorhersagbare Materialdichte. |

| Ergebnis | Kontrollierte Umgebung | Hohe mechanische Festigkeit, Haltbarkeit und strukturelle Integrität. |

Maximieren Sie Ihre Materialleistung mit KINTEK

Erzielen Sie kompromisslose Präzision in Ihrer Geopolymerisierungsforschung und -produktion. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Labor-Hochtemperaturöfen und Umweltkammern, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle voll anpassbar, um Ihre spezifischen Aushärtungsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass Umweltschwankungen Ihre strukturelle Integrität beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Heiz- und Aushärtungslösungen die Stabilität und Festigkeit liefern können, die Ihr Projekt erfordert.

Visuelle Anleitung

Referenzen

- Nidhya Rathinavel, Mohamed Ismail. Energy-Efficient geopolymer wall panels: optimizing mechanical, thermal, and acoustic properties for sustainable construction. DOI: 10.1038/s41598-025-11783-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert ein Glühofen? Ein Leitfaden zur kontrollierten Wärmebehandlung

- Was ist die Hauptfunktion eines Hochvakuumtrockenschranks bei der Vorbehandlung von B4C/Al-Pulver? Schutz der Reinheit & Vermeidung von Poren

- Welches Gas wird in einem Graphitofen verwendet? Ein Leitfaden zu Argon vs. Stickstoff für eine optimale Analyse

- Wie trägt ein rotierender Substrathalter zur Qualität von CuGaO2-Dünnschichten bei? Erzielung von Gleichmäßigkeit beim Sputtern

- Was ist die Hauptfunktion eines Vakuumtrockenschranks bei der Herstellung von anodenfreien Batterien? Expert Lab Solutions

- Welche Funktion erfüllt ein Labortrockenschrank bei der Verarbeitung von PZT-Vorläuferpulvern? Optimieren Sie die Keramikqualität

- Warum wird ein Vakuumtrockenschrank für Vorläufergemische benötigt? Erreichen Sie eine stabile, qualitativ hochwertige Pulververarbeitung

- Was ist die Bedeutung eines hohen Vakuum-Grunddrucks beim MoS2-Sputtern? Gewährleistung von Filmreinheit und Stöchiometrie