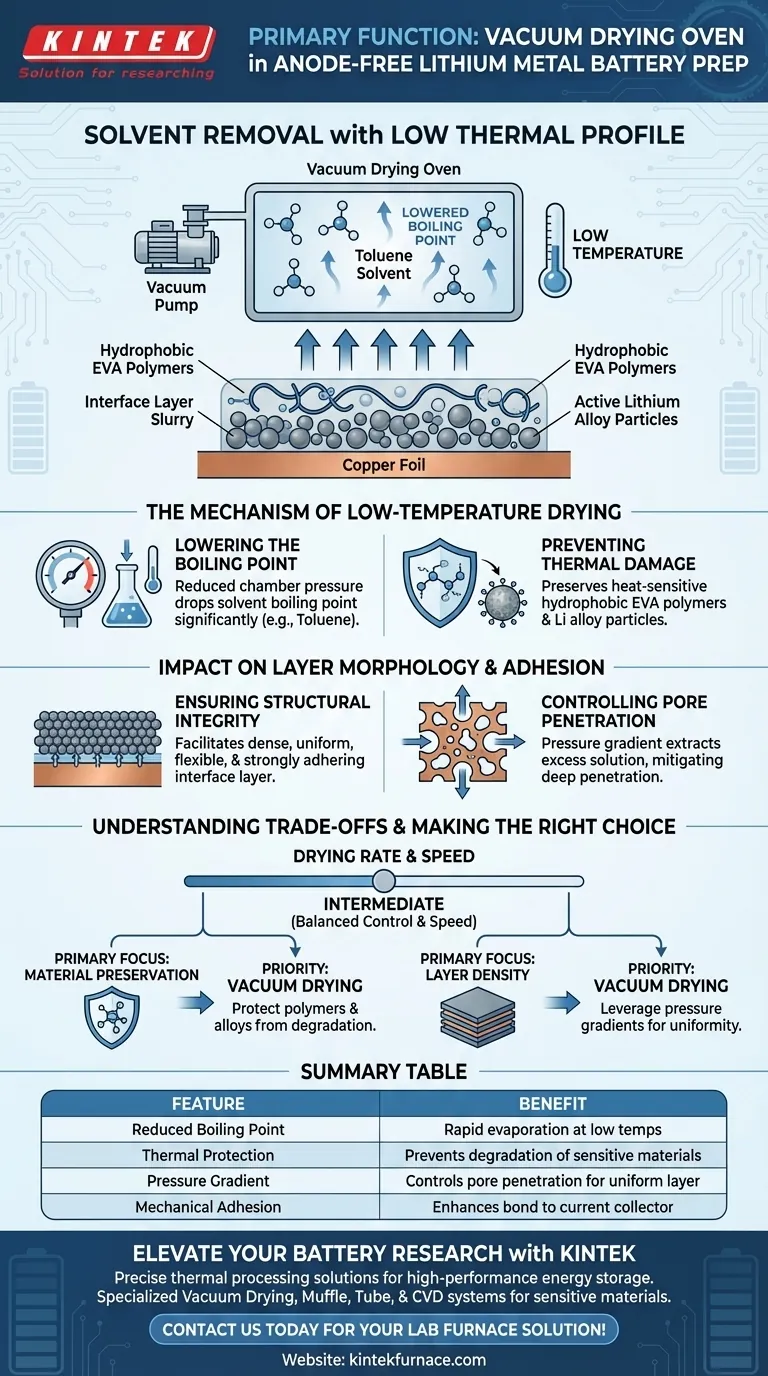

Die Hauptfunktion eines Vakuumtrockenschranks besteht in diesem Zusammenhang darin, Lösungsmittel aus der auf Kupferfolie beschichteten Grenzflächenschichtschlämme zu entfernen und gleichzeitig ein niedriges thermisches Profil beizubehalten. Durch die Schaffung einer Vakuumumgebung senkt der Ofen den Siedepunkt von Lösungsmitteln wie Toluol erheblich, wodurch diese schnell verdunsten können, ohne hohe Temperaturen zu benötigen. Dies verhindert die thermische Zersetzung empfindlicher Komponenten wie hydrophober EVA-Polymere und aktiver Lithiumlegierungspartikel.

Der Vakuumtrocknungsprozess löst den Konflikt zwischen der Notwendigkeit, eine Beschichtung zu trocknen, und der Notwendigkeit, wärmeempfindliche Materialien zu schützen. Er nutzt reduzierten Druck, um die Lösungsmittelentfernung bei sicheren Temperaturen zu erleichtern und die strukturelle Integrität der Grenzflächenschicht zu gewährleisten.

Der Mechanismus der Niedertemperaturtrocknung

Senkung des Siedepunkts

Der grundlegende Vorteil dieser Methode ist die Manipulation des atmosphärischen Drucks. Durch die Reduzierung des Drucks in der Kammer sinkt der Siedepunkt des Lösungsmittels (in dieser Anwendung speziell Toluol) erheblich.

Verhinderung von thermischen Schäden

Dieser Sinken des Siedepunkts ermöglicht ein effektives Trocknen der Schlämme, ohne die Materialien übermäßiger Hitze auszusetzen. Dies ist entscheidend für die Erhaltung der chemischen Struktur von hydrophoben EVA-Polymeren und Lithiumlegierungspartikeln, die durch herkömmliche Hochtemperaturtrocknung beeinträchtigt werden könnten.

Auswirkungen auf die Schichtmorphologie und Haftung

Gewährleistung der strukturellen Integrität

Über die einfache Verdunstung hinaus ist der Vakuumprozess für die mechanischen Eigenschaften der endgültigen Schicht unerlässlich. Er erleichtert die Bildung einer dichten, gleichmäßigen und flexiblen Grenzflächenschicht, die fest am Kupferfolien-Stromabnehmer haftet.

Kontrolle der Porendurchdringung

Die Vakuumumgebung erzeugt einen Druckgradienten, der beeinflusst, wie die Lösung mit dem Substrat interagiert. Dieser Gradient hilft, einen Teil der Lösung zu extrahieren, der möglicherweise in innere Poren eingedrungen ist, und so eine tiefe Durchdringung zu vermeiden, die sich nachteilig auf die Funktion der Zelle auswirken könnte.

Verständnis der Kompromisse

Mittlere Trocknungsgeschwindigkeiten

Obwohl die Vakuumtrocknung für wärmeempfindliche Materialien wirksam ist, ist es wichtig, ihre Verarbeitungsgeschwindigkeit im Vergleich zu anderen Methoden zu beachten. Die Trocknungsgeschwindigkeit in einem Vakuumofen ist in der Regel geringer als bei aggressiven "Schnelltrocknungstechniken", was zu einer mittleren Dicke der "Eierschalen"-Schicht führt.

Abwägung von Geschwindigkeit und Qualität

Sie tauschen im Wesentlichen die reine Geschwindigkeit der konvektiven Erwärmung gegen Kontrolle und Materialerhaltung. Obwohl es nicht die schnellste verfügbare Methode ist, vermeidet sie die schnelle Hautbildung, die Lösungsmittel einschließen kann, und ist dennoch schneller und effektiver als ein Standardofen ohne Vakuum.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Vakuumtrocknung der richtige Ansatz für Ihre spezifische Batteriegrenzflächenherstellung ist, berücksichtigen Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf Materialerhaltung liegt: Priorisieren Sie die Vakuumtrocknung, um wärmeempfindliche Polymere wie EVA und Lithiumlegierungen vor thermischer Zersetzung zu schützen.

- Wenn Ihr Hauptaugenmerk auf Schichtdichte liegt: Nutzen Sie diese Methode, um Druckgradienten zur Extraktion überschüssiger Lösung aus Poren zu nutzen und eine gleichmäßige, dichte Beschichtung zu gewährleisten.

Der Erfolg bei der Herstellung von anodenfreien Batterien beruht nicht nur auf der Entfernung des Lösungsmittels, sondern darauf, es so zu entfernen, dass eine stabile, haftende und chemisch aktive Grenzfläche konstruiert wird.

Zusammenfassungstabelle:

| Merkmal | Vorteil bei der Herstellung von anodenfreien Batterien |

|---|---|

| Reduzierter Siedepunkt | Ermöglicht schnelle Verdunstung von Lösungsmitteln wie Toluol bei niedrigen Temperaturen. |

| Thermoschutz | Verhindert die Zersetzung von hydrophoben EVA-Polymeren und aktiven Lithiumpartikeln. |

| Druckgradient | Kontrolliert die Porendurchdringung für eine dichte, gleichmäßige und flexible Grenzflächenschicht. |

| Mechanische Haftung | Verbessert die Verbindung zwischen der Schlämme und dem Kupferfolien-Stromabnehmer. |

Erweitern Sie Ihre Batterieforschung mit KINTEK

Präzise thermische Verarbeitung ist das Rückgrat der Hochleistungsenergiespeicherung. Mit fundierter F&E und Fertigung bietet KINTEK spezialisierte Vakuumtrockenschränke, Muffel-, Rohr- und CVD-Systeme, die für den Umgang mit empfindlichen Materialien wie EVA-Polymeren und Lithiumlegierungen konzipiert sind. Ob Sie eine Standardkonfiguration oder eine anpassbare Lösung für einzigartige anodenfreie Batteriearchitekturen benötigen, wir liefern die Stabilität und Kontrolle, die Ihr Labor benötigt.

Bereit, die Leistung Ihrer Grenzflächenschicht zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Laborofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Cheng Lu, Yue Ma. A lightweight, Li supplementary and lithiophilic interface enables anode-less lithium metal battery prototyping. DOI: 10.1039/d5eb00042d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion eines Magnetronsputtersystems für WS2-Dünnschichten? Beherrschen Sie die Nanometer-Abscheidungssteuerung

- Was ist die Funktion des Kugelmühlens bei der Synthese von Li-NASICON? Optimieren Sie die Leistung Ihres Festkörperelektrolyten

- Wie trägt das Design spezialisierter Industrieöfen für die Wasserstoffproduktion zur Verlängerung der Lebensdauer bei?

- Warum ist es notwendig, dass Sinteranlagen eine Hochkühlratensteuerung für 17-4 PH haben? Beherrschen Sie Ihre Metallurgie

- Was sind die Vorteile der Verwendung von h-BN gegenüber SiO2 für WTe2-Heterostrukturen? Verbesserung der elektronischen und strukturellen Integrität

- Wofür wird ein Tiegelofen verwendet? Erzielen Sie reine, kontrollierte Schmelzen für Nichteisenmetalle

- Warum ist das Hochtemperaturtrocknen von NaCl-Partikeln notwendig? Verhindert Defekte in Aluminiumschäumen und gewährleistet Integrität

- Wie wirkt sich eine präzise Heizratensteuerung auf die Synthese von stickstoffdotiertem Kohlenstoff aus? Beherrschen Sie den thermischen Rampenanstieg für Qualitätsmaterialien