Die Notwendigkeit einer Hochkühlraten-Steuerungsfunktion in Sinteranlagen ergibt sich aus den spezifischen metallurgischen Anforderungen von 17-4 PH Edelstahl. Während das Erhitzen die Dichte erreicht, ist eine präzise und schnelle Abkühlung erforderlich, um die martensitische Umwandlung anzutreiben, die die grundlegende Phasenänderung ist, die dieser Legierung ihren Namen und ihre Eigenschaften verleiht. Ohne diese kontrollierte Abkühlung können Sie nicht das notwendige mikrostrukturelle Fundament schaffen – insbesondere die durch die Ausfällung von Kupferionen verursachte Gitterverzerrung –, die letztendlich die endgültige Härte und Zugfestigkeit des Teils bestimmt.

Kernbotschaft Das Erreichen einer hohen Dichte durch Wärme ist nur die halbe Miete; die Abkühlkurve ist der "genetische Schalter" für 17-4 PH Stahl. Präzise Abkühlraten sind erforderlich, um die martensitische Umwandlung auszulösen und die kupferbasierte Ausscheidungshärtung zu ermöglichen, die die mechanische Leistung der Legierung definiert.

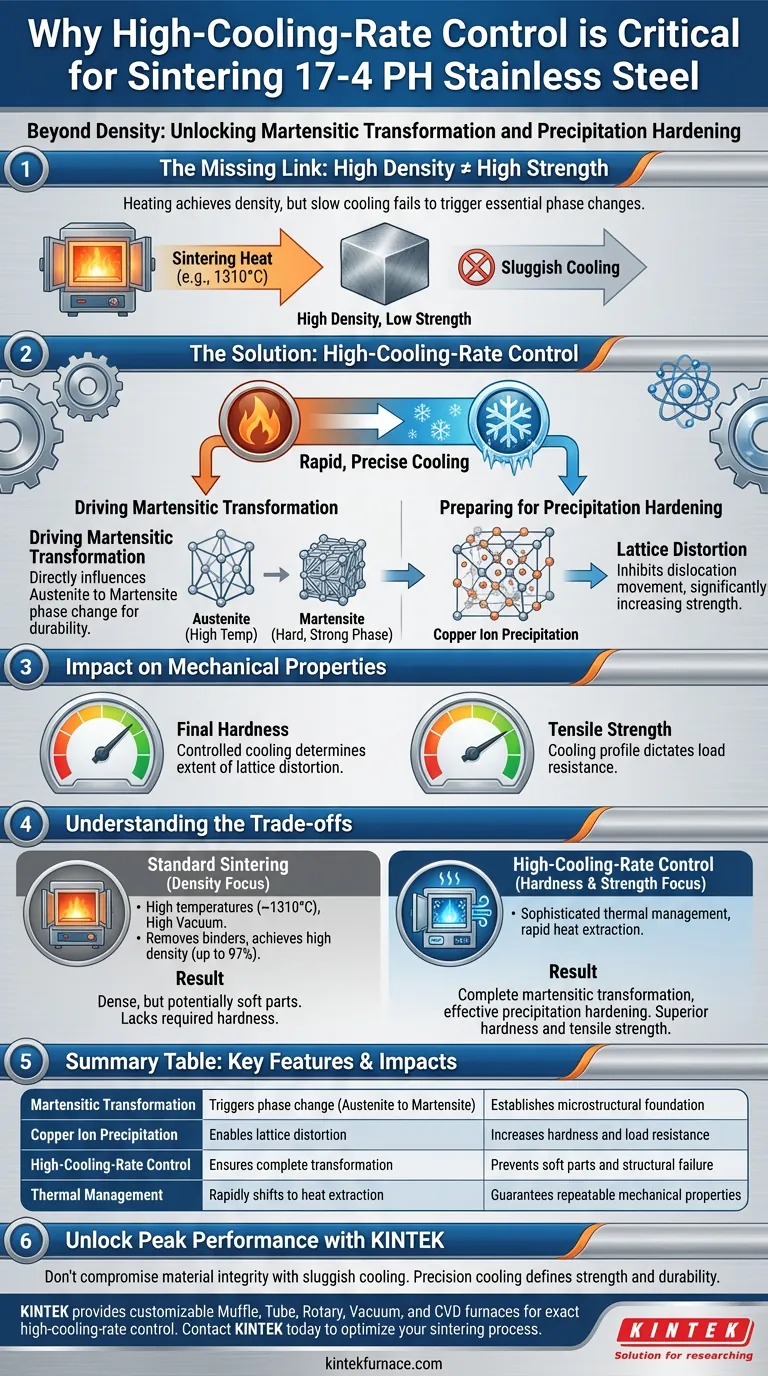

Die entscheidende Rolle der Abkühlung in der Metallurgie

Antrieb der martensitischen Umwandlung

17-4 PH ist eine ausscheidungshärtende Legierung. Ihre mechanischen Eigenschaften ergeben sich nicht allein aus der Sinterhitze, sondern aus der Phasenänderung, die auftritt, wenn das Material auf Raumtemperatur zurückkehrt.

Die Abkühlrate beeinflusst direkt die Umwandlung von Austenit (der Hochtemperaturphase) in Martensit (die harte, starke Phase). Wenn die Anlage nicht in der Lage ist, diese Rate effektiv zu steuern, kann die Umwandlung unvollständig sein, was zu einem fertigen Teil führt, dem die erwartete Haltbarkeit fehlt.

Vorbereitung auf die Ausscheidungshärtung

Die Abkühlphase legt den Grundstein für nachfolgende Wärmebehandlungen. Das Hauptziel ist die Schaffung einer spezifischen Mikrostruktur, die die Ausscheidungshärtung unterstützt.

Während dieses Prozesses muss die Anlage sicherstellen, dass die Metallmatrix für die Ausscheidung von Kupferionen vorbereitet ist. Diese Ausscheidung verursacht eine Gitterverzerrung innerhalb der atomaren Struktur des Metalls. Diese Verzerrung hemmt die Versetzungsbewegung und erhöht dadurch signifikant die Festigkeit des Materials.

Auswirkungen auf die endgültigen mechanischen Eigenschaften

Bestimmung der Endhärte

Die Beziehung zwischen der Abkühlkurve und dem Endprodukt ist kausal. Die Präzision der Abkühlrate bestimmt das Ausmaß der oben beschriebenen Gitterverzerrung.

Folglich fungiert die Kühlfähigkeit der Anlage als primäre Kontrollvariable für die Endhärte der Komponente. Ein träger oder unkontrollierter Kühlzyklus führt unweigerlich zu weicheren Teilen, die die Spezifikationen nicht erfüllen.

Definition der Zugfestigkeit

Die Zugfestigkeit weist die gleiche Abhängigkeit vom Kühlprofil auf. Die während der Abkühlung etablierte mikrostrukturelle Integrität bestimmt, wie viel Last das Material vor dem Versagen aushalten kann.

Um die überlegenen mechanischen Eigenschaften zu erzielen, die für 17-4 PH typisch sind, muss der Sinterofen in der Lage sein, ein strenges Kühlprofil einzuhalten, das die inneren Spannungen und die Struktur des Metalls optimiert.

Verständnis der Kompromisse

Dichte vs. mechanische Leistung

Es ist wichtig, zwischen Densifizierung und Härtung zu unterscheiden. Wie in Standard-Industrieprozessen festgestellt, sind Hochvakuumumgebungen und hohe Temperaturen (z. B. 1310 °C) hervorragend geeignet, um Binder zu entfernen und hohe Dichten (bis zu 97 %) zu erreichen.

Ein dichtes Teil ist jedoch nicht unbedingt ein starkes Teil. Sie können ein Teil mit Standarderhitzung erfolgreich auf nahezu theoretische Dichte sintern, aber ohne die Hochkühlratensteuerung wird dieses dichte Teil nicht die spezifischen mechanischen Eigenschaften (Härte und Festigkeit) aufweisen, die für Hochleistungsanwendungen erforderlich sind.

Anlagenkomplexität

Die Implementierung einer Hochkühlratensteuerung erhöht die Komplexität des Sinterofens. Sie erfordert hochentwickelte Wärmemanagementsysteme, die in der Lage sind, schnell von der Aufrechterhaltung hoher Temperaturen auf aggressive Wärmeextraktion umzuschalten.

Dies erhöht zwar die Anfangsinvestition in die Ausrüstung, eliminiert aber das Risiko, Chargen zu produzieren, die Maß- und Dichteprüfungen bestehen, aber bei strukturellen Anwendungen bei Belastung versagen.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl der Sinteranlage sollte auf den spezifischen Leistungskennzahlen basieren, die Ihre Endanwendung erfordert.

- Wenn Ihr Hauptaugenmerk auf geometrischer Integrität und Dichte liegt: Standard-Vakuumsintern (bis ca. 1310 °C) reicht aus, um Binder zu entfernen und eine hohe Dichte zu erreichen, liefert aber möglicherweise nicht die maximale Härte.

- Wenn Ihr Hauptaugenmerk auf hoher Härte und Zugfestigkeit liegt: Sie müssen Anlagen mit aktiver Hochkühlratensteuerung priorisieren, um eine vollständige martensitische Umwandlung und eine effektive Kupferionenausfällung zu gewährleisten.

Die Beherrschung der Abkühlkurve ist der nicht verhandelbare letzte Schritt, um das volle Leistungspotenzial von 17-4 PH Edelstahl zu erschließen.

Zusammenfassungstabelle:

| Merkmal | Bedeutung für 17-4 PH Sintern | Auswirkung auf das Endprodukt |

|---|---|---|

| Martensitische Umwandlung | Löst Phasenänderung von Austenit zu Martensit aus | Schafft mikrostrukturelles Fundament |

| Kupferionenausfällung | Ermöglicht Gitterverzerrung innerhalb der Metallmatrix | Erhöht Härte und Lastwiderstand |

| Hochkühlratensteuerung | Gewährleistet vollständige Umwandlung und Kornkontrolle | Verhindert weiche Teile und strukturelles Versagen |

| Wärmemanagement | Schaltet schnell von 1310 °C auf Wärmeextraktion um | Garantiert wiederholbare mechanische Eigenschaften |

Erschließen Sie die Spitzenleistung für Ihre 17-4 PH Komponenten

Lassen Sie nicht zu, dass ein träger Kühlzyklus Ihre Materialintegrität beeinträchtigt. Das Erreichen einer hohen Dichte ist nur der erste Schritt – präzise Kühlung definiert die Festigkeit und Haltbarkeit Ihres Teils.

KINTEK bietet branchenführende Sinterlösungen, die durch fachkundige F&E und Fertigung unterstützt werden. Unsere Systeme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Öfen, sind vollständig anpassbar, um die genaue Hochkühlratensteuerung zu bieten, die für Ihre einzigartigen metallurgischen Anforderungen erforderlich ist.

Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere spezialisierten Hochtemperatur-Laböfen Ihren Sinterprozess optimieren und sicherstellen können, dass Ihre 17-4 PH Teile den höchsten Leistungsstandards entsprechen.

Visuelle Anleitung

Referenzen

- Development of 17-4 PH Stainless Steel for Low-Power Selective Laser Sintering. DOI: 10.3390/ma18020447

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum wird ein Trockenschrank mit konstanter Temperatur auf 60 °C für 24 Stunden eingestellt? Optimierung der Sr4Al6O12SO4-Pulverqualität

- Was ist der Zweck der Verwendung eines Spiral-Kornselektors? Erzielung von Einkristallpräzision bei Metallgussstücken

- Welche Rolle spielt ein Labortrockenschrank bei der Nachbehandlung von Cu/ZIF-8-Katalysatoren? Sicherstellung der strukturellen Integrität

- Warum ist ein Labor-Trockenschrank mit konstanter Temperatur für Biomasse-Adsorbentien notwendig? Gewährleistung von Präzision & Integrität

- Was ist die Funktion eines Vakuumtrockenschranks bei der CMS-Synthese? Gewährleistung der Integrität hochreiner Vorläufer

- Warum sind industrielle Trocknungs- und Zerkleinerungsanlagen für die Vorbehandlung notwendig? Optimierung chemischer Reaktionen

- Was ist die Funktion eines Trockenschranks bei der chemischen Aktivierung von Biokohle mit Phosphorsäure? Optimieren Sie die Biokohlequalität

- Welche Rolle spielt ein Infrarot-Zonenofen in der Zonenmethode? Beherrschung des Nb-dotierten beta-Ga2O3-Kristallwachstums