Die Hauptfunktion eines Vakuumtrockenschranks in diesem Zusammenhang besteht darin, Lösungsmittel und Feuchtigkeit gründlich aus Monomeren und Polymeren zu entfernen, ohne sie schädlicher thermischer Belastung auszusetzen. Insbesondere wird dieser Prozess während der Synthese von Monomeren (wie BP, BM und TF) und der endgültigen Polyimidpolymere angewendet, die als Vorläufer für Kohlenstoffmolekularsiebe (CMS) dienen.

Kernpunkt: Der Wert der Vakuumtrocknung liegt nicht nur in der Entfernung von Feuchtigkeit, sondern darin, dass dies bei niedrigen Temperaturen geschieht. Durch Senkung des Siedepunkts von Lösungsmitteln verhindert der Ofen Oxidation und thermische Zersetzung und bewahrt die empfindliche chemische Struktur, die für eine erfolgreiche Pyrolyse erforderlich ist.

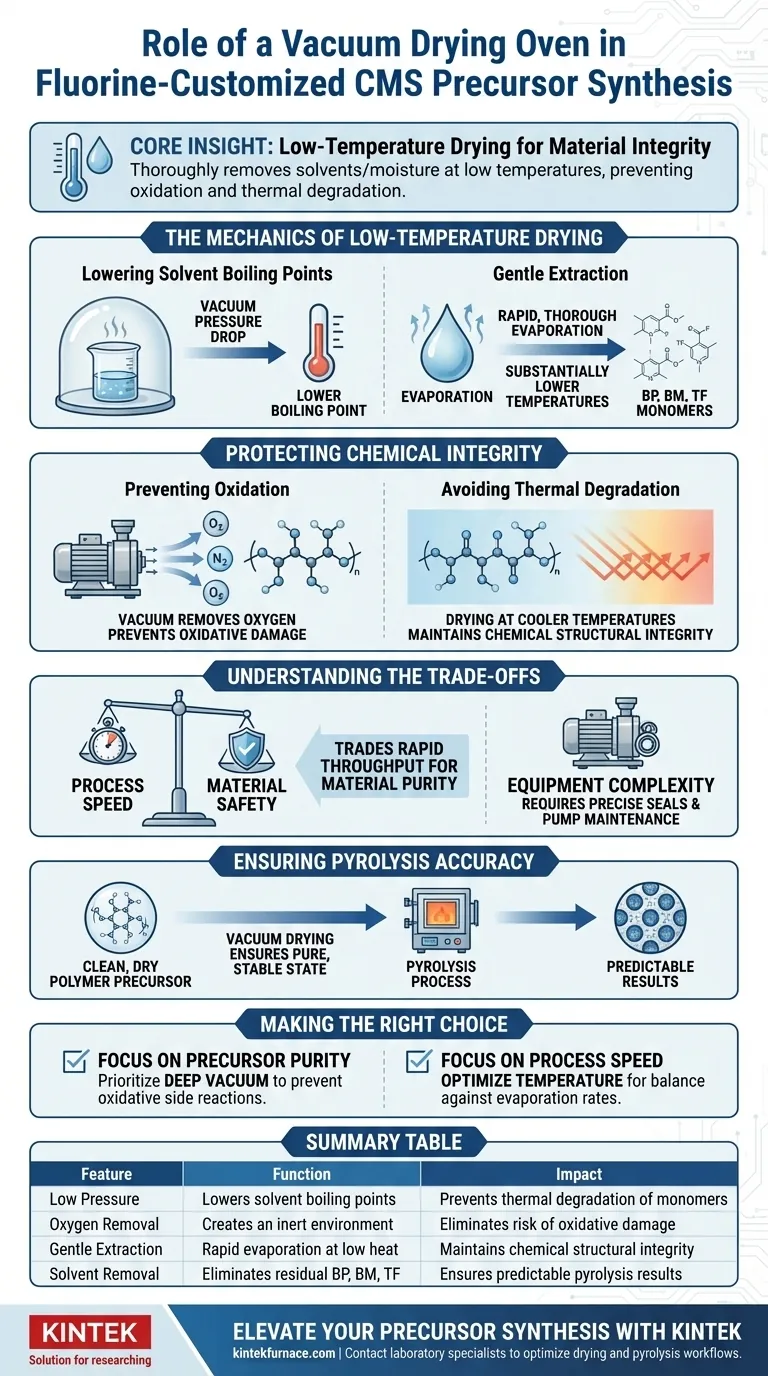

Die Mechanik der Niedertemperaturtrocknung

Senkung der Siedepunkte von Lösungsmitteln

In einem herkömmlichen Ofen erfordert die Entfernung hartnäckiger Lösungsmittel oft hohe Temperaturen. Ein Vakuumtrockenschrank erzeugt eine Umgebung mit niedrigem Druck, die den Siedepunkt von restlichen Lösungsmitteln und Feuchtigkeit erheblich senkt.

Schonende Extraktion

Diese Druckdifferenz ermöglicht eine schnelle, gründliche Verdampfung bei deutlich niedrigeren Temperaturen. Dies ist entscheidend für die Verarbeitung empfindlicher Monomere wie BP, BM und TF und stellt sicher, dass sie einen trockenen Zustand erreichen, ohne übermäßige thermische Energie zu benötigen.

Schutz der chemischen Integrität

Verhinderung von Oxidation

Herkömmliche Trocknungsprozesse setzen Materialien erhitzter Luft aus, was das Risiko einer Oxidation erhöht. Die Vakuumumgebung entfernt Sauerstoff aus der Kammer und verhindert effektiv oxidative Schäden am Polymervorläufer.

Vermeidung von thermischer Zersetzung

Hohe Temperaturen können dazu führen, dass Polymerketten vorzeitig abgebaut oder vernetzt werden. Durch die Ermöglichung der Trocknung bei kühleren Temperaturen bewahrt der Vakuumtrockenschrank die chemische strukturelle Integrität der Polyimidpolymere.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Materialschutz

Obwohl die Vakuumtrocknung schonender ist, kann sie langsamer sein als eine Hochtemperatur-Heißlufttrocknung, wenn der Vakuumdruck nicht optimiert ist. Sie tauschen schnelle Durchsätze gegen Materialreinheit und strukturelle Sicherheit.

Gerätekomplexität

Die Aufrechterhaltung eines konstanten Vakuums erfordert präzise Dichtungen und Pumpenwartung. Jede Leckage führt Sauerstoff und Feuchtigkeit ein und negiert effektiv die Vorteile des Prozesses und kann den CMS-Vorläufer kontaminieren.

Gewährleistung der Pyrolysegenauigkeit

Die Grundlage für die Karbonisierung

Die Qualität des endgültigen Kohlenstoffmolekularsiebs wird durch die Qualität des Vorläufers bestimmt. Wenn der Vorläufer Restlösungsmittel enthält oder thermische Schäden erlitten hat, wird der anschließende Pyrolyseprozess unvorhersehbare Ergebnisse liefern.

Stabilisierung des Vorläufers

Die Vakuumtrocknung stellt sicher, dass das Material in einem reinen, chemisch genauen Zustand in die Pyrolysephase eintritt. Diese Stabilität ist erforderlich, um die präzise Porengröße und Trennfähigkeit zu erreichen, die von fluorierten CMS erwartet werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihres Syntheseprozesses zu maximieren, berücksichtigen Sie Ihre spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Reinheit des Vorläufers liegt: Priorisieren Sie ein tiefes Vakuumniveau, um eine vollständige Lösungsmittelentfernung bei möglichst niedriger Temperatur zu gewährleisten, um oxidative Nebenreaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Optimieren Sie die Temperatur auf die höchste sichere Grenze für Ihre spezifische Polyimidvariante und gleichen Sie die thermische Stabilität mit den Verdampfungsraten ab.

Durch die Kontrolle der Trocknungsumgebung sichern Sie die strukturelle Integrität des Vorläufers, bevor er überhaupt den Pyrolyseofen erreicht.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der CMS-Synthese | Auswirkung auf die Vorläuferqualität |

|---|---|---|

| Niedriger Druck | Senkt die Siedepunkte von Lösungsmitteln | Verhindert thermische Zersetzung von Monomeren |

| Sauerstoffentfernung | Schafft eine inerte Umgebung | Eliminiert das Risiko oxidativer Schäden |

| Schonende Extraktion | Schnelle Verdampfung bei geringer Hitze | Erhält die chemische strukturelle Integrität |

| Lösungsmittelentfernung | Eliminiert restliches BP, BM, TF | Gewährleistet vorhersagbare Pyrolyseergebnisse |

Verbessern Sie Ihre Vorläufersynthese mit KINTEK

Präzision bei der Vakuumtrocknung ist die Grundlage für Hochleistungs-Kohlenstoffmolekularsiebe. Bei KINTEK verstehen wir, dass die Aufrechterhaltung der chemischen Integrität während der Monomer- und Polymerverarbeitung nicht verhandelbar ist.

Mit fachkundiger F&E und branchenführender Fertigung bietet KINTEK fortschrittliche Vakuum-, Muffel-, Rohr- und CVD-Systeme, die darauf ausgelegt sind, die stabilen, sauerstofffreien Umgebungen zu liefern, die Ihre Forschung erfordert. Ob Sie kundenspezifische Hochtemperaturöfen oder präzise Vakuumkontrolle für empfindliche Polyimide benötigen, unsere Lösungen sind auf Ihre einzigartigen Laboranforderungen zugeschnitten.

Bereit, Ihre Trocknungs- und Pyrolyse-Workflows zu optimieren? Kontaktieren Sie noch heute unsere Laborspezialisten, um herauszufinden, wie KINTEK Ihre Materialreinheit und Prozesszuverlässigkeit verbessern kann.

Visuelle Anleitung

Referenzen

- Shan Xu, Yunlong Ji. High‐Performance Carbon Capture with Fluorine‐Tailored Carbon Molecular Sieve Membranes. DOI: 10.1002/adma.202420477

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum ist ein Vakuumtrockenschrank für Aktivkohle notwendig? Gewährleistung einer genauen BET- und Porenanalytik

- Was sind die Anforderungen für die Synthese von Magnesiumlegierungen nach dem Ampullenverfahren? Expertene Syntheseprotokolle

- Wie beeinflussen die Steuerung des Gasflusses und der Reaktionszeit die Kohlenstoffschichten von NiMo-Katalysatoren? Beherrschen Sie das Nanostruktur-Engineering

- Welches Material wird bei metallkeramischen Restaurationen verwendet? Ein Leitfaden zu Legierungen & Ästhetik

- Was sind die Vorteile der Verwendung eines Edelstahl-Festbettreaktors für die Biokohlepyrolyse? Präzise Laborergebnisse erzielen

- Wie trägt eine Härtungskammer mit konstanter Temperatur und Luftfeuchtigkeit zur Hydratation von GCCM bei? Optimierung der Materialfestigkeit

- Warum ein Vakuumtrockenschrank für Cu-Cu2O/g-C3N4-Katalysatoren? Erhaltung von Reinheit und struktureller Integrität

- Welche Rolle spielt die Zugabe von NaCl als Verdünnungsmittel bei der SHS von Titandiborid? Master-Synthese von Nanopulvern