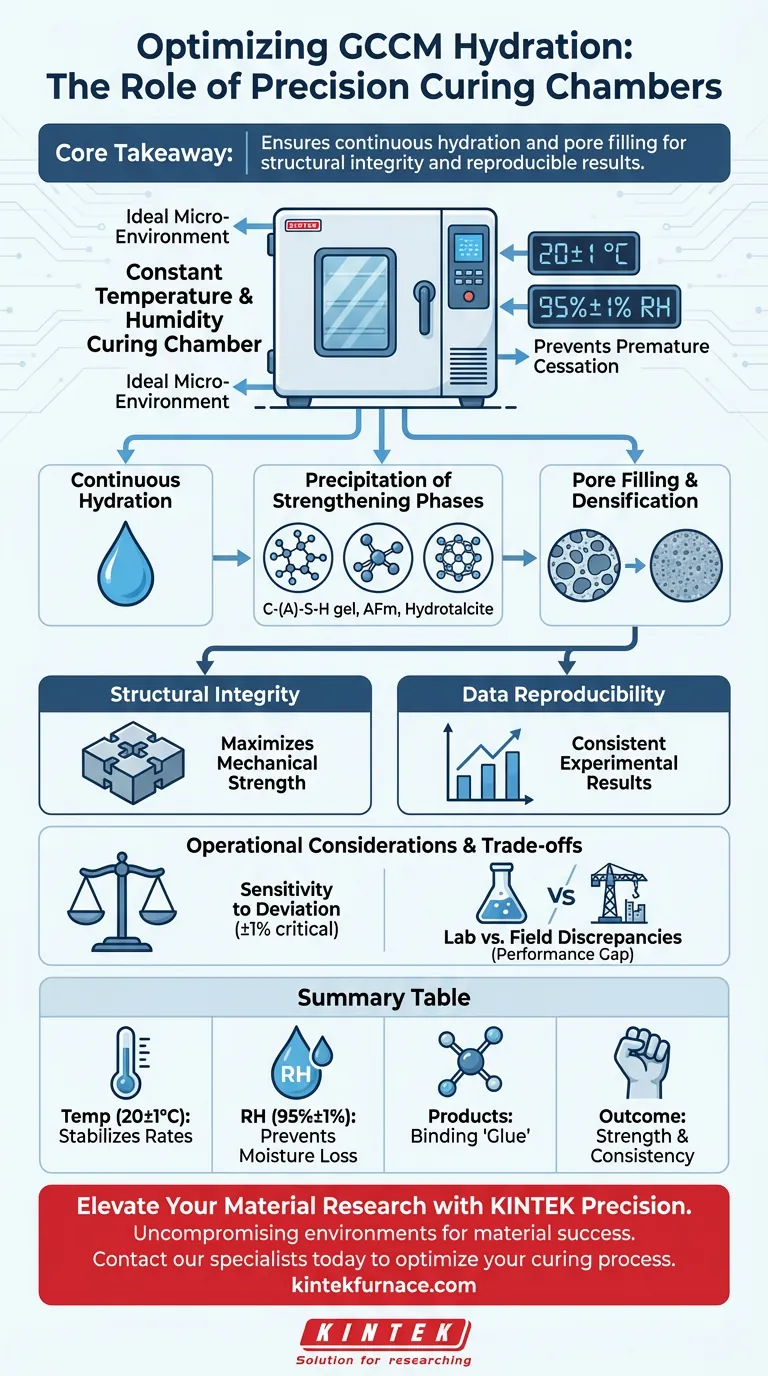

Eine Härtungskammer mit konstanter Temperatur und Luftfeuchtigkeit dient als kritisches Stabilisierungswerkzeug für die chemische Entwicklung von Geopolymer-Zementmaterialien (GCCM). Durch die Aufrechterhaltung einer strengen Mikroumgebung – insbesondere 20±1 °C und 95 %±1 % relative Luftfeuchtigkeit – wird ein vorzeitiger Abbruch der Hydratation verhindert. Diese kontrollierte Atmosphäre ermöglicht die kontinuierliche, ununterbrochene Ausfällung von Bindungsphasen, die für die physikalische Festigkeit notwendig sind.

Kernbotschaft Die Härtungskammer gewährleistet die allmähliche und vollständige Bildung von verstärkenden Phasen wie C-(A)-S-H-Gel und Hydrotalcit, indem sie Feuchtigkeitsverlust verhindert. Dieser Prozess ist unerlässlich, um Mikroporen zu füllen und strukturelle Integrität zu erreichen, und garantiert, dass experimentelle Daten über verschiedene Chargen hinweg reproduzierbar bleiben.

Die Rolle der Umweltstabilität

Aufrechterhaltung der idealen Mikroumgebung

Damit sich GCCM richtig entwickeln kann, benötigt es eine Umgebung, die ideale Härtungsbedingungen ohne Schwankungen nachahmt. Die Kammer bietet dies, indem sie eine Temperatur von 20±1 °C und eine relative Luftfeuchtigkeit von 95 %±1 % einschließt.

Diese Präzision eliminiert externe Variablen, die die chemischen Reaktionen stören könnten. Ohne diese Stabilität riskiert das Material, auszutrocknen oder ungleichmäßig zu reagieren, was seine endgültigen Eigenschaften beeinträchtigt.

Sicherstellung einer kontinuierlichen Hydratation

Die Hauptfunktion dieser Umgebungsatmosphäre mit hoher Luftfeuchtigkeit ist die Förderung des kontinuierlichen Fortschritts der Hydratationsreaktion.

Wenn der Feuchtigkeitsgehalt sinkt, stagniert die Reaktion und hinterlässt unreagierte Partikel. Die Kammer stellt sicher, dass Wasser während des gesamten Härtungsprozesses als Reaktant und Transportmedium verfügbar bleibt.

Bildung spezifischer Hydratationsprodukte

Ausfällung von verstärkenden Phasen

Unter diesen stabilen Bedingungen können sich spezifische chemische Produkte allmählich ausfällen. Die primäre Referenz hebt die Bildung von C-(A)-S-H-Gel, AFm und Hydrotalcit hervor.

Diese Phasen sind der „Klebstoff“ des Geopolymer-Systems. Ihre ordnungsgemäße Bildung ist direkt mit der mechanischen Festigkeit des Endmaterials verbunden.

Der Mechanismus der Porenfüllung

Wenn diese Hydratationsprodukte gebildet werden, nehmen sie Raum innerhalb der Mikrostruktur des Materials ein. Die kontrollierte Umgebung ermöglicht es diesen Phasen, Mikroporen effektiv zu füllen.

Diese Verdichtung reduziert die Porosität. Eine dichtere Mikrostruktur führt zu höherer Haltbarkeit und besserer Beständigkeit gegen Umweltbelastungen.

Bedeutung für Forschung und Ingenieurwesen

Reproduzierbarkeit von Daten

Für die wissenschaftliche Analyse ist Konsistenz von größter Bedeutung. Die Härtungskammer stellt sicher, dass jede Probe derselben Temperatur- und Feuchtigkeitshistorie ausgesetzt ist.

Dies garantiert die Reproduzierbarkeit experimenteller Daten. Forscher können sicher sein, dass Abweichungen in der Festigkeit auf die Materialformulierung und nicht auf unregelmäßige Härtungsbedingungen zurückzuführen sind.

Strukturelle Integrität

Letztendlich ist das Ziel von GCCM, Lasten zu tragen. Die Kammer erleichtert die vollständige Entwicklung der internen Struktur des Materials.

Durch Maximierung der Hydratation und Porenfüllung stellt die Kammer die strukturelle Integrität des Zementmaterials wie geplant sicher.

Betriebliche Überlegungen und Kompromisse

Empfindlichkeit gegenüber Abweichungen

Obwohl diese Kammern präzise sind, ist das Material äußerst empfindlich gegenüber selbst geringfügigen Abweichungen. Ein Versäumnis, die ±1 % Toleranz bei Luftfeuchtigkeit oder Temperatur einzuhalten, kann die Kristallwachstumsrate verändern und zu inkonsistenten Mikrostrukturen führen.

Labor- vs. Feldunterschiede

Es ist wichtig anzuerkennen, dass diese „ideale“ Härtungsumgebung ein Best-Case-Szenario darstellt.

Materialien, die in dieser perfekten Mikroumgebung gehärtet werden, können überlegene Eigenschaften aufweisen als solche, die unter unkontrollierten Feldbedingungen gehärtet werden. Ingenieure müssen diese Leistungsdifferenz berücksichtigen, wenn sie Laborergebnisse auf reale Anwendungen übertragen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer Härtungskammer für GCCM zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Forschungsgenauigkeit liegt: Stellen Sie die strikte Einhaltung der ±1 % Toleranzen sicher, um zu garantieren, dass alle beobachteten Änderungen der Festigkeit ausschließlich auf Ihr Mischungsdesign und nicht auf Umweltschwankungen zurückzuführen sind.

- Wenn Ihr Hauptaugenmerk auf Materialfestigkeit liegt: Priorisieren Sie die Aufrechterhaltung einer 95 % relativen Luftfeuchtigkeit, um Selbsttrocknung zu verhindern und eine maximale Porenfüllung durch die C-(A)-S-H-Gele zu gewährleisten.

Durch die strenge Kontrolle der Härtungsumgebung wandeln Sie GCCM von einer theoretischen Mischung in ein zuverlässiges, leistungsstarkes Strukturmaterial um.

Zusammenfassungstabelle:

| Parameter | Standardanforderung | Auswirkung auf die GCCM-Hydratation |

|---|---|---|

| Temperatur | 20±1 °C | Stabilisiert chemische Reaktionsgeschwindigkeiten und Kristallwachstum. |

| Relative Luftfeuchtigkeit | 95%±1% | Verhindert Feuchtigkeitsverlust; gewährleistet kontinuierliche C-(A)-S-H-Gel-Ausfällung. |

| Schlüsselprodukte | C-(A)-S-H, AFm, Hydrotalcit | Wirkt als bindender „Klebstoff“, um Mikroporen zu füllen und die Dichte zu erhöhen. |

| Ergebnis | Strukturelle Integrität | Maximiert die mechanische Festigkeit und gewährleistet die Reproduzierbarkeit von Daten. |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Die perfekte chemische Entwicklung von Geopolymer-Zementmaterialien (GCCM) erfordert mehr als nur eine Formel – sie erfordert eine kompromisslose Umgebung. KINTEK bietet branchenführende Kammern für konstante Temperatur und Luftfeuchtigkeit, die entwickelt wurden, um die strengen ±1 % Toleranzen aufrechtzuerhalten, die für kontinuierliche Hydratation und Porenfüllung unerlässlich sind.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Laborlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Materialwissenschaftsanforderungen anpassbar sind. Stellen Sie sicher, dass Ihre experimentellen Daten reproduzierbar sind und Ihre Strukturmaterialien ihre Spitzenleistung erreichen.

Bereit, Ihren Härtungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Laborspezialisten, um das perfekte Hochtemperatur- oder Umweltsystem für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Jianmin Li, Kai Wang. Study on the synergistic hydration mechanism of granulated blast furnace slag-carbide slag-based cementitious materials and the properties of full-solid waste backfill materials. DOI: 10.1038/s41598-025-86509-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Ultrahochvakuum Beobachtungsfenster Edelstahlflansch Saphirglas Schauglas für KF

Andere fragen auch

- Wie kontrolliert ein Reaktorsystem Chlorquellen bei der Oxychlorierung? Master-Katalysator-Regenerationssteuerung

- Wie wird Spark Plasma Sintering (SPS)-Ausrüstung in f-TEGs eingesetzt? Verbesserung der Stabilität der Alpha-Mg3Bi2-Grenzfläche

- Wie erleichtern Quarzdeckel-Vials die Pyrolyse von magnetischem Chitosan-Kohlenstoff? Lokalisierte reduzierende Atmosphären beherrschen

- Was ist der Zweck der Hochtemperatur-Homogenisierungsglühung? Optimierung der Duktilität von Ti-5Al-2.5Sn-0.2C-Legierungen

- Was sind die Prozessvorteile der Lösungsgetränkeverfahren für PtS/Ti3C2Tx? Überlegenes In-Situ-Wachstum gegenüber Mischen

- Welche technischen Vorteile bietet Joule-Heizungsanlagen? Herstellung von hocheffizienten Einkatalysatoren auf Einzelatom-Basis

- Welche Rolle spielt ein Labor-Trockenschrank mit konstanter Temperatur bei der Bewertung von Eierschalensorbentien? Wichtige Erkenntnisse

- Was ist der Hauptzweck eines industriellen Heißlufttrockenschranks für Si/HC-X? Optimierung der Biomasse-Vorbehandlung