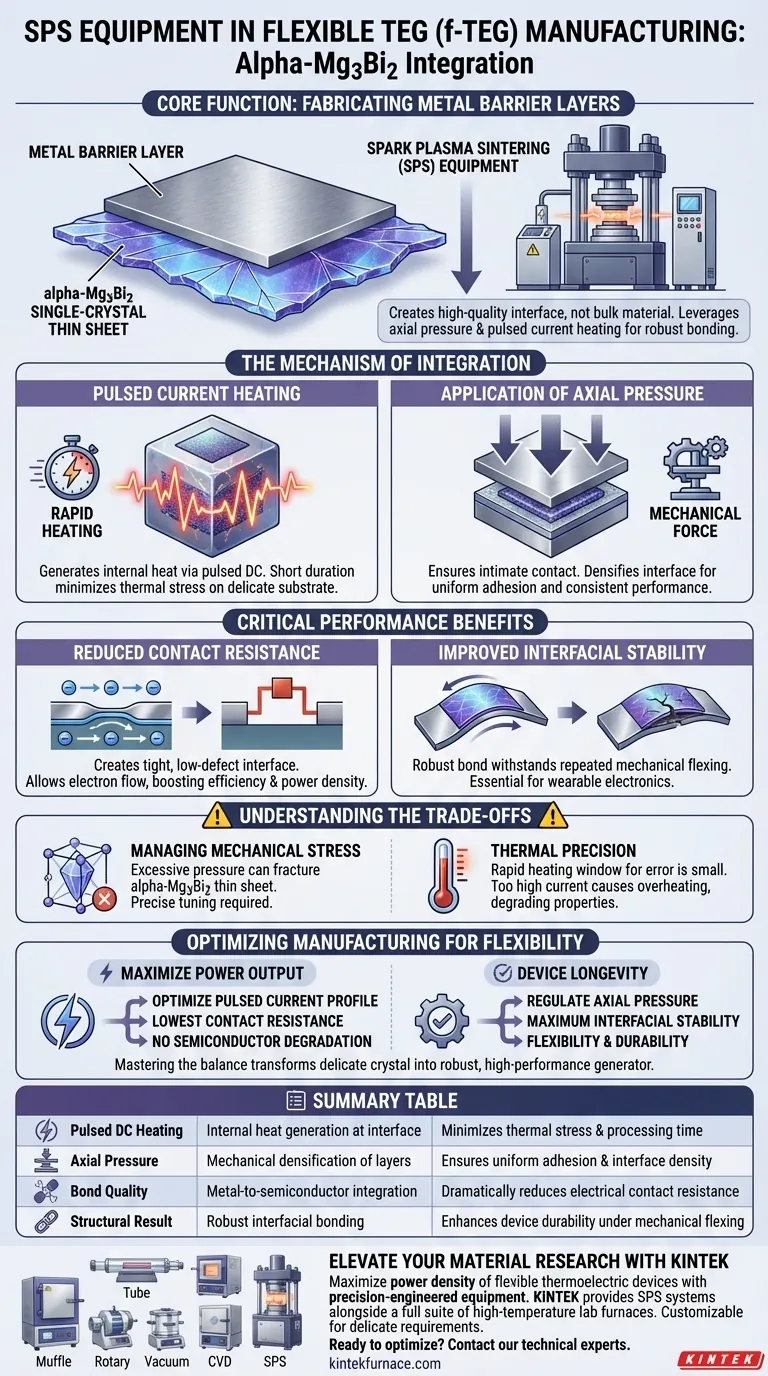

Im Bereich der Herstellung flexibler thermoelektrischer Generatoren (f-TEGs) erfüllt Spark Plasma Sintering (SPS)-Ausrüstung eine sehr spezifische und entscheidende Funktion: die Herstellung von Metallbarriere-Schichten direkt auf den Oberflächen von Alpha-Mg3Bi2-Einkristall-Dünnschichten. Anstatt das Grundmaterial selbst zu synthetisieren, wird die Ausrüstung zur Schaffung einer hochwertigen Grenzfläche zwischen dem thermoelektrischen Material und der leitfähigen Metallschicht genutzt.

Der Kernwert von SPS in diesem Zusammenhang liegt in seiner Fähigkeit, gleichzeitig axiale Druckkraft und gepulste Stromerwärmung anzuwenden. Dies ermöglicht die schnelle Bildung einer robusten Verbindung, die den Kontaktwiderstand erheblich reduziert und die Stabilität der Grenzfläche verbessert, was Voraussetzungen für flexible Geräte mit hoher Leistungsdichte sind.

Der Mechanismus der Integration

Gepulste Stromerwärmung

SPS unterscheidet sich von herkömmlichen Sinterverfahren durch die Verwendung von gepulstem Gleichstrom. Dieser erzeugt Wärme intern in der Matrize und der Probe, anstatt sie von einer externen Quelle zuzuführen.

Diese Methode ermöglicht extrem schnelle Aufheizraten. Folglich kann die Metallbarriere-Schicht in kurzer Zeit mit dem Alpha-Mg3Bi2-Substrat verbunden werden, wodurch die thermische Belastung der empfindlichen Dünnschicht minimiert wird.

Anwendung von axialem Druck

Gleichzeitig mit der Erwärmung übt die Ausrüstung mechanische Kraft aus. Axialer Druck wird ausgeübt, um einen engen Kontakt zwischen dem Metallbarriere-Material und der thermoelektrischen Folie sicherzustellen.

Dieser Druck ist entscheidend für die Verdichtung der Grenzfläche. Er stellt sicher, dass die Metallschicht gleichmäßig auf der Oberfläche der Einkristallfolie haftet, was für eine konsistente elektrische Leistung unerlässlich ist.

Entscheidende Leistungsvorteile

Reduzierung des Kontaktwiderstands

Die primäre technische Herausforderung bei der f-TEG-Herstellung sind elektrische Verluste an Verbindungen. Der SPS-Prozess schafft eine dichte, fehlerarme Grenzfläche zwischen dem Metall und dem Alpha-Mg3Bi2.

Dies reduziert den Kontaktwiderstand erheblich. Ein geringerer Widerstand ermöglicht einen freieren Elektronenfluss über die Verbindung, was direkt zu höherer Effizienz und Leistungsdichte im Endgerät beiträgt.

Verbesserung der Stabilität der Grenzfläche

Flexible Geräte erfahren während des Gebrauchs wiederholte mechanische Belastungen. Eine schwache Verbindung wird sich ablösen oder Risse bilden, was zum Ausfall des Geräts führt.

SPS erreicht eine robuste Verbindung, die eine überlegene Stabilität der Grenzfläche schafft. Dies stellt sicher, dass die Metallbarriere auch dann intakt bleibt, wenn das Gerät dem Biegen ausgesetzt wird, das für tragbare oder formbare Elektronik erforderlich ist.

Verständnis der Kompromisse

Bewältigung mechanischer Belastungen

Während der axiale Druck eine gute Verbindung gewährleistet, birgt er ein Risiko für das Substrat. Alpha-Mg3Bi2 wird hier als Einkristall-Dünnschicht verwendet, die zerbrechlich sein kann.

Übermäßiger oder ungleichmäßiger Druck während des SPS-Prozesses könnte das Kristallgitter brechen. Die Prozessparameter müssen präzise abgestimmt werden, um eine ausreichende Verbindungskraft gegen die strukturellen Grenzen der Dünnschicht abzuwägen.

Thermische Präzision

Die "kurze Dauer" des Prozesses ist ein Vorteil, aber auch eine Einschränkung. Da die Erwärmung schnell erfolgt, ist das Fehlerfenster klein.

Wenn der gepulste Strom zu hoch ist, kann dies zu lokaler Überhitzung oder Diffusion des Metalls zu tief in das thermoelektrische Material führen, was möglicherweise dessen thermoelektrische Eigenschaften verschlechtert.

Optimierung der Fertigung für Flexibilität

Um SPS effektiv für Alpha-Mg3Bi2 f-TEGs zu nutzen, müssen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen Geräteanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistungsabgabe liegt: Priorisieren Sie die Optimierung des gepulsten Stromprofils, um den niedrigstmöglichen Kontaktwiderstand zu erzielen, ohne den Halbleiter zu schädigen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Geräts liegt: Konzentrieren Sie sich auf die Regelung des axialen Drucks, um eine Verbindung zu gewährleisten, die maximale Stabilität der Grenzfläche gegen mechanisches Biegen bietet.

Durch die Beherrschung des Gleichgewichts von Druck und gepulster Wärme verwandeln Sie einen empfindlichen Einkristall in einen robusten, Hochleistungs-Flexgenerator.

Zusammenfassungstabelle:

| Merkmal | Funktion in der f-TEG-Fertigung | Hauptvorteil |

|---|---|---|

| Gepulste DC-Heizung | Interne Wärmeentwicklung an der Grenzfläche | Minimiert thermische Belastung & Verarbeitungszeit |

| Axialer Druck | Mechanische Verdichtung der Schichten | Gewährleistet gleichmäßige Haftung & Dichte der Grenzfläche |

| Bindungsqualität | Integration von Metall zu Halbleiter | Reduziert den elektrischen Kontaktwiderstand drastisch |

| Strukturelles Ergebnis | Robuste Bindung der Grenzfläche | Verbessert die Haltbarkeit des Geräts unter mechanischer Belastung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Maximieren Sie die Leistungsdichte Ihrer flexiblen thermoelektrischen Geräte mit präzisionsgefertigten Geräten. KINTEK bietet branchenführende Spark Plasma Sintering (SPS)-Systeme zusammen mit einer vollständigen Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen.

Unterstützt durch F&E und Fertigungsexpertise sind unsere Hochtemperatur-Laböfen vollständig anpassbar, um die empfindlichen Druck- und thermischen Anforderungen von Materialien wie Alpha-Mg3Bi2 zu erfüllen.

Bereit, Ihren Herstellungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Lösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Mingyuan Hu, Jiaqing He. Helical dislocation-driven plasticity and flexible high-performance thermoelectric generator in α-Mg3Bi2 single crystals. DOI: 10.1038/s41467-024-55689-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung der Salzschmelzmethode? Verbessern Sie Ihre Synthese von Biomasse-Kohlenstoffträgern

- Warum muss eine thermische Analyseausrüstung mehrere Heizraten unterstützen? Schlüssel zu kinetischen Studien von 5AT & NaIO4

- Wie reguliert eine Aluminiumfolienmaske die Temperatur im Floating-Zone-Verfahren? Optimierung der Kristallwachstumspräzision

- Was ist die Funktion eines Vakuumtrockenschranks bei der Verarbeitung von SFRP? Erhaltung der Materialintegrität & Verhinderung von Degradation

- Welche Kostenvorteile bietet die Vakuumsublimation für die Magnesiumreinigung? Eliminierung wichtiger Verbrauchsmaterialien.

- Was sind die primären Prozessziele beim Einsatz eines Infrarot-Bandofens? Optimierung der TOPCon-Solarzellenmetallisierung

- Was ist die Funktion von Planetenkugelmühlen oder industriellen Mischgranulatoren vor dem RHF? Optimierung der FMDS-Reaktivität

- Wie trägt ein Vakuumtrockenschrank zur Leistung von Verbundelektrodenschlämmen bei? Erhöhen Sie die Batterielebensdauer und -stabilität