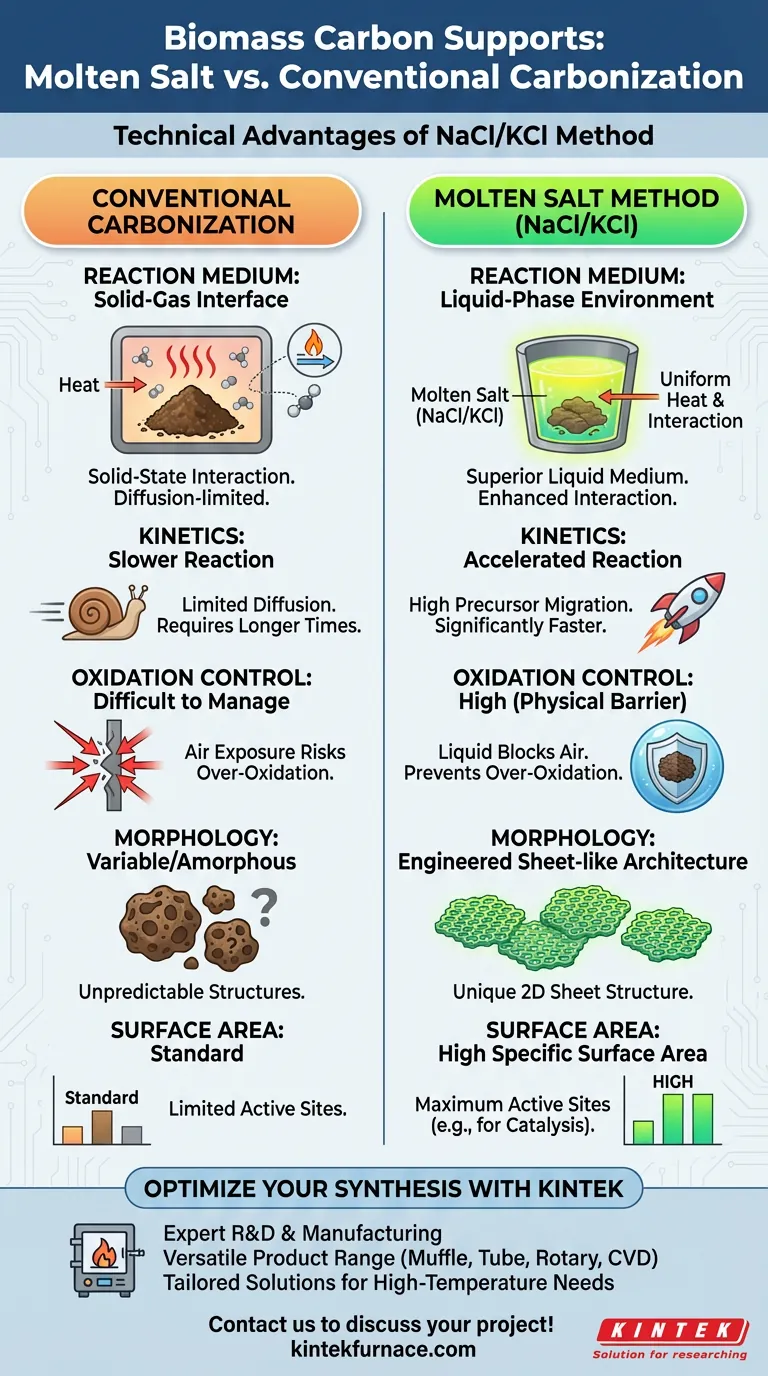

Die Salzschmelzmethode (NaCl/KCl) unterscheidet sich von der herkömmlichen Karbonisierung durch die Schaffung eines flüssigen Reaktionsmediums, das den Syntheseprozess grundlegend verändert. Diese Technik bietet spezifische technische Vorteile in Bezug auf Reaktionsgeschwindigkeit, Umweltkontrolle und die resultierende strukturelle Morphologie des Biomasse-Kohlenstoffs.

Der Hauptvorteil dieser Methode liegt im Übergang von einer Festkörperreaktion zu einer Flüssigphasenumgebung. Dieses Medium beschleunigt nicht nur den Karbonisierungsprozess, sondern wirkt auch als physikalische Barriere gegen Oxidation und liefert Hochleistungsmaterialien mit einzigartigen schichtartigen Architekturen.

Mechanismen der verbesserten Synthese

Das überlegene Reaktionsmedium

Die herkömmliche Karbonisierung basiert typischerweise auf Fest-Gas-Wechselwirkungen. Im Gegensatz dazu wandelt sich die NaCl/KCl-Mischung bei hohen Temperaturen in eine Flüssigphase um.

Diese flüssige Umgebung wirkt als überlegenes Medium für chemische Wechselwirkungen im Vergleich zur Standardtrockenerhitzung. Sie ermöglicht eine gleichmäßigere Wärmeverteilung und Materialinteraktion.

Beschleunigte Reaktionskinetik

<Die Flüssigphase fördert aktiv die Auflösung und Migration von Metallvorläufern, insbesondere von Wolframquellen wie Wolframtrioxid, das aus Ammoniumparawolframat gewonnen wird.

Durch die Erleichterung dieser Mobilität beschleunigt die Salzschmelzmethode die Karbonisierungsreaktion erheblich. Diese Effizienz ist bei herkömmlichen Festkörpermethoden, bei denen die Diffusion begrenzt ist, schwer zu erreichen.

Verhinderung von Überoxidation

Eine kritische Herausforderung bei der Karbonisierung von Biomasse ist die Kontrolle des Oxidationsgrades. Die flüssige Salzschmelzumgebung bietet eine physikalische Abschirmung, die Luft effektiv blockiert.

Diese Isolierung verhindert die Überoxidation des Biomasse-Kohlenstoffs. Folglich bewahrt die Methode die chemische Integrität des Kohlenstoffträgers besser als herkömmliche Methoden, die variablen Gasatmosphären ausgesetzt sind.

Strukturelle und morphologische Vorteile

Gestaltete Oberflächenarchitektur

Die durch das Salzschmelzmedium auferlegten Einschränkungen und Wechselwirkungen bestimmen die endgültige Form des Kohlenstoffs. Dies erleichtert die Bildung einer einzigartigen schichtartigen Struktur.

Hohe spezifische Oberfläche

Aufgrund der einzigartigen schichtartigen Morphologie und der kontrollierten Karbonisierung weist das resultierende Material eine hohe spezifische Oberfläche auf. Dieses Merkmal ist unerlässlich für Anwendungen, die maximale aktive Zentren erfordern, wie z. B. die Katalyse.

Verständnis des operativen Wandels

Flüssig- vs. Festphasenverarbeitung

Die Implementierung dieser Methode erfordert eine Umstellung von der einfachen Wärmebehandlung auf die Handhabung eines flüssigen Salzsystems.

Während herkömmliche Methoden chemisch einfacher sind, fehlt ihnen die "aktive" Beteiligung des Mediums. Die Salzschmelze ist nicht nur eine Wärmeübertragungsflüssigkeit; sie ist ein aktiver Teilnehmer, der das physikalische und chemische Ergebnis des Kohlenstoffträgers gestaltet.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Salzschmelzmethode sollte von den spezifischen physikalischen Eigenschaften bestimmt werden, die Sie von Ihrem Kohlenstoffträger benötigen.

- Wenn Ihr Hauptaugenmerk auf struktureller Effizienz liegt: Wählen Sie die Salzschmelzmethode, um eine einzigartige schichtartige Struktur mit einer hohen spezifischen Oberfläche zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verlassen Sie sich auf diese Methode, um Luft zu blockieren und den durch Überoxidation verursachten Abbau zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Reaktionskinetik liegt: Nutzen Sie die NaCl/KCl-Mischung, um die Vorläufermigration zu fördern und die Karbonisierung zu beschleunigen.

Durch die Nutzung der Flüssigphase der NaCl/KCl-Mischung erhalten Sie eine präzise Kontrolle über sowohl die Reaktionsgeschwindigkeit als auch die endgültige Architektur Ihres Biomasse-Kohlenstoffs.

Zusammenfassungstabelle:

| Merkmal | Herkömmliche Karbonisierung | Salzschmelzmethode (NaCl/KCl) |

|---|---|---|

| Reaktionsmedium | Fest-Gas-Grenzfläche | Flüssigphasenumgebung |

| Kinetik | Langsamer (Diffusionsbegrenzt) | Beschleunigt (Hohe Vorläufermigration) |

| Oxidationskontrolle | Schwer zu handhaben | Hoch (Flüssigkeit wirkt als physikalische Barriere) |

| Morphologie | Variabel/Amorph | Gestaltete schichtartige Architektur |

| Oberfläche | Standard | Hohe spezifische Oberfläche |

Optimieren Sie Ihre fortschrittliche Material-Synthese mit KINTEK

Der Übergang von der herkömmlichen Karbonisierung zu fortschrittlichen Salzschmelztechniken erfordert eine präzise thermische Kontrolle und spezialisierte Ausrüstung. KINTEK bietet die leistungsstarken Laborlösungen, die benötigt werden, um diese komplexen Reaktionen zu meistern.

Unser Wert für Sie:

- Fachkundige F&E & Fertigung: Unsere Systeme sind für die anspruchsvollen Anforderungen von Flüssigsalz- und Vakuumprozessen ausgelegt.

- Vielseitiges Produktsortiment: Von Muffel- und Rohröfen bis hin zu spezialisierten Rotations- und CVD-Systemen decken wir alle Ihre Hochtemperaturanforderungen ab.

- Maßgeschneiderte Lösungen: Jedes Labor ist einzigartig; wir bieten vollständig anpassbare Öfen, die auf Ihre spezifischen Ziele bei der Biomasse-Karbonisierung oder Material-Synthese zugeschnitten sind.

Ob Sie überlegene schichtartige Strukturen oder beschleunigte Reaktionskinetiken anstreben, KINTEK verfügt über die Technologie, um Sie dorthin zu bringen. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Zunming Lu, Xiaofeng Wei. N-S Co-Doped WC Nanoparticles Show High Catalytic Activity in Hydrogen Evolution Reaction. DOI: 10.3390/coatings15060630

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Hauptaufgabe einer Kugelmühle bei der Aufbereitung von Rohstoffen für die Vakuumkarbothermreduktion von Magnesium? Sicherstellung einer vollständigen und schnellen Reaktion

- Welche Rolle spielt eine kontrollierte Aushärtungsumgebung für feuerfeste Gießmassen? Gewährleistung struktureller Integrität & Präzision

- Was ist Induktionserwärmung und für welche Materialien kann sie eingesetzt werden? Ein Leitfaden für schnelles, präzises Erwärmen

- Warum wird hochreiner Stickstoff (N2) bei der Pyrolyse von MSW verwendet? Sichere anaerobe Umgebungen für maximale Kraftstoffausbeute

- Was sind die Hauptanwendungen von Vakuumkammern? Präzision in Forschung und Fertigung freisetzen

- Wie funktioniert eine Tieftemperatur-Verflüchtigungsanlage? Effiziente Elektrolytentfernung für das Batterie-Recycling

- Welche Bedeutung hat die Berechnung der Wechselstromimpedanz für die Leistungsregelung von indirekten Widerstandsheizöfen?

- Welche Rolle spielt ein RTA-System bei der Verarbeitung von SiN-Dünnschichten? Hochleistungsfähige Quanten- und optische Materialien freischalten