Ein Rapid Thermal Annealing (RTA)-System dient als entscheidendes Nachbearbeitungswerkzeug, das Siliziumnitrid (SiN)-Dünnschichten einer Hochtemperatur-Sofortwärmebehandlung unterzieht. Seine Hauptfunktion besteht darin, das "als abgelagert" Material zu transformieren, indem es die atomare Umordnung vorantreibt und die chemische Zusammensetzung des Films unmittelbar nach der Abscheidung verändert.

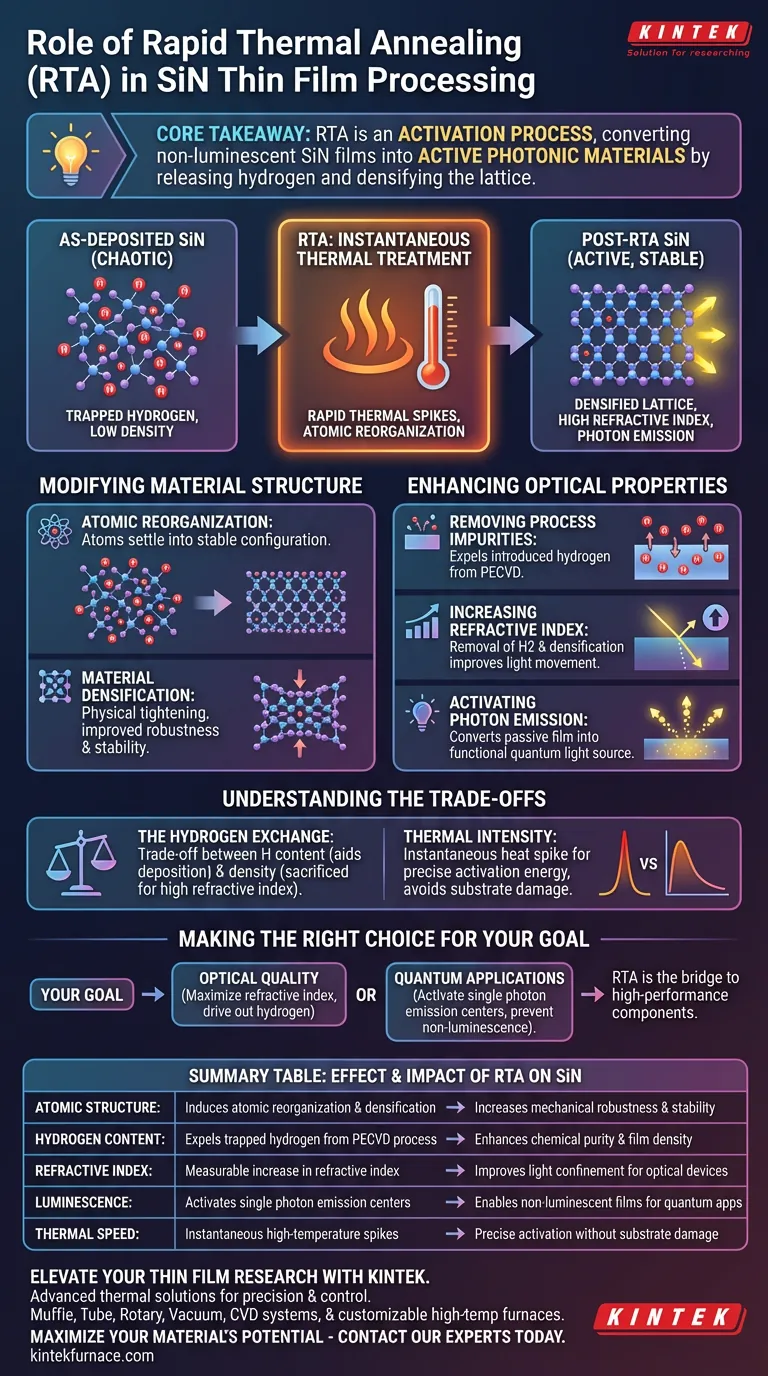

Kernbotschaft: RTA ist nicht nur ein Härtungsschritt; es ist ein Aktivierungsprozess, der nicht-lumineszierende SiN-Filme in aktive photonische Materialien umwandelt. Durch die Freisetzung von eingeschlossenem Wasserstoff und die Verdichtung des Gitters stabilisiert es den Film für die Einzelphotonenemission.

Modifizierung der Materialstruktur

Atomare Umordnung

Der Abscheidungsprozess hinterlässt das Material oft in einem chaotischen oder metastabilen Zustand. RTA nutzt schnelle thermische Spitzen, um eine atomare Umordnung zu induzieren, wodurch sich die Atome in einer thermodynamisch stabileren Konfiguration anordnen können.

Materialverdichtung

Während sich die atomare Struktur ausrichtet, erfährt der Film eine signifikante Verdichtung. Diese physikalische Straffung des Gitters ist entscheidend für die Verbesserung der mechanischen Robustheit und der Umweltstabilität des Dünnfilms.

Verbesserung der optischen Eigenschaften

Entfernung von Prozessverunreinigungen

Filme, die mittels Plasma-Enhanced Chemical Vapor Deposition (PECVD) hergestellt werden, enthalten von Natur aus Wasserstoff. RTA ist unerlässlich, um die schwachen Bindungen dieses eingeführten Wasserstoffs zu brechen und ihn aus dem Material zu entfernen.

Erhöhung des Brechungsindex

Die Entfernung von Wasserstoff und die anschließende Verdichtung wirken sich direkt darauf aus, wie Licht durch das Material fließt. Dieser Prozess führt zu einer messbaren Erhöhung des Brechungsindex, einer Schlüsselmetrik für Hochleistungs-Optikbauteile.

Aktivierung der Photonemission

Für Quantenanwendungen ist der "als abgelagerte" Film oft nicht lumineszierend. Der thermische Schock des RTA-Systems aktiviert Einzelphotonenemissionszentren und wandelt den passiven Film in eine funktionale Quelle für Quantenlicht um.

Verständnis der Kompromisse

Der Wasserstoffaustausch

Es gibt einen direkten Kompromiss zwischen dem Wasserstoffgehalt und der Filmdichte. Während Wasserstoff die anfängliche chemische Abscheidung (PECVD) unterstützt, muss er mittels RTA geopfert werden, um die für fortschrittliche Optik erforderliche hohe Dichte und den Brechungsindex zu erreichen.

Thermische Intensität

Im Gegensatz zur allmählichen Ofenglühung beruht RTA auf einer sofortigen Wärmeanwendung. Diese Intensität ist erforderlich, um die spezifische Aktivierungsenergie für Photonenzentren zu erreichen, erfordert jedoch eine präzise Steuerung, um eine Beschädigung des darunter liegenden Substrats zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um die Nützlichkeit Ihrer Siliziumnitridfilme zu maximieren, berücksichtigen Sie Ihre spezifischen Anwendungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf optischer Qualität liegt: Nutzen Sie RTA, um Wasserstoff auszutreiben und den Brechungsindex für eine überlegene Lichtbegrenzung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Quantenanwendungen liegt: Sie müssen RTA einsetzen, um die spezifischen Defekte zu aktivieren, die für eine stabile Einzelphotonenemission erforderlich sind, da unbehandelte Filme nicht lumineszierend bleiben.

Der RTA-Prozess ist die Brücke zwischen einer rohen abgeschiedenen Beschichtung und einer funktionalen, hochleistungsfähigen optischen Komponente.

Zusammenfassungstabelle:

| Merkmal | Auswirkung von RTA auf SiN-Dünnschichten | Auswirkungen auf die Leistung |

|---|---|---|

| Atomstruktur | Induziert atomare Umordnung und Verdichtung | Erhöht mechanische Robustheit und Stabilität |

| Wasserstoffgehalt | Entfernt eingeschlossenen Wasserstoff aus dem PECVD-Prozess | Verbessert chemische Reinheit und Filmdichte |

| Brechungsindex | Messbare Erhöhung des Brechungsindex | Verbessert die Lichtbegrenzung für optische Geräte |

| Lumineszenz | Aktiviert Einzelphotonenemissionszentren | Ermöglicht nicht-lumineszierende Filme für Quantenanwendungen |

| Thermische Geschwindigkeit | Sofortige Hochtemperaturspitzen | Präzise Aktivierung ohne Substratschäden |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Sind Sie bereit, Ihre SiN-Dünnschichten in Hochleistungs-Photonikkomponenten zu verwandeln? KINTEKs fortschrittliche thermische Lösungen bieten die Präzision und Kontrolle, die für die kritische Materialaktivierung erforderlich sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie anpassbare Hochtemperatur-Laböfen, die auf Ihre einzigartigen Verarbeitungsanforderungen zugeschnitten sind.

Maximieren Sie das Potenzial Ihres Materials – kontaktieren Sie noch heute unsere Experten, um das perfekte RTA- oder Ofensystem für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Zachariah O. Martin, Vladimir M. Shalaev. Single-photon emitters in PECVD-grown silicon nitride films: from material growth to photophysical properties. DOI: 10.1515/nanoph-2024-0506

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Warum wird ein Ofen mit programmierter Temperaturregelung für die Katalysatorregeneration benötigt? Sicherstellung der Katalysatorstabilität

- Warum führt die Verwendung eines Umlufttrockenschranks häufig zu einer Vergrößerung der Partikelgröße? Vermeiden Sie Siliziumdioxid-Agglomeration

- Was ist die Hauptaufgabe einer Karbonisierungs-Aushärtungskammer? Hohe Festigkeit in Magnesiumschlackemörtel freisetzen

- Warum ist ein Hochtemperatur-Rohröfen mit Gasflusskontrolle für Li6MnO4-Vorläufer notwendig? Präzise Synthese erreichen

- Warum wird Kupfer (Cu) als Flussmittel bei der AlN-Einkristallzüchtung eingeführt? Verbesserung der Quellstabilität und des Ertrags

- Was ist die Funktion von Magnetronsputteranlagen in Diamant/Cu-Verbundwerkstoffen? Verbesserung der Haftung durch Präzisionsbeschichtung

- Wie beeinflusst die Kalzinierung im Ofen die mikroskopische Morphologie von Kaolin-Katalysatoren? Erhöhung der Oberfläche und Porosität

- Was sind die spezifischen Funktionen eines strömenden 5% H2/Ar-Gasgemisches? Master Thermische Reduktion von Nanopartikeln