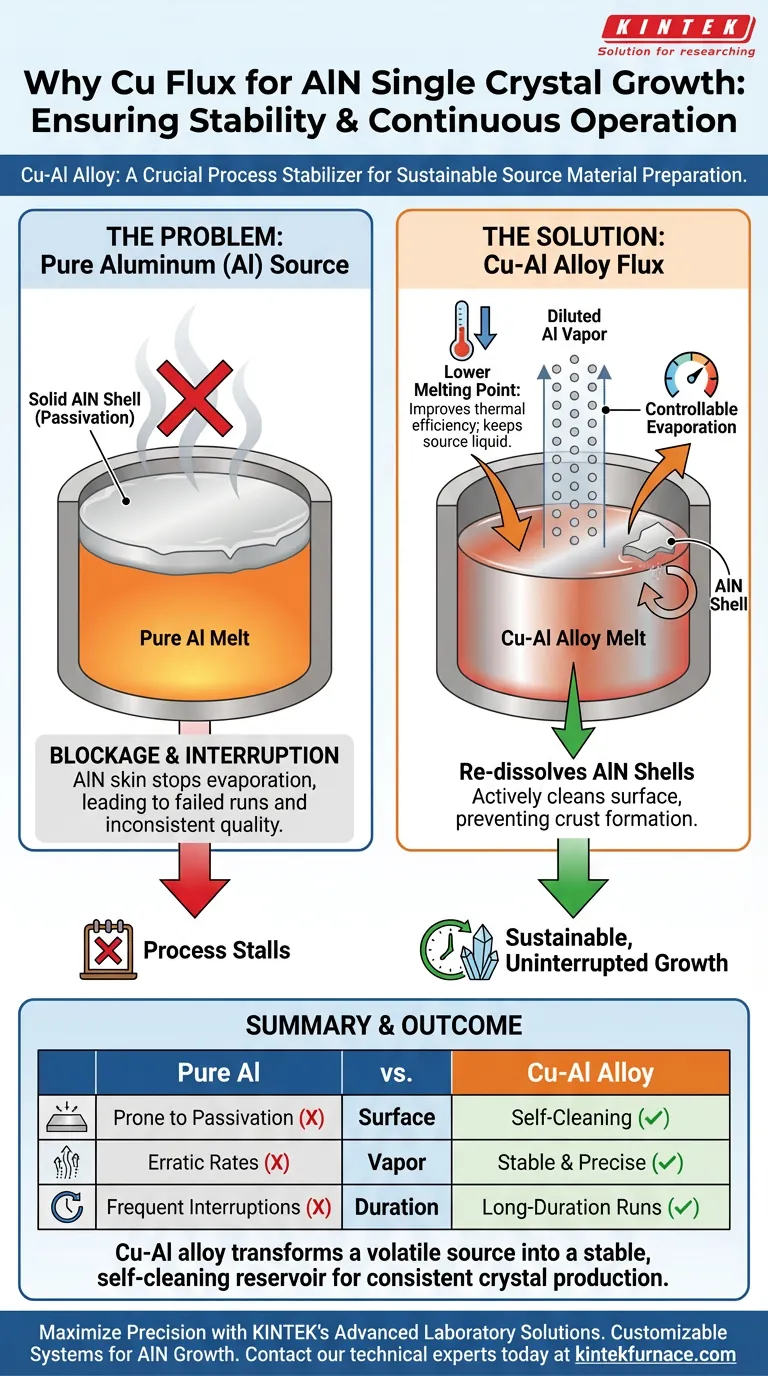

Die Einführung von Kupfer dient als entscheidender Prozessstabilisator. Durch die Legierung von Kupfer (Cu) mit dem Aluminium (Al)-Quellmaterial verändern Sie grundlegend die Thermodynamik der Schmelze, um einen kontinuierlichen Betrieb zu gewährleisten. Diese Modifikation verhindert physikalische Verstopfungen und ermöglicht eine präzise Steuerung der für das Kristallwachstum erforderlichen Verdampfung.

Die Verwendung einer binären Cu-Al-Legierung löst das kritische Problem der Quellpassivierung. Durch die Senkung des Schmelzpunkts und die aktive Auflösung fester Oberflächenkrusten gewährleistet das Flussmittel Kupfer die nachhaltige, ungehinderte Freisetzung von Aluminiumdampf.

Optimierung der Quellschmelze

Um hochwertige Aluminiumnitrid (AlN)-Kristalle zu züchten, muss die Zufuhr von Aluminiumdampf konstant sein. Reine Aluminiumquellen stellen spezifische thermische Herausforderungen dar, die durch die Zugabe von Kupfer wirksam gemildert werden.

Senkung des Schmelzpunkts

Die Bildung einer binären Cu-Al-Legierung verändert die thermischen Eigenschaften des Quellmaterials erheblich. Insbesondere senkt die Anwesenheit von Kupfer den Schmelzpunkt der Legierung im Vergleich zu reinen Aluminiumsystemen.

Diese Reduzierung ermöglicht es, dass das Quellmaterial bei besser handhabbaren Temperaturen in flüssigem Zustand bleibt. Dies verbessert die Gesamtwärmeeffizienz der Vorbereitungsphase.

Kontrolle der Dampfkonzentration

Für die Zufuhr von Spezies für das Kristallwachstum ist Präzision erforderlich. Die Cu-Al-Legierung dient dazu, die aus der Schmelze erzeugte Aluminiumdampfkonzentration zu verdünnen.

Diese Verdünnung verhindert eine übermäßige oder unregelmäßige Freisetzung von Quellmaterial. Sie ermöglicht eine hochgradig kontrollierbare Verdampfungsrate, die für die Aufrechterhaltung der Stöchiometrie des wachsenden Kristalls unerlässlich ist.

Verhinderung von Prozessunterbrechungen

Der bedeutendste technische Vorteil der Einführung von Kupfer liegt in seiner Rolle bei der Aufrechterhaltung der physikalischen Integrität der Verdampfungsoberfläche.

Wiederauflösung von AlN-Schalen

Während des Wachstumsprozesses kann Stickstoff im System mit der Quellschmelze reagieren und eine feste "Haut" oder Schale aus Aluminiumnitrid (AlN) auf der Oberfläche bilden. Wenn diese Schicht nicht kontrolliert wird, blockiert sie die Verdampfung des flüssigen Aluminiums.

Kupfer fördert die Wiederauflösung dieser AlN-Schalen zurück in die Schmelze.

Gewährleistung eines nachhaltigen Wachstums

Durch die Verhinderung der Bildung einer dichten, blockierenden AlN-Kruste bleibt der Verdampfungspfad offen. Diese Fähigkeit ist entscheidend für einen nachhaltigen, lang andauernden Wachstumsprozess, ohne dass Unterbrechungen zur Reinigung oder zum Zurücksetzen des Quellmaterials erforderlich sind.

Verständnis der Betriebsrisiken

Obwohl die Cu-Al-Legierung erhebliche Vorteile bietet, ist es wichtig, die spezifischen betrieblichen Fallstricke zu verstehen, die sie vermeiden soll. Das Hauptrisiko bei diesem Prozess ist die Quellpassivierung.

Die Folge einer Blockade

Ohne die Auflösungswirkung des Flussmittels Kupfer schafft die Bildung einer AlN-Schale eine physikalische Barriere auf der Schmelze.

Diese Barriere stoppt die Zufuhr von Aluminiumdampf zur Kristalloberfläche. Sobald die Quelle blockiert ist, stagniert der Wachstumsprozess effektiv, was zu fehlgeschlagenen Läufen oder inkonsistenter Kristallqualität führt.

Die richtige Wahl für Ihr Ziel

Bei der Vorbereitung von Quellmaterialien für das AlN-Wachstum ist die Einbeziehung von Kupfer eine strategische Entscheidung, die auf Ihren spezifischen Stabilitätsanforderungen basiert.

- Wenn Ihr Hauptaugenmerk auf Prozesskontinuität liegt: Integrieren Sie Kupfer, um die Bildung von Oberflächenkrusten zu verhindern und lang andauernde, ununterbrochene Wachstumsläufe zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Ratenkontrolle liegt: Nutzen Sie die Cu-Al-Legierung, um die Dampfkonzentration zu verdünnen, was eine präzise Feinabstimmung der Verdampfungsrate ermöglicht.

Letztendlich verwandelt die Cu-Al-Legierung eine flüchtige, zu Verstopfungen neigende Quelle in ein stabiles, selbstreinigendes Reservoir für eine konsistente Kristallproduktion.

Zusammenfassungstabelle:

| Merkmal | Reine Aluminiumquelle | Cu-Al-Legierungsquelle |

|---|---|---|

| Oberflächenzustand | Neigt zu fester AlN-Schale (Passivierung) | Selbstreinigend; löst AlN-Kruste wieder auf |

| Dampfkontrolle | Hohe, unregelmäßige Verdampfungsraten | Verdünnte, stabile und präzise Konzentration |

| Schmelzpunkt | Höher | Gesunken für bessere thermische Effizienz |

| Prozessdauer | Häufige Unterbrechungen aufgrund von Verstopfungen | Nachhaltig für lang andauernde Wachstumsläufe |

Maximieren Sie Ihre Kristallwachstumspräzision mit KINTEK

Sorgen Sie für unterbrechungsfreie Produktion und überlegene Materialstöchiometrie mit den fortschrittlichen Laborlösungen von KINTEK. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die anspruchsvollen thermischen Anforderungen des AlN-Einkristallwachstums und der Quellmaterialvorbereitung zu erfüllen.

Lassen Sie nicht zu, dass die Quellpassivierung Ihre Forschung ins Stocken bringt. Kontaktieren Sie noch heute unsere technischen Experten, um zu erfahren, wie unsere Hochtemperaturöfen die Stabilität und Kontrolle bieten, die Ihr Labor benötigt.

Visuelle Anleitung

Referenzen

- Xiaochun Tao, Zhanggui Hu. Growth of Spontaneous Nucleation AlN Crystals by Al-Base Alloy Evaporation in Nitrogen Atmosphere. DOI: 10.3390/cryst14040331

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche experimentellen Bedingungen bieten physikalische Eigenschaftsmesssysteme für TaAs2? Erkunden Sie Kryotransport

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Herstellung von 6FDA-TFDB-Dichtmembranen?

- Was ist der Hauptzweck eines Hochtemperatur-Ofens bei der Ammoniakzersetzung? Maximierung der thermischen Aktivierung

- Was ist die Funktion der kontrollierten Heißluftstrombehandlung bei der ZnO-Trocknung? Beherrschung von Oberflächenebene und Spannungsreduzierung

- Welche Rolle spielt die Hochvakuum-Siegeltechnologie? Präzisionssynthese von Hochleistungs-Kupfersulfid

- Wie trägt ein Labor-Vakuumtrockenschrank zur Dichte von PBI-Hybridmembranen bei? Erreicht überlegene Membrandichte

- Welche Rolle spielt ein Industrieofen in der Trocknungsphase von Rosa roxburghii Biochar? Strukturelle Integrität sichern

- Was sind die wichtigsten Vorteile von Elektroöfen in verschiedenen Industrien? Steigern Sie die Effizienz und Präzision Ihrer Prozesse