Im Kern sind die Hauptvorteile von Elektroöfen eine unübertroffene Präzision, eine hohe Betriebseffizienz und die Fähigkeit, extreme Prozessbedingungen zu erreichen. Im Gegensatz zu befeuerten Alternativen wandeln Elektroöfen elektrische Energie direkt in Wärme im Arbeitsraum um, wodurch Bediener ein Maß an Kontrolle erhalten, das sich direkt in verbesserter Produktqualität und reduziertem Ausschuss niederschlägt.

Die Entscheidung für einen Elektroofen ist fundamental eine Entscheidung für Prozesskontrolle. Während befeuerte Öfen Wärme liefern, bieten Elektroöfen eine hochgradig steuerbare thermische Umgebung, die Fertigungsergebnisse ermöglicht, die sonst oft schwierig oder unmöglich zu erzielen wären.

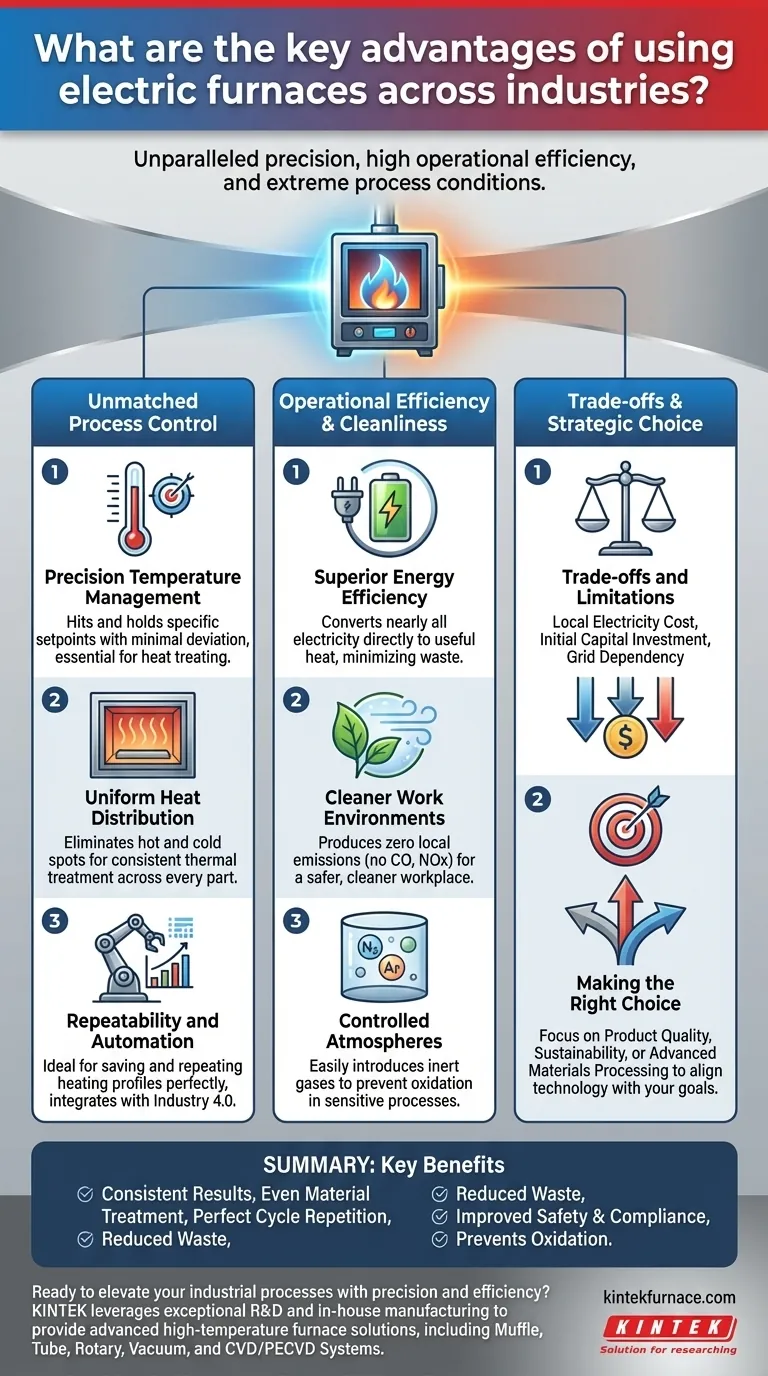

Der Kernvorteil: Unübertroffene Prozesskontrolle

Das definierende Merkmal eines Elektroofens ist seine Fähigkeit, präzise gesteuert zu werden. Diese Kontrolle ist die Wurzel der meisten seiner anderen Vorteile.

Präzises Temperaturmanagement

Elektrische Heizelemente, wie Widerstandsspulen oder Induktionssysteme, ermöglichen sehr feine Anpassungen der Leistungsabgabe. Dies ermöglicht es dem Ofen, einen bestimmten Temperaturesollwert mit minimaler Abweichung, oft innerhalb eines einzigen Grades, zu erreichen und zu halten.

Dieses Maß an Präzision ist entscheidend bei Prozessen wie Wärmebehandlung, Glühen und Sintern, bei denen geringfügige Temperaturschwankungen eine ganze Materialcharge ruinieren können.

Gleichmäßige Wärmeverteilung

Da die Heizelemente strategisch in der gesamten Ofenkammer platziert werden können, sorgen sie für gleichmäßige Wärme. Dies eliminiert die heißen und kalten Stellen, die bei befeuerten Öfen üblich sind, bei denen die Wärme von einem einzigen Brenner ausgeht.

Die Gleichmäßigkeit stellt sicher, dass jeder Teil des Produkts exakt die gleiche thermische Behandlung erhält, was zu konsistenten Materialeigenschaften und vorhersagbaren Ergebnissen führt.

Reproduzierbarkeit und Automatisierung

Die digitale Natur der Elektroofensteuerung macht sie ideal für die Automatisierung. Sobald ein erfolgreiches Heizprofil etabliert ist, kann es perfekt für Tausende von Zyklen gespeichert und wiederholt werden.

Dies beseitigt Bedienerschwankungen und lässt sich nahtlos in moderne, datengesteuerte Fertigungssysteme (Industrie 4.0) integrieren, was eine vollständige Prozessprotokollierung und Qualitätssicherung ermöglicht.

Steuerung in Betriebseffizienz umwandeln

Präzise Steuerung und eine sauberere Heizmethode schaffen spürbare Vorteile für die Bilanz und das Betriebsumfeld einer Anlage.

Überlegene Energieeffizienz

Elektroöfen sind am Einsatzort erheblich energieeffizienter. Fast die gesamte verbrauchte Elektrizität wird direkt in nutzbare Wärme umgewandelt.

Im Gegensatz dazu verlieren Verbrennungsofen einen erheblichen Teil der Energie als heiße Abgase durch einen Schornstein. Das bedeutet, dass mehr von Ihrem Energiebudget für das Erhitzen Ihres Produkts aufgewendet wird und nicht für die Außenluft.

Sauberere Arbeitsumgebungen

Da keine Verbrennung vor Ort stattfindet, erzeugen Elektroöfen keine lokalen Emissionen. Es gibt keine Nebenprodukte wie Kohlenmonoxid (CO), Stickoxide (NOx) oder Partikel.

Dies führt zu einer sichereren und saubereren Umgebung für Mitarbeiter und reduziert drastisch die Notwendigkeit komplexer Lüftungs- und Emissionsüberwachungssysteme, was die Einhaltung von Vorschriften vereinfacht.

Kontrollierte Atmosphären

Das Fehlen der Verbrennung macht es einfach, die Atmosphäre im Ofen zu kontrollieren. Sie können problemlos Inertgase wie Stickstoff oder Argon einleiten, um die Oxidation empfindlicher Materialien zu verhindern.

Diese Fähigkeit ist unerlässlich für die Herstellung von hochwertigen Metallen, fortschrittlichen Keramiken und elektronischen Komponenten, die durch den Kontakt mit Sauerstoff bei hohen Temperaturen beschädigt würden.

Abwägungen und Einschränkungen verstehen

Obwohl leistungsstark, sind Elektroöfen nicht die universelle Lösung. Ihre Wirksamkeit hängt von spezifischen betrieblichen und wirtschaftlichen Faktoren ab.

Die Kosten für Elektrizität

Der bedeutendste Faktor sind die örtlichen Stromkosten. In Regionen, in denen Elektrizität teuer ist, können die Betriebskosten eines Elektroofens die eines Erdgas-Pendants übersteigen, selbst wenn man die höhere Effizienz berücksichtigt.

Anfangsinvestition

Hochleistungs-Elektroöfen, insbesondere solche für Spezialanwendungen oder sehr hohe Temperaturen, können höhere Anschaffungskosten aufweisen als vergleichbare befeuerte Geräte.

Netzabhängigkeit

Ein Elektroofen ist vollständig von einer stabilen Stromversorgung abhängig. Stromausfälle unterbrechen die Produktion, und große Öfen können eine erhebliche Belastung für die elektrische Infrastruktur einer Anlage darstellen, was manchmal kostspielige Service-Upgrades erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heiztechnologie erfordert die Abstimmung ihrer Vorteile mit Ihrem primären industriellen Ziel.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Konsistenz liegt: Die präzise Temperaturkontrolle und Gleichmäßigkeit eines Elektroofens sind seine wertvollsten Güter.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Betriebssauberkeit liegt: Die lokalen Emissionsfreiheit und die hohe Energieeffizienz eines Elektroofens sind die Haupttreiber.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung fortschrittlicher Materialien liegt: Die Fähigkeit des Elektroofens, hohe Temperaturen und kontrollierte Atmosphären zu erreichen, ermöglicht Anwendungen, die sonst unmöglich wären.

Letztendlich ist die Wahl eines Elektroofens eine strategische Investition in Prozesskontrolle und Fertigungskompetenz.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Präzises Temperaturmanagement | Hält spezifische Temperaturen mit minimaler Abweichung für konsistente Ergebnisse |

| Gleichmäßige Wärmeverteilung | Eliminiert heiße/kalte Stellen für gleichmäßige Materialbehandlung |

| Reproduzierbarkeit und Automatisierung | Ermöglicht perfekte Zykluswiederholung und Integration in Industrie 4.0 |

| Überlegene Energieeffizienz | Wandelt fast die gesamte Elektrizität in nutzbare Wärme um und reduziert Abfall |

| Sauberere Arbeitsumgebungen | Keine lokalen Emissionen, verbessert Sicherheit und Compliance |

| Kontrollierte Atmosphären | Ermöglicht die Verwendung von Inertgasen zur Vermeidung von Oxidation bei empfindlichen Prozessen |

Bereit, Ihre industriellen Prozesse mit Präzision und Effizienz zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Elektroöfen Ihre Produktqualität und betriebliche Nachhaltigkeit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision