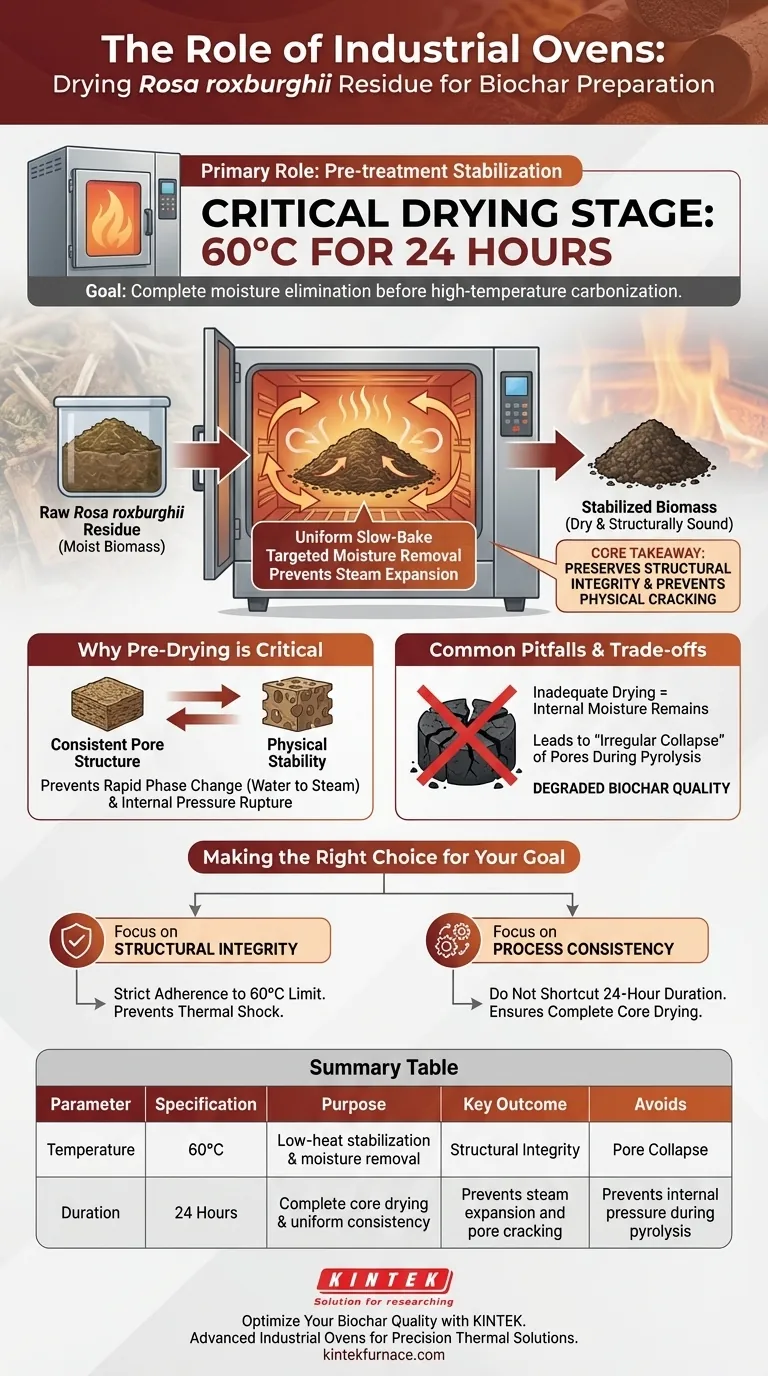

Die Hauptaufgabe des Industrieofens in diesem Prozess besteht darin, als kritischer Vorbehandlungsschritt zur Stabilisierung zu dienen. Insbesondere wird der Ofen verwendet, um den Rosa roxburghii Rückstand bei 60 °C für 24 Stunden zu trocknen, um die Feuchtigkeit vollständig aus der Biomasse zu entfernen, bevor sie in die Hochtemperatur-Karbonisierungsphase eintritt.

Kernbotschaft Die Trocknungsphase dient nicht nur der Wasserentfernung, sondern auch der Erhaltung der strukturellen Integrität des Materials. Durch die langsame Entfernung von Feuchtigkeit bei niedrigen Temperaturen verhindern Sie die schnelle Dampfexpansion, die während der intensiven Hitze der Pyrolyse zu physischen Rissen und Porenkollaps führt.

Die Mechanik der Trocknungsphase

Spezifische Prozessparameter

Speziell für Rosa roxburghii Rückstände ist Präzision entscheidend. Das Protokoll erfordert die Aufrechterhaltung einer konstanten Temperatur von 60 °C für eine kontinuierliche Dauer von 24 Stunden.

Gezielte Feuchtigkeitsentfernung

Diese verlängerte Dauer gewährleistet die vollständige Entfernung der freien Feuchtigkeit, die in der Biomasse enthalten ist. Im Gegensatz zu Blitz-Trocknungsmethoden stellt dieser langsame Backprozess sicher, dass das Material von der Oberfläche bis zum inneren Kern gleichmäßig getrocknet wird.

Warum Vortrocknung für die Qualität entscheidend ist

Verhinderung von strukturellen Rissen

Wenn während der anschließenden Hochtemperatur-Karbonisierung Feuchtigkeit im Rückstand verbleibt, verdampft sie sofort. Diese schnelle Phasenänderung von Wasser zu Dampf erzeugt einen enormen Innendruck.

Dieser Druck führt dazu, dass das Rohmaterial bricht oder reißt. Der Industrieofen eliminiert dieses Risiko, indem er das Wasser entfernt, bevor die Hitze so intensiv wird, dass eine explosive Verdampfung stattfindet.

Gewährleistung der physikalischen Stabilität

Die physikalischen Eigenschaften des fertigen Biochars hängen stark von der Integrität des Rohmaterials ab. Indem Rissbildung früh im Prozess verhindert wird, stellt der Ofen sicher, dass das Material während des gesamten Umwandlungsprozesses eine stabile physikalische Struktur beibehält.

Häufige Fallstricke und Kompromisse

Das Risiko unzureichender Trocknung

Das überstürzte Durchführen dieser Phase ist ein häufiger Fehler. Wenn die Trocknungszeit verkürzt wird oder die Temperatur zu niedrig ist, um das Material vollständig zu durchdringen, bleibt interne Feuchtigkeit zurück.

Diese Restfeuchtigkeit führt zu einem "unregelmäßigen Kollaps" der Porenstruktur während der Pyrolyse. Dies mindert die Qualität des Biochars und macht ihn für Anwendungen, die eine hohe Oberfläche oder Porosität erfordern, weniger wirksam.

Temperaturempfindlichkeit

Während andere Materialien wie Ölpalmschalen oder Kokosnussschalen höhere Trocknungstemperaturen (100 °C–120 °C) erfordern können, verwendet Rosa roxburghii eine sanftere Temperatur von 60 °C. Eine Abweichung von dieser spezifischen Temperatur könnte die Biomassechemie vorzeitig verändern oder sie nicht effizient trocknen.

Die richtige Wahl für Ihr Ziel treffen

Der Industrieofen fungiert als Torwächter zwischen roher Biomasse und hochwertigem Biochar.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Stellen Sie die strikte Einhaltung des Grenzwerts von 60 °C sicher, da diese sanfte Wärme einen thermischen Schock verhindert, bevor das Material bereit ist.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Kürzen Sie nicht die 24-stündige Dauer ab, da die Konsistenz des Endprodukts von der absoluten Entfernung interner Feuchtigkeitsnester abhängt.

Der Erfolg bei der Biochar-Produktion wird nicht nur dadurch bestimmt, wie Sie das Material verbrennen, sondern auch dadurch, wie gut Sie es vorbereiten.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Temperatur | 60°C | Sanfte Stabilisierung & Feuchtigkeitsentfernung |

| Dauer | 24 Stunden | Vollständige Kern-Trocknung & gleichmäßige Konsistenz |

| Wichtigstes Ergebnis | Strukturelle Integrität | Verhindert Dampfexpansion und Porenbildung |

| Vermeidet | Pore Kollaps | Verhindert Innendruck während der Pyrolyse |

Optimieren Sie Ihre Biochar-Qualität mit KINTEK

Maximieren Sie die strukturelle Integrität und die Oberfläche Ihres Biochars mit präzisen thermischen Lösungen von KINTEK. Ob Sie Rosa roxburghii oder komplexe Biomaterialien verarbeiten, unsere fortschrittlichen Industrieöfen und Hochtemperatursysteme bieten die exakte thermische Kontrolle, die erforderlich ist, um Porenkollaps zu verhindern und konsistente Ergebnisse zu gewährleisten.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Unsere Systeme sind für präzise Forschung und industrielle Zuverlässigkeit gebaut.

- Vielseitige Lösungen: Von Muffel- und Röhrenöfen bis hin zu Vakuum- und CVD-Systemen decken wir jede Phase des Karbonisierungsprozesses ab.

- Maßgeschneidert für Ihre Bedürfnisse: Alle Systeme sind vollständig an Ihre spezifischen Biomasseanforderungen anpassbar.

Bereit, die Effizienz und Produktqualität Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Yong Dai, Ruyi Zheng. Adsorption and removal of pentavalent antimony from water by biochar prepared from modified rosa roxburghii residue. DOI: 10.3389/fenvs.2024.1540638

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Wie funktionieren Wärmebehandlungsöfen? Meistern Sie die thermische Kontrolle und Atmosphäre für überragende Materialeigenschaften

- Was ist ein Durchlaufofen? Die Lösung mit hohem Volumen für effiziente thermische Prozesse

- Wie bewertet ein Hochtemperatur-TOC-Analysator die Leistung von RCM NSs? Überprüfung der Mineralisierung vs. Entfärbung

- Warum wird ein Präzisions-Trockenschrank mit konstanter Temperatur für Biokohle benötigt? Schutz empfindlicher Porenstrukturen

- Wie mildert eine beheizte Substratoberfläche den Kaffee-Rand-Effekt ab? Verbesserung der Druckpräzision von Ag2Se

- Welcher Mechanismus verursacht die Bildung von Mikrorissen in Zinkklinker während der Mikrowellenerwärmung? Steigerung der Laugungseffizienz

- Warum Nanopulver in einem Industrieofen vorbehandeln? Optimierung von Epoxid-Nanokomposit-Festigkeit und -Konsistenz

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr