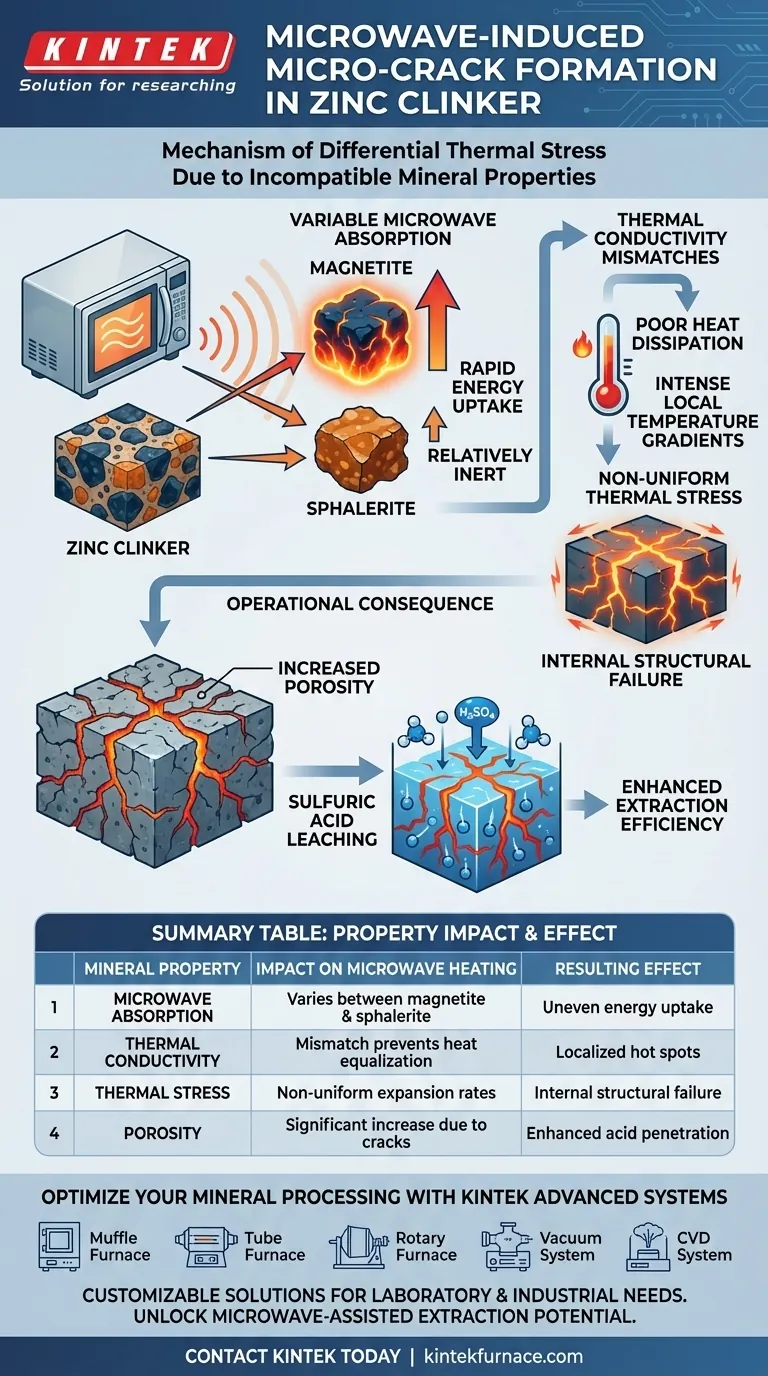

Die Bildung von Mikrorissen in Zinkklinker ist eine direkte Folge inkompatibler physikalischer Eigenschaften seiner Bestandteile, wenn diese Mikrowellenenergie ausgesetzt werden. Da Komponenten wie Magnetit und Sphalerit unterschiedlich auf elektromagnetische Felder reagieren, erwärmen sie sich mit unterschiedlichen Geschwindigkeiten, was zu internen strukturellen Fehlern führt.

Der Kernmechanismus ist thermische Spannungsunterschiede. Unterschiede in den Mikrowellenabsorptionskapazitäten und der Wärmeleitfähigkeit zwischen den Mineralien erzeugen intensive lokale Temperaturgradienten, die nicht-uniforme Spannungen erzeugen, die den Klinker brechen.

Die Physik der differentiellen Erwärmung

Variable Mikrowellenabsorption

Zinkklinker ist ein heterogenes Material, das aus verschiedenen Mineralien besteht, insbesondere Magnetit und Sphalerit.

Diese Komponenten verhalten sich nicht einheitlich; sie besitzen deutlich unterschiedliche Mikrowellenabsorptionskapazitäten.

Wenn das Mikrowellenfeld angelegt wird, kann ein Mineral Energie schnell absorbieren, während ein anderes relativ träge bleibt, was zu sofortigen Unterschieden bei der Energieaufnahme führt.

Fehlende Übereinstimmung der Wärmeleitfähigkeit

Zusätzlich zur unterschiedlichen Energieabsorption unterscheiden sich diese Mineralien auch in ihrer Wärmeleitfähigkeit.

Diese Eigenschaft bestimmt, wie schnell Wärme durch das Material wandert.

Die fehlende Übereinstimmung bedeutet, dass selbst wenn Wärme erzeugt wird, sie sich nicht gleichmäßig über den Klinker verteilen oder ausgleichen kann, was die Isolierung von Hochtemperaturzonen verschärft.

Vom thermischen Gradienten zum Bruch

Intensive lokale Temperaturgradienten

Die Kombination aus ungleichmäßiger Absorption und unterschiedlicher Leitfähigkeit führt zu intensiven lokalen Temperaturgradienten.

Bestimmte Stellen innerhalb der Klinkerstruktur werden signifikant heißer als ihre unmittelbare Umgebung.

Nicht-uniforme thermische Spannungen

Diese scharfen Temperaturunterschiede führen zu nicht-uniformen thermischen Spannungen.

Wenn verschiedene Teile des Materials versuchen, sich mit unterschiedlichen Raten auszudehnen, übersteigt die innere Spannung die strukturelle Festigkeit des Materials.

Diese physikalische Spannung erzeugt ein Netzwerk zahlreicher Mikrorisse im gesamten Klinker.

Verständnis der betrieblichen Konsequenz

Erhöhte Porosität

Das primäre physikalische Ergebnis dieses Rissbildungsmechanismus ist eine signifikante Erhöhung der Porosität des Zinkklinkers.

Das Material verwandelt sich von einem dichten Festkörper in eine Struktur, die von mikroskopischen Rissen durchzogen ist.

Die Rolle bei der Laugung

Obwohl "Rissbildung" destruktiv klingt, ist sie in diesem Zusammenhang funktionell vorteilhaft.

Diese Risse wirken als Kanäle, die es Schwefelsäurelaugungslösungen ermöglichen, tief in das Material einzudringen.

Dies erleichtert eine effizientere chemische Extraktion, indem eine größere Oberfläche für das Laugungsmittel freigelegt wird.

Die richtige Wahl für Ihr Ziel treffen

Um diesen Mechanismus effektiv zu nutzen, berücksichtigen Sie Ihr spezifisches Ziel bei der Zinkverarbeitung:

- Wenn Ihr Hauptaugenmerk auf der Extraktionseffizienz liegt: Erkennen Sie, dass Mikrorissbildung ein wünschenswertes Ergebnis ist, das die Eindringtiefe von Schwefelsäurelösungen direkt verbessert.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Überwachen Sie die Mineralzusammensetzung (insbesondere den Gehalt an Magnetit und Sphalerit), da deren Wechselwirkung mit dem Mikrowellenfeld die treibende Kraft für diese thermische Beanspruchung ist.

Das Verständnis der Verbindung zwischen Mineral eigenschaften und thermischer Beanspruchung ist der Schlüssel zur Optimierung der mikrowellenunterstützten Zinklaugung.

Zusammenfassungstabelle:

| Mineral eigenschaft | Auswirkung auf Mikrowellenerwärmung | Ergebnis |

|---|---|---|

| Mikrowellenabsorption | Variiert zwischen Magnetit & Sphalerit | Ungleichmäßige Energieaufnahme |

| Wärmeleitfähigkeit | Fehlende Übereinstimmung verhindert Wärmeausgleich | Lokalisierte Hotspots |

| Thermische Spannung | Nicht-uniforme Ausdehnungsraten | Interner struktureller Fehler |

| Porosität | Signifikante Erhöhung durch Risse | Verbesserte Säurepenetration |

Optimieren Sie Ihre Mineralverarbeitung mit KINTEK Advanced Systems

Erschließen Sie das volle Potenzial der mikrowellenunterstützten Extraktion mit präzisionsgefertigten Geräten. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Labor- oder Industrieanforderungen angepasst werden können.

Ob Sie eine verbesserte Laugungsporosität anstreben oder eine präzise Kontrolle über thermische Gradienten benötigen, unser Team steht bereit, um Ihnen bei der Entwicklung der perfekten Lösung zu helfen. Kontaktieren Sie KINTEK noch heute, um die Effizienz Ihres Labors zu steigern!

Visuelle Anleitung

Referenzen

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Strahlungstrockenschrank bei der Zeolithmodifikation benötigt? Gewährleistung struktureller Integrität & Präzision

- Wie hoch ist die Temperatur eines Sinterofens? Von 1100°C bis 2200°C+ für Ihr Material

- Was ist der Zweck der Ozon (O3)-Behandlung nach der AS-ALD von Al2O3? Erhöhung der Filmreinheit und -dichte

- Welche Rolle spielt ein Hochleistungs-Thermostatofen bei der Bestimmung des Feuchtigkeitsgehalts von Zuckerrüben-Nebenprodukten?

- Was sind die strukturellen Vorteile von spezialisierten Kristallzüchtungsöfen für CZT? Hochreine Einkristalle erzielen

- Welchen Effekt hat eine Laborheizplatte auf 2D-Material-Heterostrukturen? Verbesserung der Qualität der Zwischenschichtbindung

- Welche Kernparameter liefert ein Sessile-Drop-Ofen für Quarzglas? Beherrschen Sie die Hochtemperatur-Materialbewertung

- Wie erhält eine konstante Umgebungstemperatur die experimentelle Validität? Gewährleistung von Präzision bei Sulfatangriffstests