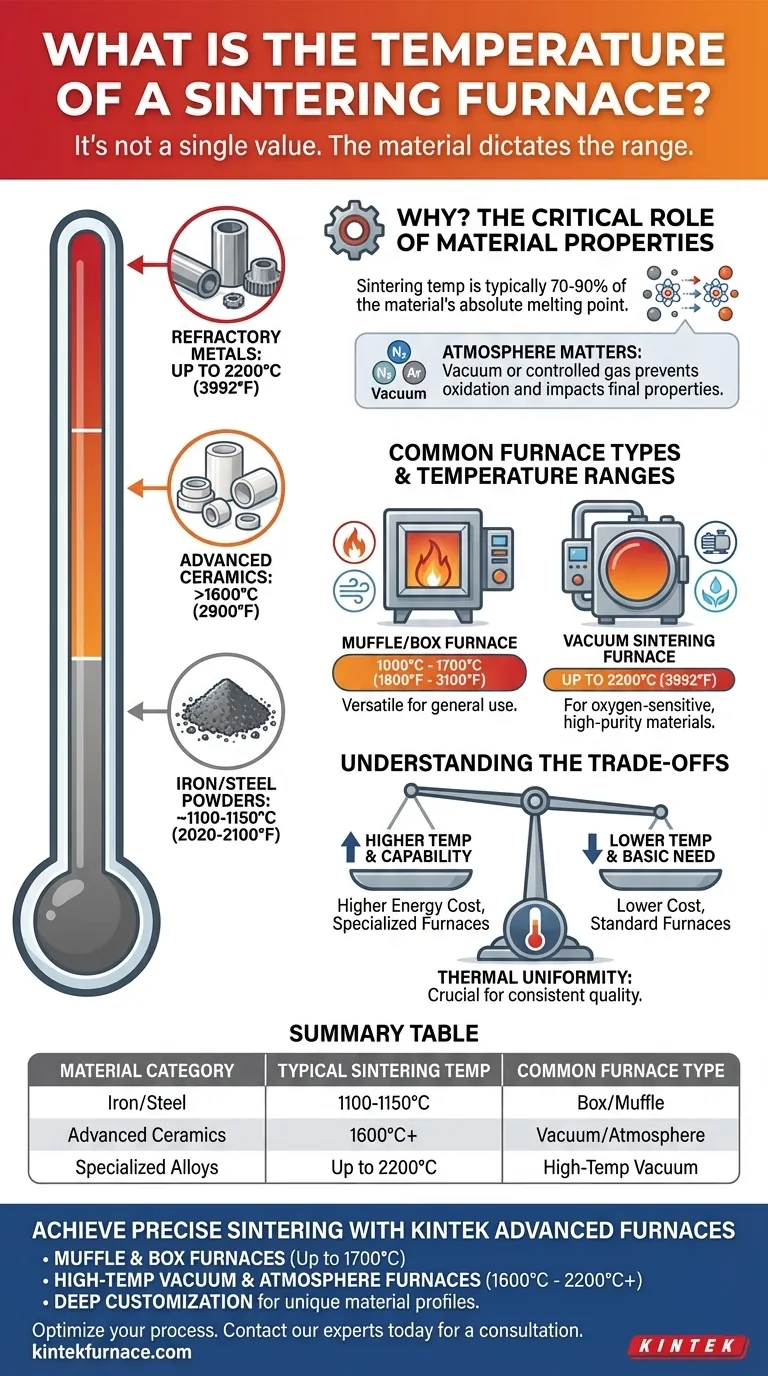

Die Temperatur eines Sinterofens ist kein Einzelwert, sondern ein spezifischer Bereich, der durch das zu verarbeitende Material bestimmt wird. Bei der gängigen Pulvermetallurgie mit Eisen liegt die Temperatur typischerweise bei etwa 1100–1150°C (2020–2100°F). Bei fortschrittlichen Keramiken oder hochschmelzenden Metallen können die Temperaturen jedoch weitaus höher sein und in speziellen Vakuum- oder Schutzgasöfen oft 1600°C (2900°F) überschreiten.

Die zentrale Erkenntnis ist, dass die Sintertemperatur vollständig durch die Eigenschaften des Materials und die gewünschte Enddichte bestimmt wird. Der Ofen ist lediglich das Werkzeug, das ausgewählt wird, um diese erforderliche Temperatur zu erreichen und präzise zu steuern, sei es für Stahl, Keramik oder exotische Legierungen.

Warum die Temperatur keine einzelne Zahl ist

Die Frage „Wie hoch ist die Temperatur eines Sinterofens?“ ist vergleichbar mit der Frage „Wie schnell fährt ein Fahrzeug?“ Die Antwort hängt vollständig von der Art des Fahrzeugs und seinem Zweck ab. Das gleiche Prinzip gilt hier, wobei das Material die thermischen Anforderungen vorgibt.

Die entscheidende Rolle der Materialeigenschaften

Beim Sintern wird ein verdichtetes Pulver auf eine Temperatur erhitzt, die hoch genug ist, damit Atome über die Korngrenzen diffundieren und sich miteinander verbinden.

Diese Temperatur liegt typischerweise bei 70 % bis 90 % des absoluten Schmelzpunkts des Materials. Ein Material mit niedrigerem Schmelzpunkt wie Aluminium sintert bei einer weitaus niedrigeren Temperatur als ein hochschmelzendes Metall wie Wolfram.

Beispielsweise ist das Sintern von eisenbasierten Pulvern bei ca. 1120°C effektiv, da es weit unter dem Schmelzpunkt von Eisen (ca. 1538°C) liegt, aber hoch genug, um die Atomdiffusion zu aktivieren und die Partikel zu verbinden.

Der Einfluss des Sinterprozesses

Die Atmosphäre im Ofen ist ebenso wichtig wie die Temperatur. Vakuumsintern oder Sintern in einer kontrollierten Gasatmosphäre (wie Stickstoff oder Argon) verhindert Oxidation und ist für reaktive Materialien oder Hochreine-Anwendungen unerlässlich.

Diese Umgebung kann manchmal andere Temperaturprofile als das Sintern an der Luft ermöglichen und beeinflusst die Endeigenschaften des Bauteils.

Gängige Ofentypen und ihre Temperaturbereiche

Es gibt verschiedene Ofenkonstruktionen, um den unterschiedlichen Temperatur- und Atmosphärenanforderungen verschiedener Materialien gerecht zu werden.

Muffel- und Kammeröfen

Diese werden häufig für allgemeine Wärmebehandlungen und das Sintern verwendet. Sie bieten eine gute Temperaturkontrolle in einem typischen Bereich von 1000°C bis 1700°C (1800°F bis 3100°F).

Ihr Hauptvorteil liegt in der Vielseitigkeit für die Verarbeitung einer breiten Palette von Materialien in Luftatmosphäre.

Vakuumsinteröfen

Vakuumöfen wurden für sauerstoffempfindliche Materialien und Hochleistungsanwendungen entwickelt und schaffen eine saubere Umgebung, um Kontamination zu verhindern.

Sie können sehr hohe Temperaturen erreichen, wobei viele Systeme bis zu 1600°C (2912°F) arbeiten und einige spezialisierte Einheiten 2200°C (3992°F) oder mehr erreichen.

Die Abwägungen verstehen

Die Auswahl einer Sintertemperatur und eines Ofens beinhaltet das Abwägen von Leistung, Kosten und Materialwissenschaft. Es ist eine Entscheidung mit klaren technischen Kompromissen.

Temperatur vs. Energiekosten

Das Erreichen und Halten höherer Temperaturen erfordert exponentiell mehr Energie. Dies schlägt sich direkt in höheren Betriebskosten nieder.

Einen Ofen bei 1600°C zu betreiben, ist erheblich teurer als ihn bei 1100°C zu betreiben. Daher ist die Verwendung der niedrigstmöglichen effektiven Temperatur für Ihr Material der Schlüssel zur Prozesseffizienz.

Ofenkapazität vs. Materialbedarf

Es gibt keinen „Einheits-Ofen“. Ein Standard-Kammerofen ist für viele Stahlkomponenten vollkommen ausreichend, aber völlig ungeeignet für das Sintern von Wolframkarbid, das weitaus höhere Temperaturen und eine kontrollierte Atmosphäre erfordert.

Eine Überdimensionierung des Ofens (z. B. der Kauf eines 2200°C-Vakuumofens zum Sintern von Bronze) führt zu unnötigen Investitionskosten und betrieblicher Komplexität.

Die Bedeutung von Gleichmäßigkeit und Kontrolle

Das Erreichen einer Spitzentemperatur reicht nicht aus. Der Schlüssel zur Qualität ist die thermische Gleichmäßigkeit – die Gewährleistung, dass jeder Teil des Bauteils exakt die gleiche Temperatur erreicht und hält.

Öfen mit fortschrittlichen Heizelementen und Isolierung sind für diese präzise Steuerung ausgelegt. Ein Mangel an Gleichmäßigkeit kann zu inkonsistenter Dichte, Verzug oder fehlerhaften Teilen führen.

Die richtige Wahl für Ihr Ziel treffen

Um die korrekte Temperatur zu bestimmen, müssen Sie zuerst Ihr Material und Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Standard-Pulvermetallurgie liegt (z. B. Eisen- oder Stahlteile): Ihre Zieltemperatur liegt wahrscheinlich im Bereich von 1100–1150°C (2020–2100°F).

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Keramiken oder hochschmelzenden Metallen liegt: Sie benötigen einen Hochtemperatur-Vakuum- oder Schutzgasofen, der 1600°C oder höher erreichen kann.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Qualitätskontrolle liegt: Priorisieren Sie einen Ofen, der für seine Temperaturhomogenität und präzise Steuerung bekannt ist, nicht nur für seine maximale Temperaturangabe.

Letztendlich ist die richtige Sintertemperatur diejenige, die Ihre gewünschten Materialeigenschaften präzise und effizient erreicht.

Zusammenfassungstabelle:

| Materialkategorie | Typischer Sintertemperaturbereich | Gängiger Ofentyp |

|---|---|---|

| Eisen-/Stahlpulver | 1100°C - 1150°C (2020°F - 2100°F) | Kammer- / Muffelofen |

| Fortschrittliche Keramiken / Hochschmelzende Metalle | 1600°C+ (2900°F+) | Vakuum- / Schutzgasofen |

| Speziallegierungen | Bis zu 2200°C (3992°F) | Hochtemperatur-Vakuumofen |

Präzises Sintern für Ihr spezifisches Material erreichen

Die Ermittlung der exakten Temperatur und der Ofenumgebung ist entscheidend, um die gewünschte Dichte und die Eigenschaften Ihrer gesinterten Bauteile zu erreichen. Geben Sie sich nicht mit einer Einheitslösung zufrieden.

Die fortschrittlichen Hochtemperaturöfen von KINTEK sind für diese Präzision ausgelegt. Ob Sie mit Standard-Pulvermetallurgie oder fortschrittlichen Keramiken arbeiten, unsere Lösungen liefern die exakte thermische Kontrolle und Gleichmäßigkeit, die Sie benötigen.

- Muffel- & Kammeröfen für robuste Prozesse bis 1700°C.

- Hochtemperatur-Vakuum- & Atmosphärenöfen für empfindliche Materialien, die 1600°C bis 2200°C+ in einer reinen Umgebung erfordern.

- Tiefe Anpassung, um Ihr einzigartiges Materialprofil und Ihre Prozessanforderungen zu erfüllen, gestützt auf unsere hausinterne F&E und Fertigung.

Lassen Sie uns Ihnen helfen, Ihren Sinterprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten für eine auf Ihr Material und Ihre Ziele zugeschnittene Beratung.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität