Der Strahlungstrockenschrank ist das primäre Instrument zur kontrollierten Entfernung von freiem Wasser aus natürlichen Zeolithen während Modifikationsstufen wie Waschen, Imprägnieren und Entsilizieren. Er arbeitet konstant zwischen 100°C und 110°C und dient als kritischer Stabilisierungsschritt vor der Hochtemperaturverarbeitung.

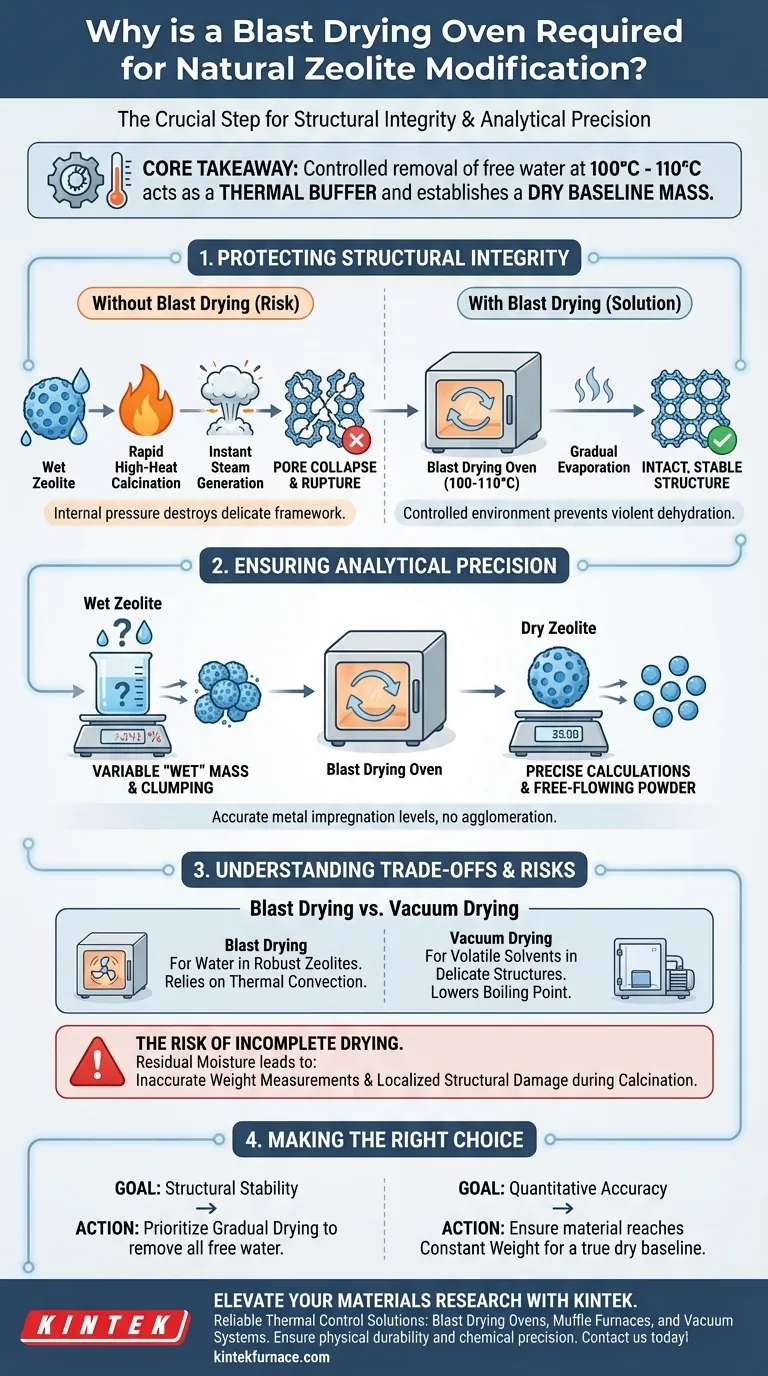

Kernbotschaft Der Strahlungstrockenschrank erfüllt zwei wesentliche Funktionen: Er dient als thermischer Puffer, um strukturelle Schäden durch schnelle Dampferzeugung während der Kalzinierung zu verhindern, und er etabliert eine standardisierte „Trockenmasse“, um genaue Berechnungen der chemischen Imprägnierungsgrade sicherzustellen.

Schutz der strukturellen Integrität

Verhinderung von Porenkollaps

Das kritischste physikalische Risiko für Zeolithe während der Modifikation ist der Übergang von einem nassen Zustand zur Hochtemperaturkalzinierung. Wenn wassergesättigte Zeolithe sofort extremer Hitze ausgesetzt werden, wandelt sich das innere Wasser schlagartig in Dampf um.

Diese schnelle Phasenänderung verursacht eine massive Volumenexpansion innerhalb des Materials. Ohne einen vorherigen Trocknungsschritt kann dieser innere Druck das empfindliche poröse Gerüst des Zeoliths zerreißen und die Struktur zerstören, die Sie zu modifizieren versuchen.

Der thermische Puffer

Der Strahlungstrockenschrank mildert dieses Risiko, indem er eine kontrollierte Umgebung bei 100°C bis 110°C bietet. Diese Temperatur reicht aus, um freies Wasser zu verdampfen, ist aber niedrig genug, um dies allmählich zu tun.

Durch die Entfernung des Großteils des Wassers in dieser moderaten Phase stellen Sie sicher, dass sich die anschließende Hochtemperaturkalzinierung auf die chemische Aktivierung konzentriert und nicht auf eine gewaltsame physikalische Dehydrierung.

Gewährleistung analytischer Präzision

Etablierung einer trockenen Basis-Masse

Um Zeolithe effektiv zu modifizieren, müssen Sie das genaue Verhältnis von aktiven Metallen oder Chemikalien kennen, die auf die Trägerstruktur aufgebracht werden. „Nasse“ Zeolithe enthalten jedoch eine unbekannte und variable Menge an Wassergewicht.

Das Trocknen des Materials etabliert eine trockene Basis-Masse. Dies ermöglicht präzise Berechnungen der Metallimprägnierungsgrade und stellt sicher, dass die endgültige Zusammensetzung Ihrem theoretischen Entwurf entspricht.

Verhinderung von Materialagglomeration

Feuchtigkeit wirkt als Bindemittel, das Pulver verklumpen lassen kann. Obwohl dies bei der Schlammverarbeitung beobachtet wird, gilt das Prinzip auch für Zeolithe.

Gründliches Trocknen stellt sicher, dass das Material ein frei fließendes Pulver bleibt. Dies verhindert Verklumpungen während der Handhabung und sorgt für eine gleichmäßige Partikelverteilung bei nachfolgenden Mahl- oder Mischschritten.

Verständnis der Kompromisse

Strahlungstrocknung vs. Vakuumtrocknung

Es ist wichtig, die richtige Trocknungsmethode für das jeweilige Lösungsmittel auszuwählen. Ein Strahlungstrockenschrank arbeitet mit thermischer Konvektion und ist ideal für die Entfernung von Wasser aus robusten natürlichen Zeolithen.

Für empfindlichere Strukturen, die flüchtige organische Lösungsmittel (wie Methanol in metallorganischen Gerüsten) enthalten, ist jedoch oft ein Vakuumtrockenschrank erforderlich. Vakuumtrocknung senkt den Siedepunkt und ermöglicht die Entfernung von Lösungsmitteln bei niedrigeren Temperaturen (z. B. 40 °C), um einen Gerüstkollaps zu verhindern, der selbst bei Strahlungstrocknungstemperaturen auftreten könnte.

Das Risiko unvollständiger Trocknung

Wenn die Trocknungsdauer unzureichend ist, verbleibt Restfeuchtigkeit tief in den Poren. Selbst eine kleine Menge eingeschlossenen Wassers kann die Genauigkeit Ihrer Gewichtsmessungen beeinträchtigen.

Darüber hinaus kann verbleibende Feuchtigkeit immer noch zu lokalen strukturellen Schäden führen, wenn das Material schließlich in den Kalzinierungsofen gebracht wird.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie den Strahlungstrocknungsschritt, um alles freie Wasser allmählich zu entfernen und dampfinduzierte Porenkollapse während der Kalzinierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf quantitativer Genauigkeit liegt: Stellen Sie sicher, dass das Material im Ofen ein konstantes Gewicht erreicht, um eine echte trockene Basis für die Berechnung der Metallbeladungsprozentsätze zu etablieren.

Indem Sie die Trocknungsphase als kritischen Schritt zur Qualitätskontrolle und nicht als einfache Pause behandeln, gewährleisten Sie sowohl die physikalische Haltbarkeit als auch die chemische Präzision Ihrer modifizierten Zeolithe.

Zusammenfassungstabelle:

| Merkmal | Funktion des Strahlungstrockenschranks | Bedeutung bei der Zeolithmodifikation |

|---|---|---|

| Temperaturbereich | 100°C - 110°C | Kontrollierte Entfernung von freiem Wasser ohne Beschädigung der Poren |

| Strukturelle Sicherheit | Thermischer Puffer | Verhindert innere Dampfexpansion und Gerüstbruch |

| Analytische Genauigkeit | Trockene Basis-Masse | Gewährleistet präzise Berechnung der Metall-/Chemikalienbeladung |

| Materialqualität | Anti-Agglomeration | Erhält frei fließendes Pulver für gleichmäßige Verteilung |

| Prozessfluss | Vor-Kalzinierungs-Schritt | Stabilisiert das Material vor der Hochtemperaturaktivierung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Zeolithmodifikation beginnt mit zuverlässiger thermischer Kontrolle. KINTEK bietet branchenführende Strahlungstrockenschränke, Muffelöfen und Vakuumsysteme, die entwickelt wurden, um die strukturelle Integrität Ihres Materials zu schützen und die analytische Wiederholbarkeit zu gewährleisten.

Unterstützt durch F&E-Experten und Präzisionsfertigung sind unsere Laborlösungen – einschließlich Rohr-, Rotations- und CVD-Systemen – vollständig anpassbar, um Ihre einzigartigen Hochtemperaturverarbeitungsanforderungen zu erfüllen.

Riskieren Sie keinen Porenkollaps oder inkonsistente Daten. Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Citronellal Acetylation Using Ni-Co Metal Impregnated Hierarchical Zeolite Catalysis and Its Potential as an Antibacterial, Antifungal and Antioxidants. DOI: 10.1051/e3sconf/202562202002

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1200℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Zweck der Hochtemperatur-Homogenisierungsglühung? Optimierung der Duktilität von Ti-5Al-2.5Sn-0.2C-Legierungen

- Wie liefert ein Vakuumtrockenschrank eine überlegene Leistung für MoS2/C-Pulver? Bewahrung von Reinheit und Nanostruktur

- Wie verbessert die Eliminierung doppelter Oxidfilme die T7-Überalterung? Höhere Duktilität in Aluminiumlegierungen erschließen

- Wie beeinflusst die Verwendung eines Hochdruckautoklaven aus Edelstahl die Bildung von ZnS/CeO2@CNT? Optimierung des Katalysatorwachstums

- Was ist der Hauptzweck eines Hochtemperatur-Ofens bei der Ammoniakzersetzung? Maximierung der thermischen Aktivierung

- Welche Rolle spielt eine Hochtemperatur-Heizumgebung bei der hydrothermalen Synthese von ZSM-5-Zeolithkristallen?

- Welche Bedeutung hat eine In-situ-Hochtemperatur-Heizkammer? Entschlüsseln Sie Einblicke in die Kristallstruktur in Echtzeit

- Was sind die Hauptanwendungen von Vakuumkammern? Präzision in Forschung und Fertigung freisetzen