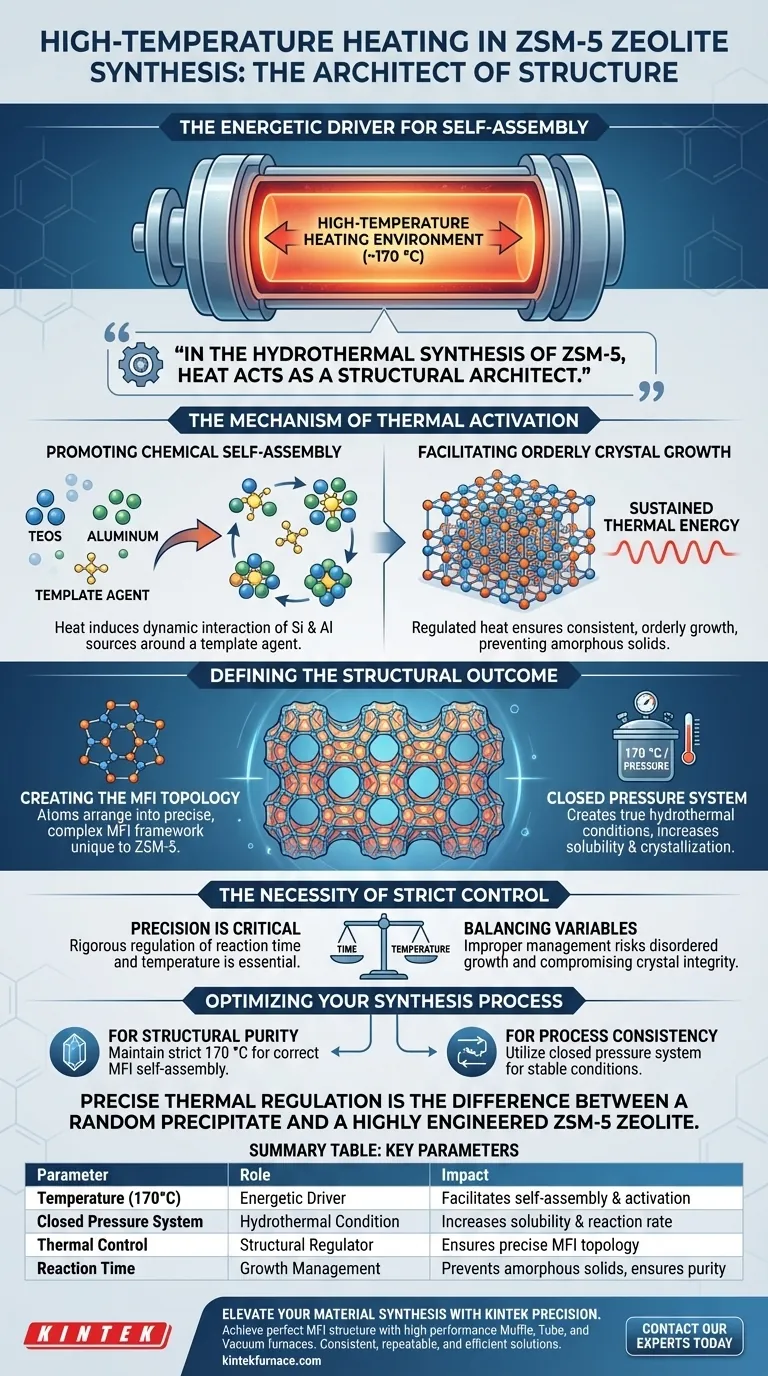

Eine Hochtemperatur-Heizumgebung dient als energetischer Treiber für die Selbstanordnung von ZSM-5-Zeolithkristallen. Insbesondere zwingt die Aufrechterhaltung einer Temperatur von etwa 170 °C in einem geschlossenen Drucksystem die Silizium- (z. B. TEOS) und Aluminiumquellen, sich um ein Templatmittel zu organisieren. Dieser thermische Input dient nicht nur der Geschwindigkeit, sondern ist grundlegend für die Schaffung der spezifischen MFI-Topologiestruktur, die für die Funktion des Zeoliths erforderlich ist.

Bei der hydrothermalen Synthese von ZSM-5 wirkt Wärme als struktureller Architekt. Sie erzeugt den notwendigen Druck und die Aktivierungsenergie, um rohe Silizium- und Aluminiumquellen in ein hochgeordnetes, kristallines MFI-Gerüst umzuwandeln.

Der Mechanismus der thermischen Aktivierung

Förderung der chemischen Selbstanordnung

Die Hauptfunktion der Hochtemperaturumgebung ist die Induktion der Selbstanordnung.

Bei Umgebungstemperaturen bleiben Siliziumquellen (wie TEOS) und Aluminiumquellen in Bezug auf die Kristallbildung relativ träge. Die Einführung von Wärme regt diese Komponenten an, in Gegenwart eines Templatmittels dynamisch zu interagieren.

Ermöglichung geordneten Kristallwachstums

Die 170 °C-Umgebung stellt sicher, dass die Wechselwirkung zwischen den Vorläufern reguliert und konsistent ist.

Durch die Aufrechterhaltung dieser spezifischen thermischen Energie fördert das System das geordnete Wachstum des Kristallgitters. Dies verhindert die Bildung amorpher Feststoffe und gewährleistet die Entwicklung der spezifischen kristallinen Struktur, die ZSM-5 auszeichnet.

Definition des strukturellen Ergebnisses

Schaffung der MFI-Topologie

Das ultimative Ziel dieses thermischen Prozesses ist die Bildung einer spezifischen MFI-Topologiestruktur.

Dieses komplexe Gerüst ist einzigartig für ZSM-5-Zeolithe. Die Hochtemperaturumgebung liefert die thermodynamischen Bedingungen, die notwendig sind, damit sich die Atome in dieser präzisen Geometrie anordnen.

Die Rolle des geschlossenen Systems

Der Verweis hebt hervor, dass diese Erwärmung in einem geschlossenen Drucksystem erfolgt.

Das Erhitzen der Synthesemischung auf 170 °C in einem versiegelten Gefäß schafft echte hydrothermale Bedingungen. Der resultierende Druck, kombiniert mit der Wärme, erhöht die Löslichkeit der Reaktanten und erleichtert den Kristallisationsprozess.

Die Notwendigkeit strenger Kontrolle

Präzision ist entscheidend

Während hohe Temperaturen der Motor der Synthese sind, ist strenge Kontrolle das Lenkrad.

Der Verweis betont, dass sowohl die Reaktionszeit als auch die Temperatur streng reguliert werden müssen. Eine Syntheseumgebung, die signifikant von 170 °C abweicht, birgt das Risiko, die Integrität der Kristallstruktur zu beeinträchtigen.

Ausgleich von Zeit und Temperatur

Die Beziehung zwischen der Heizdauer und der Temperaturintensität bestimmt die Endqualität des Zeoliths.

Eine unsachgemäße Handhabung dieser Variablen kann zu ungeordnetem Wachstum oder zum Scheitern der Erreichung der gewünschten MFI-Struktur führen. Das System ist auf eine konsistente Umgebung angewiesen, um sicherzustellen, dass jeder Kristall korrekt gebildet wird.

Optimierung Ihres Syntheseprozesses

Um die erfolgreiche Herstellung hochwertiger ZSM-5-Kristalle zu gewährleisten, konzentrieren Sie sich auf die folgenden Kontrollparameter:

- Wenn Ihr Hauptaugenmerk auf struktureller Reinheit liegt: Halten Sie die Temperatur streng bei 170 °C, um die korrekte Selbstanordnung der MFI-Topologie zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verwenden Sie ein geschlossenes Drucksystem, um während der gesamten Reaktionszeit stabile hydrothermale Bedingungen zu gewährleisten.

Präzise thermische Regulierung ist der Unterschied zwischen einem zufälligen Niederschlag und einem hochentwickelten ZSM-5-Zeolith.

Zusammenfassungstabelle:

| Parameter | Rolle bei der ZSM-5-Synthese | Auswirkung auf das Ergebnis |

|---|---|---|

| Temperatur (170 °C) | Energetischer Treiber / Architekt | Ermöglicht Selbstanordnung und Aktivierungsenergie |

| Geschlossenes Drucksystem | Hydrothermale Bedingung | Erhöht die Löslichkeit der Vorläufer und die Reaktionsgeschwindigkeit |

| Thermische Kontrolle | Struktureller Regler | Gewährleistet die Bildung einer präzisen MFI-Topologie |

| Reaktionszeit | Wachstumsmanagement | Verhindert amorphe Feststoffe; gewährleistet Kristallreinheit |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Das Erreichen der perfekten MFI-Topologiestruktur bei der ZSM-5-Synthese erfordert kompromisslose thermische Genauigkeit. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr- und Vakuumöfen, die speziell dafür entwickelt wurden, die strengen hydrothermalen Bedingungen aufrechtzuerhalten, die Ihre Forschung erfordert. Egal, ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Lösung für einzigartige Laboranforderungen benötigen, unsere Ausrüstung gewährleistet, dass Ihr Prozess konsistent, wiederholbar und effizient ist.

Bereit, Ihre Zeolithproduktion zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre ideale Hochtemperatur-Lösung zu finden!

Visuelle Anleitung

Referenzen

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion eines Labor-Trockenschranks bei der Herstellung von festen Bismut-Molybdat-Materialien? Expertentipps

- Warum ist ein Handschuhkasten für die Vorlithiumisierung von Aluminiumfolie notwendig? Gewährleistung von Reinheit bei der Anodenentwicklung

- Welche Rolle spielt ein Laborofen bei W-dotiertem TiO2? Sicherstellung der Vorläuferstabilität für hochreine Nanopulver

- Was sind die Vorteile der Verwendung eines kundenspezifischen Multimode-Mikrowellen-Reaktionsofens? Steigern Sie die Synthesgeschwindigkeit um 90 %

- Wie beeinflussen Hochtemperaturöfen das Sintern von LTO? Optimieren Sie die Leistung von Lithiumtitanat durch präzise Steuerung

- Warum ist eine Hochleistungs-Hochtemperatur-Wärmebehandlungsausrüstung für die Kalzinierung von Kupferoxid bei 900°C unerlässlich?

- Welche Rolle spielt ein industrieller Widerstandsofen beim Erhitzen von 42CrMo/Cr5? Gewährleistung des Schmiedeerfolgs durch Präzision.

- Warum wird ein Labortrockenschrank für die Extraktion von Baumwollsamenöl verwendet? Maximale Ausbeute und Genauigkeit erzielen