Hochtemperatur-Laböfen fungieren als kritischer Architekt für die Synthese von Lithiumtitanat (LTO), indem sie die präzisen thermodynamischen Bedingungen für die Phasentransformation schaffen. Durch die rigorose Kontrolle von Heizraten, Haltezeiten und Gasatmosphären bestimmen diese Geräte die endgültige Kristallstruktur und die elektrochemische Leistung des Materials.

Kernbotschaft Durch die Steuerung des thermischen Profils und der atmosphärischen Umgebung gewährleisten Öfen die vollständige Festkörperreaktion der Vorläufer zu einer stabilen Spinellstruktur. Dieser Prozess minimiert nicht nur Mikrodefekte, sondern optimiert auch die für eine optimale elektronische Leitfähigkeit erforderlichen Titanvalenzzustände.

Die Rolle der thermodynamischen Präzision

Förderung des Kristallwachstums

Die Hauptfunktion eines Muffel- oder Rohrofens in diesem Zusammenhang besteht darin, eine präzise kontrollierte thermodynamische Umgebung bereitzustellen.

Diese Umgebung ist unerlässlich, damit die Vorläufer die Aktivierungsenergiebarriere überwinden können.

Durch die Aufrechterhaltung eines gleichmäßigen thermischen Feldes stellt der Ofen sicher, dass das Material eine vollständige physikalische und chemische Reaktion durchläuft und sich von einer rohen Vorläufermischung in die gewünschte Spinellstruktur umwandelt.

Kontrolle der Reaktionskinetik

Öfen ermöglichen die Programmierung spezifischer Heizraten und isothermer Haltezeiten.

Diese Parameter bestimmen, wie schnell die Festkörperreaktion abläuft.

Wenn die Erwärmung zu schnell erfolgt oder die Haltezeit zu kurz ist, kann die Phasentransformation unvollständig sein. Umgekehrt ermöglicht eine präzise Steuerung die vollständige Entwicklung des Kristallgitters.

Steuerung der thermischen Historie

Die Abkühlkurve ist genauso kritisch wie die Heizphase.

Eine kontrollierte Abkühlung verhindert thermische Spannungen und stabilisiert die neu gebildete Kristallstruktur.

Eine fortschrittliche Isolierung in modernen Öfen unterstützt dies, indem sie Temperaturschwankungen verhindert, was die LTO während des Kalzinierungs- oder Sinterprozesses vor der Bildung von Mikrodefekten schützt.

Atmosphärenkontrolle und elektronische Leitfähigkeit

Regulierung von Sauerstoffdefekten

Neben der Temperatur spielt die chemische Atmosphäre im Ofen eine entscheidende Rolle bei der Bestimmung der Materialeigenschaften.

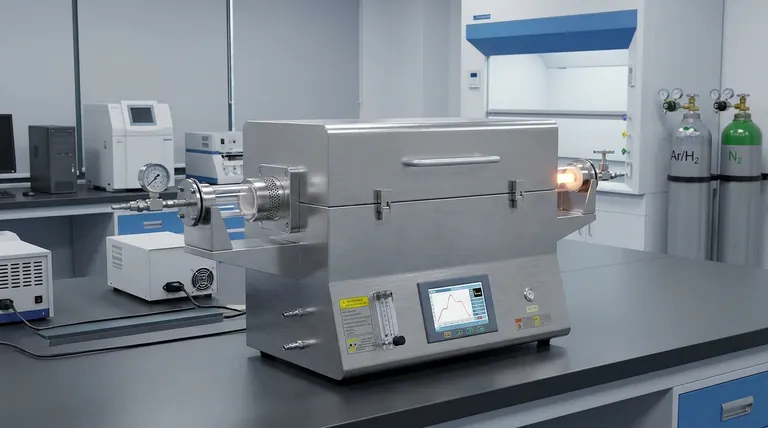

Rohröfen und atmosphärenkontrollierte Muffelöfen ermöglichen das Sintern in Luft, Stickstoff oder Wasserstoff-Argon-Gemischen.

Die Wahl des Gases beeinflusst direkt die Konzentration von Sauerstofffehlstellen im LTO-Gitter.

Optimierung der Titanvalenzzustände

Die Atmosphäre bestimmt den Oxidationszustand der Titanionen.

Durch Anpassung der Umgebung (z. B. durch Verwendung einer reduzierenden Atmosphäre) können Sie die Titanvalenzzustände manipulieren.

Diese Manipulation ist der Schlüssel zur Verbesserung der elektronischen Leitfähigkeit des synthetisierten Lithiumtitanats, ein kritischer Faktor für die Batterieleistung.

Verständnis der Kompromisse

Temperaturuniformität vs. Verarbeitungsgeschwindigkeit

Das Erreichen eines perfekt gleichmäßigen thermischen Feldes erfordert oft langsamere Aufheizraten und längere Haltezeiten.

Während dies eine hochwertige Kristallisation gewährleistet und Mikrodefekte minimiert, erhöht es den gesamten Energieverbrauch und die Verarbeitungszeit.

Atmosphärenempfindlichkeit

Die Einführung komplexer Atmosphären (wie Wasserstoff-Argon) verbessert die Leitfähigkeit erheblich, birgt jedoch Komplexität.

Sie erfordert strenge Sicherheitsprotokolle und eine präzise Flusskontrolle.

Eine inkonsistente Atmosphärenkontrolle kann zu heterogenen Materialeigenschaften führen, bei denen einige Partikel leitfähig und andere isolierend bleiben.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre LTO-Synthese zu optimieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Reinheit liegt: Priorisieren Sie einen Ofen mit ausgezeichneter Isolierung und thermischer Gleichmäßigkeit, um Mikrodefekte während der Spinellumwandlung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf elektronischer Leitfähigkeit liegt: Wählen Sie einen Rohrofen oder ein atmosphärenkontrolliertes System, das in der Lage ist, reduzierende Gase zu handhaben, um die Titanvalenzzustände zu optimieren.

Letztendlich ist der Ofen nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument zur Gestaltung der atomaren Defekte und Strukturen, die die LTO-Leistung definieren.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die LTO-Synthese | Wichtigstes Ergebnis |

|---|---|---|

| Thermische Gleichmäßigkeit | Fördert Kristallwachstum & Phasentransformation | Stabile Spinellstruktur mit minimalen Defekten |

| Heiz-/Haltezeit | Steuert die Kinetik der Festkörperreaktion | Vollständige Umwandlung der Vorläufer & Gitterentwicklung |

| Atmosphärenkontrolle | Reguliert Sauerstoffleerstellen & Ti-Valenzzustände | Verbesserte elektronische Leitfähigkeit für die Batterieleistung |

| Abkühlprofil | Steuert thermische Historie & Spannungen | Verhinderung von Mikrodefekten und strukturelle Stabilisierung |

Maximieren Sie die Präzision Ihrer LTO-Synthese mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Batteriematerialforschung mit den fortschrittlichen thermischen Lösungen von KINTEK. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die für die anspruchsvollen Anforderungen des Festkörpersinterns ausgelegt sind.

Ob Sie eine präzise Atmosphärenkontrolle zur Optimierung der Titanvalenzzustände oder eine überlegene thermische Gleichmäßigkeit für strukturelle Reinheit benötigen, unsere Hochtemperatur-Laböfen sind vollständig an Ihre einzigartigen Forschungsanforderungen anpassbar. Stellen Sie konsistente, hochleistungsfähige Ergebnisse für Ihr Lithiumtitanat (LTO) und andere fortschrittliche Materialien sicher.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Referenzen

- C. Julien, A. Mauger. Fabrication of Li4Ti5O12 (LTO) as Anode Material for Li-Ion Batteries. DOI: 10.3390/mi15030310

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche PSA wird für die Einstellung von Steuerungen oder die Handhabung von Geräten während des Ofenbetriebs empfohlen?Unverzichtbare Sicherheitsausrüstung für Hochtemperaturlaboratorien

- Was ist die Notwendigkeit des nachfolgenden Pyrolyseschritts bei der Herstellung von ZnS-CFC? Hochleistungs-Karbonisierung erschließen

- Wie verbessert die Wärmebehandlung die mechanischen Eigenschaften von AZO- und ZnO-Beschichtungen? Erhöht Haltbarkeit & Härte

- Welche Rolle spielt ein elektrischer thermostatisch geregelter Trockenschrank bei der Vorbehandlung von Fe–Ni/AC-Katalysatoren? Wesentlicher Leitfaden

- Wie gewährleistet eine temperaturkontrollierte Heizkammer die Genauigkeit von AEMWE-Tests? Zuverlässige Elektrolyseurdaten freischalten

- Wie unterstützt ein Umlufttrockenschrank die Herstellung von rubidiumdotiertem mesoporösem bioaktivem Glas? Optimierte Synthese

- Was ist der Zweck der Verwendung eines Flüssigstickstoffadsorptionsinstruments und der BET-Analyse? Charakterisierung von RCM-Nanosheets

- Was ist die Hauptfunktion eines Vakuumtrockenschranks beim Gießen von CIIR-Nanokompositen? Optimieren Sie Ihre Lösungsmittelentfernung