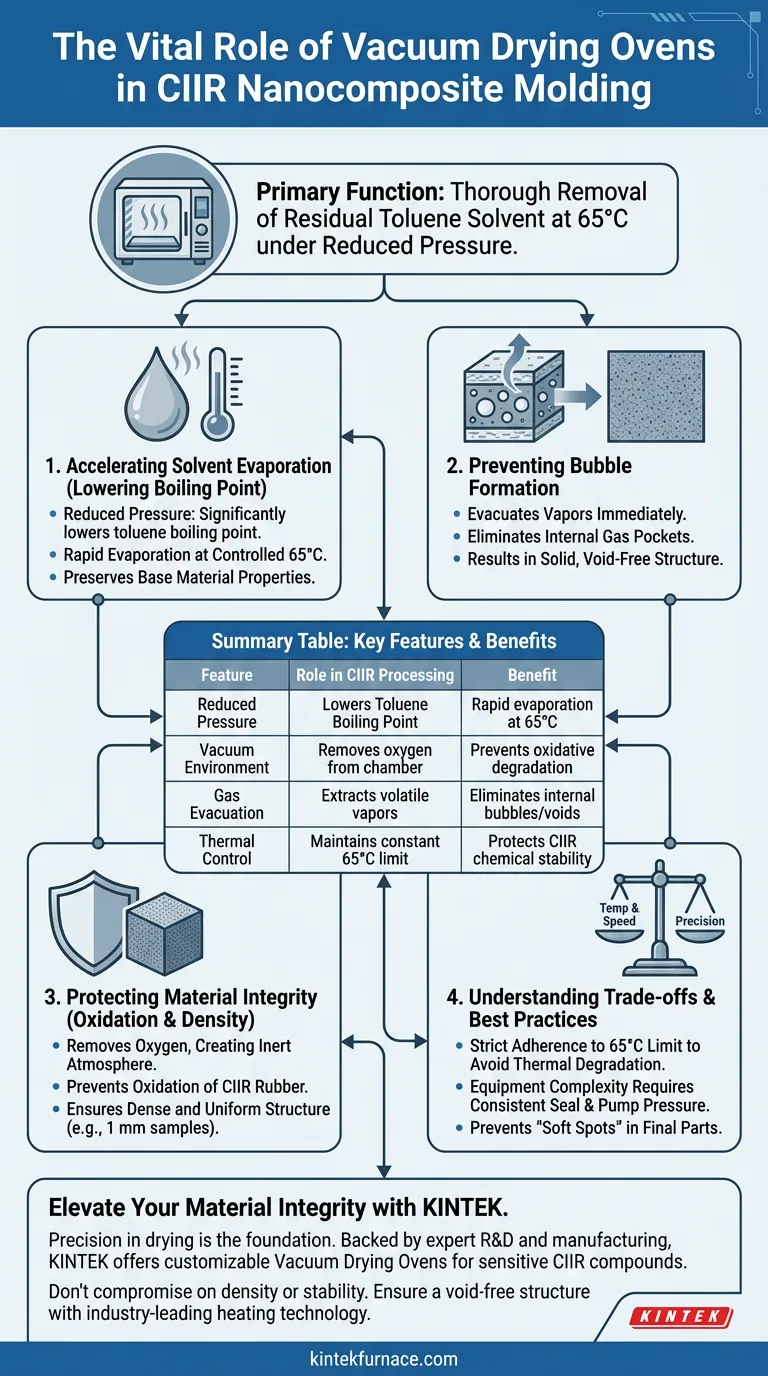

Die Hauptfunktion eines Vakuumtrockenschranks bei der Verarbeitung von Chlorobutylkautschuk (CIIR)-Nanokompositen ist die gründliche Entfernung von restlichem Toluollösungsmittel. Durch die Aufrechterhaltung einer spezifischen Umgebung von 65 °C unter reduziertem Druck beschleunigt der Ofen die Lösungsmittelverdampfung und verhindert gleichzeitig die Bildung von Blasen und schützt das Material vor Oxidation.

Die Vakuumtrocknung ist ein entscheidender Schritt zur Qualitätskontrolle, der die strukturelle Dichte gewährleistet. Sie nutzt Unterdruck, um flüchtige Lösungsmittel bei moderaten Temperaturen zu extrahieren und so die Hohlräume und oxidativen Schäden zu verhindern, die bei Standardheizmethoden auftreten.

Die Mechanik der Lösungsmittelentfernung

Senkung des Siedepunkts

Der zentrale Vorteil dieses Prozesses ist die Fähigkeit, Toluol zu entfernen, ohne den Kautschuk übermäßiger Hitze auszusetzen.

Durch Reduzierung des Drucks in der Kammer sinkt der Siedepunkt des Lösungsmittels erheblich.

Dies ermöglicht eine schnelle und vollständige Verdampfung des Lösungsmittels bei einer kontrollierten Temperatur von 65 °C, wodurch die Eigenschaften des Basismaterials erhalten bleiben.

Verhinderung von Blasenbildung

Wenn Lösungsmittel im Kautschukmatrix verbleibt, während dieser aushärtet oder trocknet, wird es schließlich verdampfen und sich ausdehnen.

Ohne die Vakuumumgebung, um diese Dämpfe sofort abzusaugen, bilden sie interne Gasblasen oder Blasen.

Der Vakuumtrockenschrank sorgt dafür, dass diese Dämpfe abgesaugt werden, was zu einer festen, hohlraumfreien Struktur führt.

Gewährleistung der Materialintegrität

Schutz vor Oxidation

Herkömmliche Trockenöfen setzen Materialien erhitzter Luft aus, was den Abbau empfindlicher Verbindungen beschleunigen kann.

Die Vakuumumgebung entfernt Sauerstoff aus der Kammer und schafft während der Trocknungsphase eine inerte Atmosphäre.

Dies verhindert die Oxidation des Chlorobutylkautschuks und stellt sicher, dass die chemische Struktur während des Heizprozesses intakt bleibt.

Erreichung einer gleichmäßigen Dichte

Für die Herstellung von 1 mm dicken Nanokompositproben ist Konsistenz von größter Bedeutung.

Restlösungsmittel oder eingeschlossene Luft erzeugen Schwachstellen und Dichtevariationen innerhalb der Probe.

Der Vakuumprozess garantiert eine dichte und gleichmäßige Struktur, die für genaue Tests und die Leistung des endgültigen Nanokomposits unerlässlich ist.

Verständnis der Kompromisse

Temperaturpräzision vs. Geschwindigkeit

Während höhere Temperaturen das Material schneller trocknen könnten, besteht die Gefahr des thermischen Abbaus der CIIR-Matrix.

Sie müssen sich strikt an die 65 °C-Grenze halten, die in der primären Referenz angegeben ist.

Das überstürzte Vorgehen durch Erhöhung der Hitze negiert die schützenden Vorteile des Vakuums und beeinträchtigt den Nanokomposit.

Komplexität der Ausrüstung

Die Vakuumtrocknung fügt im Vergleich zur einfachen Konvektionstrocknung eine zusätzliche Komplexitätsebene hinzu.

Sie erfordert die Aufrechterhaltung einer konsistenten Abdichtung und eines konstanten Pumpendrucks, um wirksam zu sein.

Inkonsistente Druckniveaus können zu einer unvollständigen Lösungsmittelentfernung führen, was zu "weichen Stellen" im fertigen Formteil führt.

Die richtige Wahl für Ihr Ziel treffen

Um CIIR-Nanokomposite von höchster Qualität zu gewährleisten, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Stellen Sie sicher, dass der Vakuumdruck ausreicht, um verdampftes Toluol vollständig abzusaugen, um innere Hohlräume zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Überwachen Sie die Temperatur strikt bei 65 °C, um thermischen Abbau zu vermeiden, und verlassen Sie sich dabei auf das Vakuum für die Trocknungsgeschwindigkeit.

Der Erfolg Ihres Formprozesses hängt davon ab, die Trocknung nicht nur als Heizschritt, sondern als präzise Reinigungstechnik zu behandeln.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Verarbeitung von CIIR-Nanokompositen | Vorteil |

|---|---|---|

| Reduzierter Druck | Senkt den Siedepunkt von Toluol | Schnelle Lösungsmittelverdampfung bei 65 °C |

| Vakuumumgebung | Entfernt Sauerstoff aus der Kammer | Verhindert oxidative Degradation des Kautschuks |

| Gasabsaugung | Extrahiert flüchtige Dämpfe sofort | Eliminiert innere Blasen und Hohlräume |

| Thermische Kontrolle | Hält die konstante Grenze von 65 °C ein | Schützt die chemische Stabilität der CIIR-Matrix |

Verbessern Sie Ihre Materialintegrität mit KINTEK

Präzision bei der Trocknung ist die Grundlage für Hochleistungs-Nanokomposite. Mit fundierter F&E und Fertigung bietet KINTEK eine breite Palette von Laborlösungen, darunter spezialisierte Vakuumtrockenschränke, Muffel-, Rohr- und CVD-Systeme. Egal, ob Sie mit empfindlichen CIIR-Verbindungen oder fortschrittlichen Keramiken arbeiten, unsere Geräte sind vollständig anpassbar, um Ihre individuellen Temperatur- und Druckanforderungen zu erfüllen.

Gehen Sie keine Kompromisse bei Dichte oder Stabilität ein. Sorgen Sie mit unserer branchenführenden Heiztechnologie für eine hohlraumfreie Struktur Ihrer Proben. Kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte Trocknungslösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Tomy Muringayil Joseph, Sabu Thomas. Effects of Nanofillers and Synergistic Action of Carbon Black/Nanoclay Hybrid Fillers in Chlorobutyl Rubber. DOI: 10.3390/jcs8060209

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist eine schrittweise Temperaturregelung in einem präzisen Laborofen notwendig? Beherrschung der Aushärtung von porösem TiCO-Keramik

- Welche Bedeutung hat ein Vakuumtrockenschrank im Labor bei der Behandlung von Hybridmembranen? | Leistung optimieren

- Warum muss für Aluminium-Silizium-Legierungen kontinuierlich Argon von ultrahoher Reinheit zugeführt werden? Gewährleistung der Genauigkeit der Viskositätsdaten

- Welche Faktoren werden bei der Bewertung eines Industrieofenprojekts berücksichtigt? Optimieren Sie Ihren thermischen Prozess

- Welche Rolle spielt ein RTA-System bei der Verarbeitung von SiN-Dünnschichten? Hochleistungsfähige Quanten- und optische Materialien freischalten

- Was ist die Funktion eines Top-Blown-Sauerstoff-Stickstoff-Systems? Präzise Steuerung für hochertragreiches Schmelzen

- Wie beeinflusst ein Hochtemperatur-Sinterofen ZnO-Nanoröhrensensoren? Maximale Empfindlichkeit und Stabilität freischalten

- Was ist der Mechanismus von Hochleistungs-Mikrowellensystemen beim Uranrösten? Effizienzsteigerung durch volumetrische Erwärmung