Ein Top-Blown-Sauerstoff-Stickstoff-System dient als Präzisionskontrollmechanismus für die Schmelzthermodynamik. Durch den Einsatz von Gasflussreglern zur Einleitung einer spezifischen Mischung aus Sauerstoff und Stickstoff auf die Schmelzoberfläche steuert dieses System das Oxidations-Reduktions-Potenzial, um die Entfernung von Verunreinigungen mit der Metallrückgewinnung auszugleichen. Seine Hauptfunktion besteht darin, die chemische Umgebung zu optimieren, wodurch eine selektive Verbrennung von Abfallmaterialien ermöglicht wird, während wertvolle Metalle geschützt werden.

Durch die Steuerung der Gaszusammensetzung verwandelt dieses System Abfallkomponenten in eine zusätzliche Energiequelle. Es ermöglicht den Betreibern, Graphit und Kunststoffe zur Wärmeerzeugung zu verbrennen und gleichzeitig die Überoxidation, die zum Verlust wertvoller Metalle in die Schlacke führt, strikt zu verhindern.

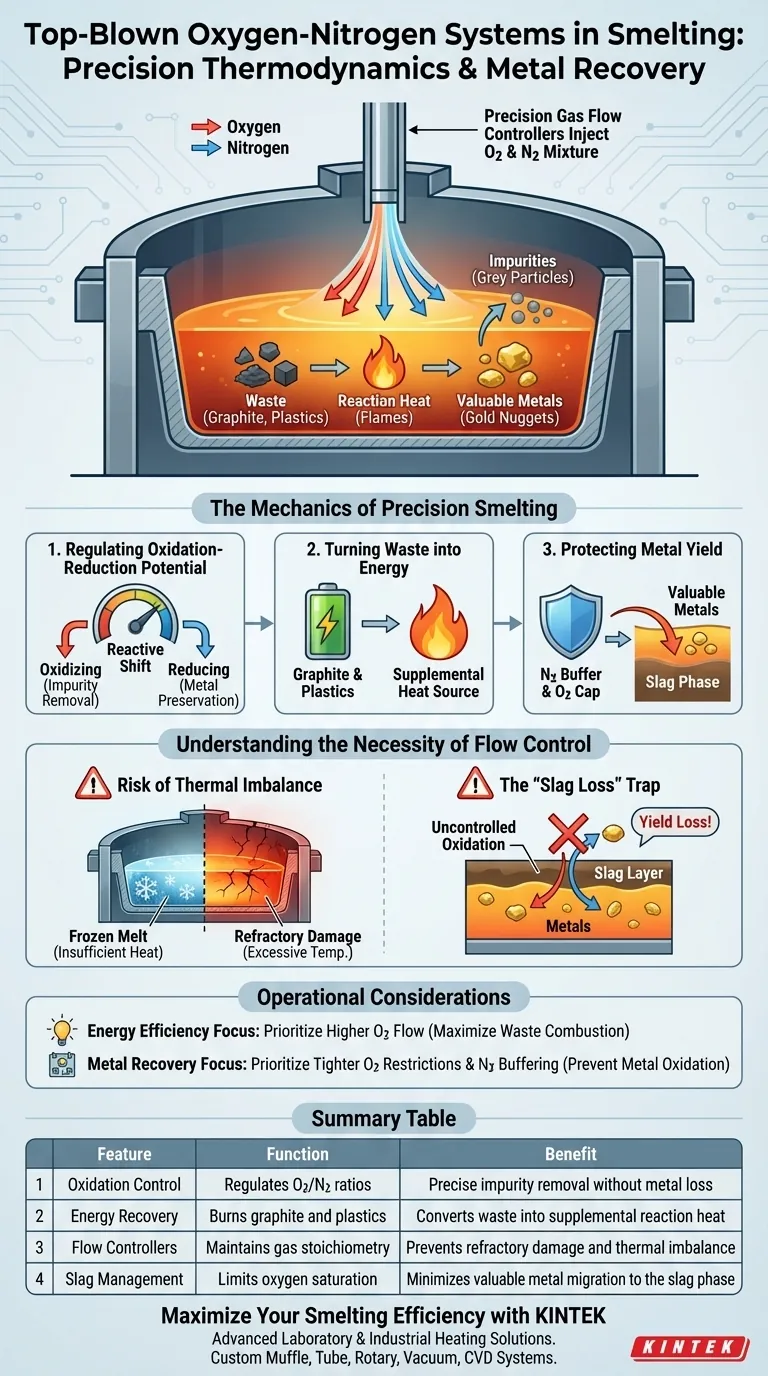

Die Mechanik des Präzisionsschmelzens

Regulierung des Oxidations-Reduktions-Potenzials

Die Kernfähigkeit dieses Systems ist die präzise Kontrolle des Oxidations-Reduktions-Potenzials im Ofen. Durch die Anpassung des Sauerstoff-Stickstoff-Verhältnisses über die Durchflussregler können die Betreiber die chemische Reaktivität der Schmelzoberfläche bestimmen.

Diese Kontrolle ermöglicht es dem Prozess, je nach Bedarf zwischen oxidierenden Bedingungen (zur Entfernung von Verunreinigungen) und reduzierenden Bedingungen (zur Erhaltung von Metallen) zu wechseln.

Abfall in Energie umwandeln

Bei Prozessen, die Batteriematerialien beinhalten, enthält die Beschickung oft überschüssiges Graphitpulver und Kunststofftrennschichten. Das Top-Blown-Sauerstoffsystem zielt auf diese kohlenstoffbasierten Materialien ab.

Durch die Einleitung von Sauerstoff verbrennt das System diese Komponenten und behandelt sie effektiv als Brennstoff. Dies erzeugt Reaktionswärme, die als zusätzliche Energie für den Schmelzprozess dient und den Bedarf an externen Energiequellen reduziert.

Schutz des Metallertrags

Obwohl Oxidation notwendig ist, um Abfall zu verbrennen und Wärme zu erzeugen, ist unkontrollierte Oxidation schädlich für den Ertrag. Wenn zu viel Sauerstoff eingeleitet wird, oxidieren wertvolle reduzierte Metalle und gehen in die Schlackephase verloren.

Die Gasflussregler mindern dieses Risiko, indem sie die Sauerstoffkonzentration begrenzen oder Stickstoff einleiten, um den oxidativen Effekt zu verdünnen. Dies stellt sicher, dass, während Abfall verbrannt wird, die wertvollen metallischen Komponenten in der Metallphase verbleiben.

Verständnis der Notwendigkeit der Durchflussregelung

Das Risiko eines thermischen Ungleichgewichts

Dieser Prozess ist stark auf die durch die Verbrennung von Graphit und Kunststoffen erzeugte Wärme angewiesen. Ohne die Präzision der Gasflussregler könnte die Reaktionsgeschwindigkeit stark schwanken.

Ungenauigkeiten bei den Durchflussraten könnten zu unzureichender Wärmeerzeugung (Einfrieren der Schmelze) oder zu übermäßigen Temperaturen führen, die die feuerfeste Auskleidung beschädigen.

Die Falle des "Schlackeverlusts"

Der kritischste Kompromiss in diesem System ist das Gleichgewicht zwischen der Reinigung der Schmelze und dem Verlust von Metall.

Wenn das System den Sauerstofffluss nicht begrenzt, sobald die Verunreinigungen verbrannt sind, beginnt der Prozess sofort, die wertvollen Metalle anzugreifen. Die Durchflussregler wirken als kritische Schutzmaßnahme gegen diesen Ertragsverlust.

Betriebliche Überlegungen für Ihren Prozess

Die Effektivität eines Top-Blown-Sauerstoff-Stickstoff-Systems hängt davon ab, wie Sie die Regler im Verhältnis zur Zusammensetzung Ihres Einsatzmaterials einstellen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Priorisieren Sie zunächst eine höhere Sauerstoffdurchflussrate, um die Verbrennung von Graphit und Kunststoff zu maximieren und das volle Potenzial der Reaktionswärme zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Metallrückgewinnung liegt: Priorisieren Sie engere Beschränkungen des Sauerstoffflusses und nutzen Sie Stickstoffpufferung, um sicherzustellen, dass das Oxidationspotenzial niemals hoch genug ansteigt, um Metalle in die Schlacke zu treiben.

Dieses System verwandelt effektiv eine Herausforderung bei der Abfallentsorgung in einen thermischen Vermögenswert, vorausgesetzt, die Gasverhältnisse bleiben streng kontrolliert.

Zusammenfassungstabelle:

| Merkmal | Funktion | Nutzen |

|---|---|---|

| Oxidationskontrolle | Reguliert O2/N2-Verhältnisse | Präzise Entfernung von Verunreinigungen ohne Metallverlust |

| Energierückgewinnung | Verbrennt Graphit und Kunststoffe | Wandelt Abfall in zusätzliche Reaktionswärme um |

| Durchflussregler | Aufrechterhaltung der Gasstöchiometrie | Verhindert Schäden an der Auskleidung und thermische Ungleichgewichte |

| Schlackenmanagement | Begrenzt die Sauerstoffsättigung | Minimiert die Wanderung wertvoller Metalle in die Schlackephase |

Maximieren Sie Ihre Schmelzeffizienz mit KINTEK

Übernehmen Sie die Kontrolle über Ihre Thermodynamik mit den fortschrittlichen Labor- und industriellen Heizlösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Labröfen – alle vollständig anpassbar, um Ihre spezifischen Schmelz- und Materialverarbeitungsanforderungen zu erfüllen.

Ob Sie Batteriematerialien aufbereiten oder die Metallrückgewinnung optimieren, unsere Systeme bieten die Präzision, die erforderlich ist, um Abfall in Energie umzuwandeln und gleichzeitig Ihren Ertrag zu schützen.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifische Lösung zu besprechen.

Visuelle Anleitung

Referenzen

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie kann ich die Leistung meiner Vakuumpumpe verbessern? Optimieren Sie Ihr System für tieferes Vakuum & schnelleres Evakuieren

- Was sind die Hauptzwecke der Verwendung von hochreinem Argongasstrom während der Pyrolyse von CMS-Membranen? Erzielen Sie hochreine Ergebnisse

- Was ist der Zweck der Verwendung von hochreinem Argongas für NAB-Legierungen? Gewährleistung überlegener Nickel-Aluminium-Bronze-Integrität

- Wie stärkt der einstufige künstliche Alterungsprozess (T6-Zustand) den AA7050-Aluminiumlegierungsdraht?

- Warum ist eine konstante Temperatur- und Feuchtigkeits-Aushärtungskammer für die Geopolymerisierung unerlässlich? Gewährleistung der strukturellen Festigkeit

- Was sind die technischen Vorteile der Verwendung der Salzschmelzmethode? Verbessern Sie Ihre Synthese von Biomasse-Kohlenstoffträgern

- Warum ist ein Umluftofen für die Alterung von Al-Cu-Mn-Legierungen erforderlich? Erreichen Sie Spitzenhärte durch gleichmäßige Wärme

- Was sind die Vorteile der Verwendung eines RTA-Systems für CBTSe-Filme? Präzisionsheizung für überlegene Dünnschichtstöchiometrie