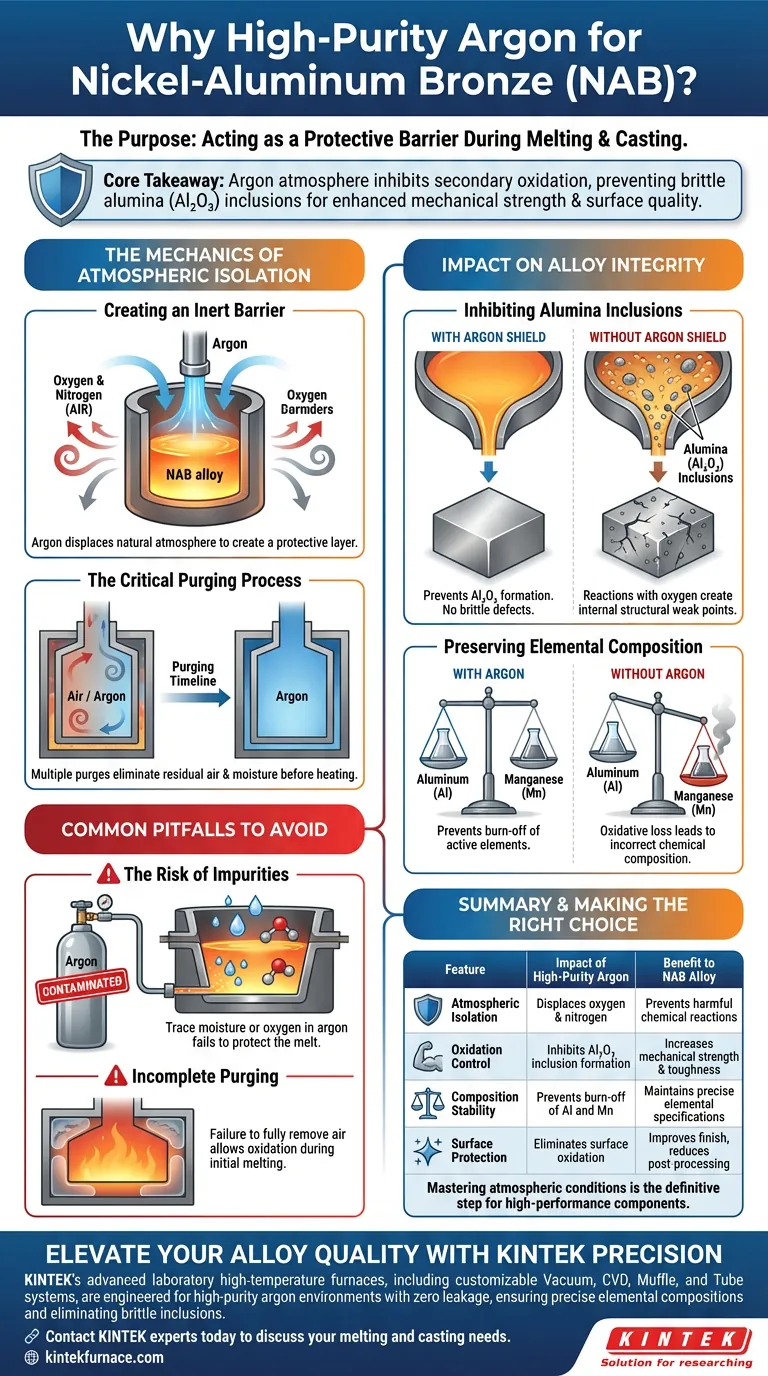

Der Hauptzweck der Verwendung von hochreinem Argongas besteht darin, als Schutzbarriere zu fungieren. Es isoliert die geschmolzene Nickel-Aluminium-Bronze (NAB) von Sauerstoff und Stickstoff, die in der Umgebungsluft vorhanden sind. Durch die Schaffung dieser inerten Atmosphäre verhindert das Gas chemische Reaktionen, die das Material während der kritischen Schmelz- und Gießphasen andernfalls beeinträchtigen würden.

Kernbotschaft Die Argonatmosphäre ist unerlässlich, um die sekundäre Oxidation zu hemmen und insbesondere die Bildung von spröden Aluminiumoxid- ($Al_2O_3$) Einschlüssen zu verhindern. Die Beseitigung dieser Defekte verbessert sowohl die mechanische Festigkeit als auch die Oberflächenqualität der endgültigen Legierung erheblich.

Die Mechanik der atmosphärischen Isolierung

Schaffung einer inerten Barriere

Hochreines Argon wird in den Schmelzofen eingeleitet, um die natürliche Atmosphäre physisch zu verdrängen.

Dies schafft eine Schutzschicht, die die geschmolzene Legierung effektiv von reaktiven Gasen wie Sauerstoff und Stickstoff trennt.

Der kritische Spülprozess

Um eine vollständige Isolierung zu gewährleisten, wird die Ofenkammer vor Beginn des Schmelzens oft mehrmals gespült.

Dieser Schritt entfernt Restluft und Feuchtigkeit und stellt sicher, dass die Umgebung chemisch inert ist, bevor das Metall reaktive Temperaturen erreicht.

Auswirkungen auf die Legierungsintegrität

Hemmung von Aluminiumoxid-Einschlüssen

Die größte Bedrohung für die NAB-Qualität ist die Reaktion zwischen ihrem Aluminiumgehalt und dem Luftsauerstoff.

Diese Reaktion erzeugt Aluminiumoxid- ($Al_2O_3$) Einschlüsse, die spröde Partikel sind und die innere Struktur des Metalls beeinträchtigen.

Die Argonabschirmung stoppt diese sekundäre Oxidation wirksam und stellt sicher, dass die Legierung frei von diesen Strukturdefekten bleibt.

Erhaltung der elementaren Zusammensetzung

Hohe Temperaturen machen aktive Elemente innerhalb der Legierung, wie Aluminium und Mangan, sehr anfällig für oxidativen Verlust.

Eine Argonatmosphäre mit geringem Sauerstoffgehalt verhindert, dass diese Elemente verbrennen.

Dadurch wird sichergestellt, dass das endgültige Gussteil die präzise chemische Zusammensetzung behält, die für seine vorgesehene Leistung erforderlich ist.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko von Verunreinigungen

Die Wirksamkeit dieses Prozesses hängt vollständig von der Reinheit des Argongases ab.

Die Verwendung von Gasen, die Spuren von Feuchtigkeit oder Sauerstoff enthalten, schützt die Schmelze nicht.

Unvollständiges Spülen

Das bloße Einleiten von Argon reicht nicht aus; die Kammer muss gründlich von vorhandener Luft gespült werden.

Wenn die Restatmosphäre vor dem Erhitzen nicht entfernt wird, tritt während der anfänglichen Schmelzphase Oxidation auf, unabhängig vom später hinzugefügten Argon.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Nickel-Aluminium-Bronze-Gussteile zu maximieren, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie hochreines Argon, um spröde Aluminiumoxid-Einschlüsse zu verhindern, die interne Schwachstellen erzeugen.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte liegt: Verwenden Sie eine konsistente Argonabschirmung, um Oberflächenoxidation zu hemmen, was zu einem saubereren Guss führt, der weniger Nachbearbeitung erfordert.

Die Beherrschung der atmosphärischen Bedingungen ist der entscheidende Schritt, um rohe NAB-Materialien in Hochleistungskomponenten zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Auswirkung von hochreinem Argon | Nutzen für NAB-Legierung |

|---|---|---|

| Atmosphärische Isolierung | Verdrängt Sauerstoff und Stickstoff | Verhindert schädliche chemische Reaktionen |

| Oxidationskontrolle | Hemmt die Bildung von Al2O3-Einschlüssen | Erhöht mechanische Festigkeit und Zähigkeit |

| Zusammensetzungsstabilität | Verhindert das Ausbrennen von Al und Mn | Behält präzise elementare Spezifikationen bei |

| Oberflächenschutz | Beseitigt Oberflächenoxidation | Verbessert die Oberfläche und reduziert die Nachbearbeitung |

Verbessern Sie Ihre Legierungsqualität mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation Ihre Nickel-Aluminium-Bronze-Komponenten beeinträchtigt. KINTEKs fortschrittliche Labor-Hochtemperaturöfen sind darauf ausgelegt, die strenge atmosphärische Kontrolle zu bieten, die Ihre Forschung und Produktion erfordert.

Unterstützt durch Experten in F&E und Fertigung bieten wir kundenspezifische Vakuum-, CVD-, Muffel- und Rohrsysteme an, die für den Betrieb in hochreinen Argonumgebungen mit Null Leckage ausgelegt sind. Egal, ob Sie spröde Einschlüsse beseitigen oder präzise elementare Zusammensetzungen erhalten müssen, unser technisches Team ist bereit, die perfekte Lösung für Ihr Labor zu entwickeln.

Kontaktieren Sie noch heute KINTEK-Experten, um Ihre Schmelz- und Gussanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Yinxun Tan, Zhao Yizhi. Effect of Al/Ni Ratio on the Microstructure and Properties of Nickel–Aluminum Bronze Alloys. DOI: 10.3390/ma17061330

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse

- Welche Rolle spielen Wärmebehandlungsöfen in der Werkzeugherstellung? Präzision für Härte und Haltbarkeit freisetzen

- Wie ermöglicht ein hochpräziser vertikaler Bridgman-Ofen das Wachstum von ZnGeP2? Beherrschen Sie die Produktion von Einkristallen

- Welche notwendigen Bedingungen bietet ein Vakuumtrockenschrank für Geopolymere? Optimieren Sie Ihren Härtungs- und Formgebungsprozess

- Warum ein Präzisionsofen für Moxa-Flachs-Proben verwenden? Sicherstellung einer genauen luftgetrockneten Basis für die Verbrennungsforschung

- Welche Rolle spielt die Temperaturregelung bei der MCM-41-Synthese? Beherrschen Sie die präzise Porengestaltung

- Warum ist für jedes Vorläuferquellenrohr in einem Mehrquellen-VTD ein unabhängiger MFC erforderlich? Präzisionskontrolle

- Wie gewährleisten ein Festbettreaktor und ein Elektroofen Genauigkeit bei der Bewertung der katalytischen Oxidation von Wasserstoffisotopen?