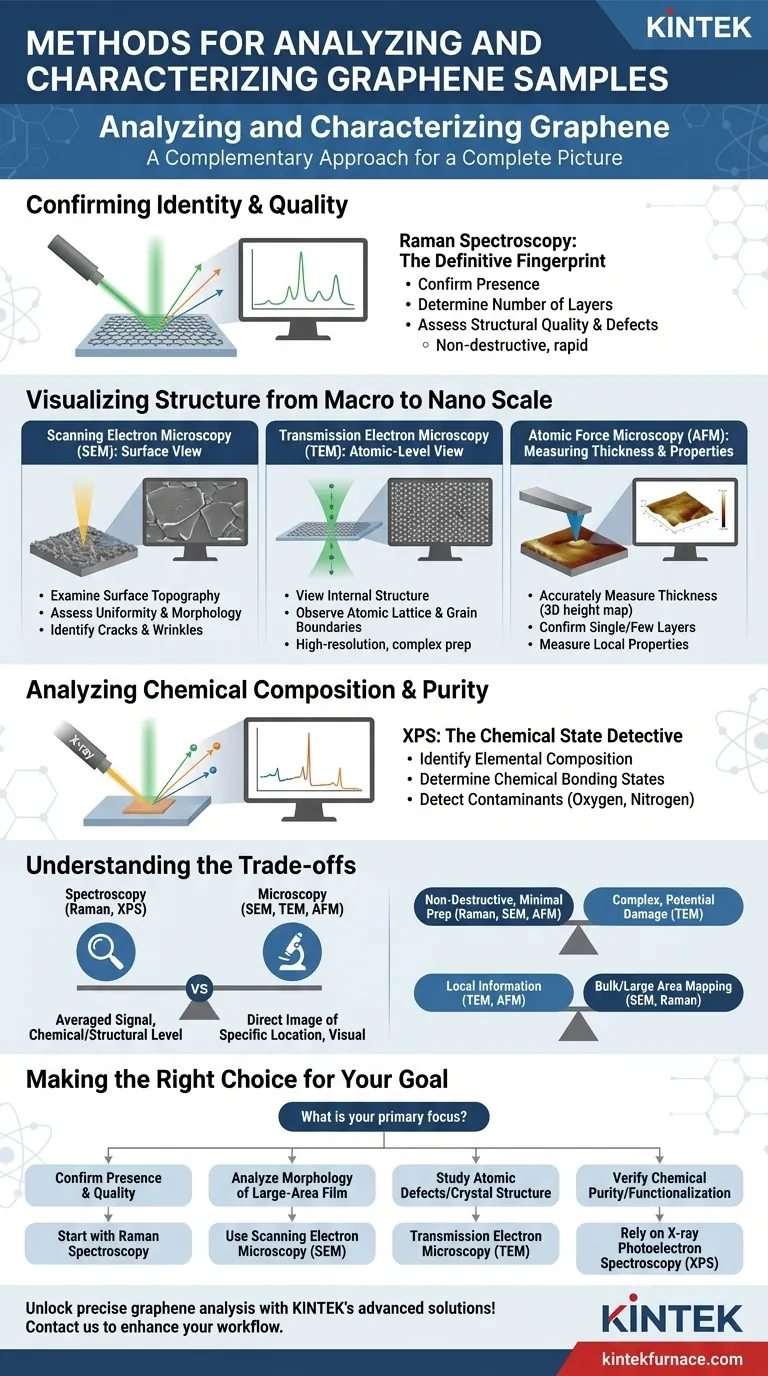

Zur Analyse und Charakterisierung von Graphenproben greifen Forscher auf eine Reihe mikroskopischer und spektroskopischer Techniken zurück. Die gängigsten Methoden sind die Raman-Spektroskopie, die Elektronenmikroskopie (sowohl Raster- als auch Transmissionselektronenmikroskopie) und die Röntgenphotoelektronenspektroskopie (XPS), die jeweils einzigartige Informationen über die Identität, Struktur und Reinheit des Materials liefern.

Bei der Graphen-Charakterisierung geht es nicht darum, eine einzelne „beste“ Methode zu finden. Sie erfordert einen komplementären Ansatz, bei dem jede Technik ein einzigartiges Puzzleteil liefert – von der Bestätigung seiner grundlegenden Identität und Qualität bis zur Visualisierung seiner Struktur und chemischen Reinheit.

Bestätigung der Graphen-Identität und -Qualität

Der erste Schritt jeder Analyse ist die Bestätigung, dass es sich tatsächlich um Graphen handelt, und die Beurteilung seiner grundlegenden Qualität. Hierfür ist die Spektroskopie das primäre Werkzeug.

Raman-Spektroskopie: Der definitive Fingerabdruck

Die Raman-Spektroskopie ist die wichtigste, schnellste und zerstörungsfreie Technik zur Identifizierung von Graphen. Durch das Bestrahlen der Probe mit einem Laser und die Analyse des gestreuten Lichts liefert sie einen einzigartigen spektralen „Fingerabdruck“.

Dieser Fingerabdruck kann die Anwesenheit von Graphen eindeutig bestätigen, die Anzahl der Schichten bestimmen (Unterscheidung zwischen einschichtigen, zweischichtigen oder mehrschichtigen Proben) und die strukturelle Qualität und Defektdichte des Materials beurteilen.

Visualisierung der Struktur vom Makro- bis in den Nanobereich

Nachdem die Identität bestätigt wurde, muss man das Material sehen. Mikroskopische Techniken ermöglichen es Ihnen, die physische Form des Graphens zu visualisieren, vom gesamten Film bis zu seinen einzelnen Atomen.

Rasterelektronenmikroskopie (REM): Der Oberflächenblick

REM wird verwendet, um die Oberflächentopographie und Morphologie einer Probe über relativ große Bereiche zu untersuchen.

Es eignet sich hervorragend zur Beurteilung der Gleichmäßigkeit eines Graphenfilms, zur Identifizierung von Rissen oder Falten und zur Bestimmung der Größe und Verteilung von Graphenflocken in einem Verbundmaterial.

Transmissionselektronenmikroskopie (TEM): Der Blick auf atomarer Ebene

TEM liefert extrem hochauflösende Bilder, indem ein Elektronenstrahl durch eine ultradünne Probe geleitet wird.

Diese Technik ist unerlässlich, um die innere Struktur des Materials zu betrachten, einschließlich des Atomgitters, von Versetzungen, Korngrenzen und der präzisen Stapelung von Schichten.

Rasterkraftmikroskopie (AFM): Messung von Dicke und Eigenschaften

AFM verwendet eine physikalische Sonde, um die Oberfläche der Probe abzutasten und eine 3D-Höhenkarte mit nanometergenauer Präzision zu erstellen.

Die primäre Anwendung für Graphen ist die genaue Messung der Dicke einer Flocke, was direkt bestätigt, ob es sich um eine ein-, zwei- oder mehrschichtige Platte handelt. Es kann auch verwendet werden, um lokale Eigenschaften wie Reibung oder Leitfähigkeit zu messen.

Analyse der chemischen Zusammensetzung und Reinheit

Graphen wird oft modifiziert oder kann während der Produktion verunreinigt werden. Die chemische Analyse ist entscheidend für Anwendungen, bei denen Reinheit an erster Stelle steht.

Röntgenphotoelektronenspektroskopie (XPS): Der Detektiv für den chemischen Zustand

XPS ist eine oberflächenempfindliche Technik, die die elementare Zusammensetzung und, entscheidend, die chemischen Bindungszustände dieser Elemente identifiziert.

Für Graphen wird XPS verwendet, um das Vorhandensein von Sauerstoff (in Graphenoxid), Stickstoff (in dotiertem Graphen) oder anderen elementaren Verunreinigungen nachzuweisen. Es sagt Ihnen nicht nur, was vorhanden ist, sondern auch, wie es an das Kohlenstoffgitter gebunden ist.

Die Kompromisse verstehen

Keine einzelne Technik erzählt die ganze Geschichte. Das Verständnis ihrer Grenzen ist entscheidend für die Gestaltung eines ordnungsgemäßen Charakterisierungs-Workflows.

Spektroskopie vs. Mikroskopie

Spektroskopische Methoden wie Raman und XPS liefern typischerweise ein gemitteltes Signal über den Bereich, der vom Laser- oder Röntgenstrahl beleuchtet wird. Sie beantworten die Frage „Was ist das?“ auf chemischer und struktureller Ebene.

Mikroskopie (REM, TEM, AFM) liefert ein direktes Bild eines bestimmten Ortes. Sie beantwortet die Frage „Wie sieht das aus?“ an einem bestimmten Punkt, liefert aber selbst keine chemischen Informationen.

Probenvorbereitung und Zerstörungsgrad

Methoden wie Raman, REM und AFM sind im Allgemeinen zerstörungsfrei und erfordern minimale Probenvorbereitung.

Im Gegensatz dazu erfordert TEM eine komplexe und schwierige Probenvorbereitung, die das Übertragen des Graphens auf ein spezielles Gitter beinhaltet und die Probe möglicherweise beschädigen kann.

Lokale vs. globale Informationen

TEM und AFM liefern hochlokalisierte Informationen über einen winzigen Teil Ihrer Probe. REM und Raman können verwendet werden, um größere Bereiche abzubilden, was ein besseres Bild der Gesamtgleichmäßigkeit der Probe vermittelt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Charakterisierungsstrategie sollte von der spezifischen Frage bestimmt werden, die Sie beantworten müssen.

- Wenn Ihr Hauptaugenmerk auf der Bestätigung der Anwesenheit und Qualität von Graphen liegt: Beginnen Sie mit der Raman-Spektroskopie, da dies die schnellste und eindeutigste Methode zur Identifizierung von Schichten und Defekten ist.

- Wenn Ihr Hauptaugenmerk auf der Analyse der Morphologie eines großflächigen Films liegt: Verwenden Sie die Rasterelektronenmikroskopie (REM), um die Abdeckung, Gleichmäßigkeit und großflächige Defekte zu überprüfen.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung von Defekten auf atomarer Ebene oder der Kristallstruktur liegt: Die Transmissionselektronenmikroskopie (TEM) ist trotz ihrer komplexen Probenvorbereitung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Überprüfung der chemischen Reinheit oder der Analyse der Funktionalisierung liegt: Verlassen Sie sich auf die Röntgenphotoelektronenspektroskopie (XPS), um Verunreinigungen nachzuweisen und Bindungszustände zu bestimmen.

Letztendlich ist ein Multi-Technik-Ansatz der einzige Weg, um ein vollständiges und genaues Bild Ihres Graphenmaterials zu erstellen.

Übersichtstabelle:

| Technik | Primärer Anwendungsbereich | Wichtige Erkenntnisse |

|---|---|---|

| Raman-Spektroskopie | Identität und Qualität bestätigen | Erkennt Schichten, Defekte und strukturelle Qualität |

| Rasterelektronenmikroskopie (REM) | Oberflächenmorphologie visualisieren | Beurteilt Gleichmäßigkeit, Risse und Flockenverteilung |

| Transmissionselektronenmikroskopie (TEM) | Atomare Struktur untersuchen | Betrachtet Gitter, Korngrenzen und Schichtstapelung |

| Röntgenphotoelektronenspektroskopie (XPS) | Chemische Zusammensetzung analysieren | Identifiziert Elemente, Bindungszustände und Verunreinigungen |

| Rasterkraftmikroskopie (AFM) | Dicke und Eigenschaften messen | Liefert 3D-Höhenkarten und lokale Eigenschaftsdaten |

Erschließen Sie präzise Graphenanalysen mit den fortschrittlichen Lösungen von KINTEK! Durch herausragende Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden. Kontaktieren Sie uns noch heute, um Ihren Workflow zur Materialcharakterisierung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Wie trägt ein PECVD-System zu (n)Poly-Si-Schichten bei? Hochdurchsatz-In-situ-Dotierung erklärt

- Warum wird ein hochpräzises PECVD-System in ACSM benötigt? Ermöglicht die atomare Fertigung bei niedrigen Temperaturen

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was ist die Funktion eines PECVD-Systems bei der Passivierung von UMG-Silizium-Solarzellen? Steigerung der Effizienz durch Wasserstoff