In der Werkzeugherstellung sind Wärmebehandlungsöfen kein optionaler Schritt; sie sind der kritische Prozess, der ein geformtes Metallstück in ein Hochleistungsinstrument verwandelt. Diese Öfen steuern die Temperatur präzise, um Materialien zu härten oder zu glühen, wodurch die spezifische Härte, Zähigkeit und Verschleißfestigkeit erzeugt wird, die für anspruchsvolle Anwendungen wie Schneiden, Formen und Stanzen erforderlich ist. Ohne diesen kontrollierten thermischen Prozess wäre ein Werkzeug zu weich, um eine Schneide zu halten, oder zu spröde, um Betriebsbelastungen standzuhalten.

Ein Wärmebehandlungsofen verändert die innere Kristallstruktur von Werkzeugstahl grundlegend. Diese kontrollierte Umwandlung ist der einzige Weg, die widersprüchlichen Eigenschaften von Härte (für eine scharfe, dauerhafte Schneide) und Zähigkeit (um Absplittern und Brechen unter Belastung zu widerstehen) auszugleichen.

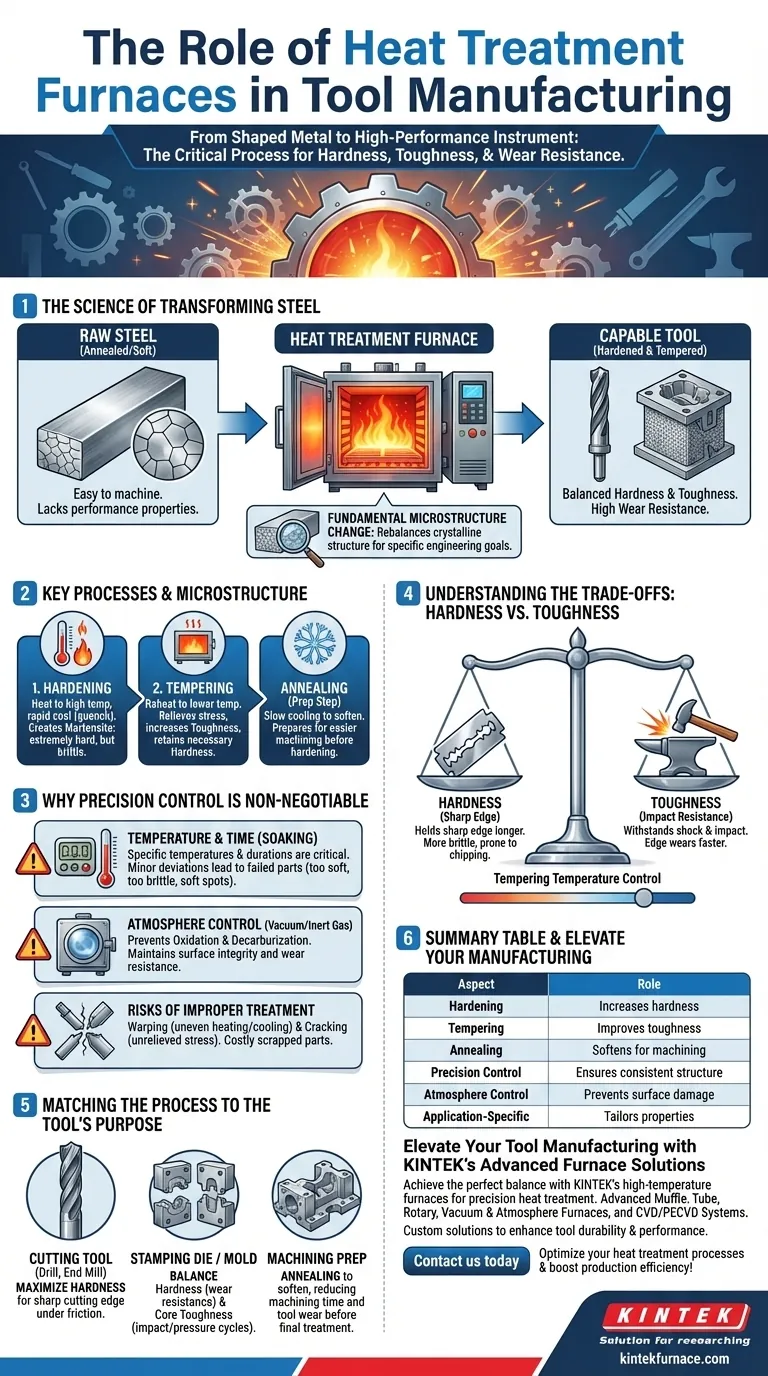

Die Wissenschaft der Stahlumwandlung

Die endgültige Leistung eines Werkzeugs wird nicht allein durch seine Form bestimmt, sondern durch seine innere Mikrostruktur. Die Wärmebehandlung ist die Wissenschaft, diese Struktur zu manipulieren, um ein bestimmtes technisches Ziel zu erreichen.

Von Rohstahl zu einem leistungsfähigen Werkzeug

Roher Werkzeugstahl wird oft in geglühtem oder erweichtem Zustand geliefert. Dies erleichtert und verbilligt das Bearbeiten, Schneiden und Formen in seine endgültige Gestalt. In diesem weichen Zustand fehlen ihm jedoch die Eigenschaften, die für die Funktion als Werkzeug erforderlich sind.

Die Rolle der Mikrostruktur

Die Eigenschaften von Stahl – seine Härte, Zähigkeit und Verschleißfestigkeit – werden durch seine innere Kristallstruktur, bekannt als Mikrostruktur, bestimmt. Das Ziel der Wärmebehandlung ist es, diese Mikrostruktur präzise und vorhersehbar neu anzuordnen.

Schlüsselprozesse: Härten und Anlassen

Der gebräuchlichste zweistufige Prozess umfasst Härten und Anlassen. Zuerst wird das Werkzeug auf eine sehr hohe, spezifische Temperatur erhitzt und dann schnell abgekühlt (abgeschreckt). Dies „friert“ den Stahl in einem extrem harten, aber auch sehr spröden Zustand ein, der als Martensit bezeichnet wird.

Als Nächstes wird das Werkzeug durch erneutes Erhitzen auf eine niedrigere Temperatur angelassen. Dieser entscheidende Schritt baut innere Spannungen ab und reduziert die Sprödigkeit, wodurch die Zähigkeit des Werkzeugs erhöht und gleichzeitig die erforderliche Härte erhalten bleibt.

Glühen: Vorbereitung für die Bearbeitung

Glühen ist ein separater Prozess, der dazu dient, den gegenteiligen Effekt zu erzielen. Durch Erhitzen des Stahls und anschließendes sehr langsames Abkühlen wird das Material weich und duktil. Dies wird oft vor der Bearbeitung durchgeführt, um den Formgebungsprozess zu erleichtern, wonach das fertige Teil gehärtet und angelassen wird.

Warum Präzisionskontrolle nicht verhandelbar ist

Der Erfolg der Wärmebehandlung hängt von der Fähigkeit des Ofens ab, ein thermisches Rezept mit absoluter Präzision auszuführen. Geringfügige Abweichungen können zu einem völlig fehlerhaften Teil führen.

Die Auswirkung der Temperatur

Die Zieltemperaturen für das Härten und Anlassen sind für die verwendete Stahllegierung äußerst spezifisch. Eine Abweichung von selbst wenigen Grad kann zu einem Werkzeug führen, das zu weich, zu spröde ist oder innere weiche Stellen aufweist, wodurch es unbrauchbar wird.

Die Bedeutung der Zeit (Haltezeit)

Das Werkzeug muss für eine bestimmte Dauer auf der Zieltemperatur gehalten werden, ein Prozess, der als Haltezeit bekannt ist. Dies stellt sicher, dass die Wärme das gesamte Volumen des Werkzeugs gleichmäßig durchdringt und dass die gewünschte mikrostrukturelle Veränderung abgeschlossen ist.

Die Atmosphäre im Ofen

Für Hochleistungswerkzeuge ist auch die Atmosphäre im Ofen entscheidend. Die Verwendung einer Vakuum- oder Inertgasatmosphäre verhindert Oxidation und Oberflächendekohlenstoffisierung – einen Kohlenstoffverlust von der Stahloberfläche –, was die Leistung und Verschleißfestigkeit des Werkzeugs beeinträchtigen würde.

Die Kompromisse verstehen

Bei der Wärmebehandlung geht es nicht darum, eine einzelne Eigenschaft zu maximieren; es geht darum, das optimale Gleichgewicht für eine bestimmte Anwendung zu erreichen. Das Verständnis dieser Kompromisse ist der Schlüssel zum Verständnis des Werkzeugdesigns.

Härte vs. Zähigkeit

Dies ist der zentrale Kompromiss in der Werkzeugherstellung. Ein härteres Werkzeug behält eine scharfe Schneide länger, ist aber spröder und anfälliger für Absplitterungen bei Stößen. Ein zäheres Werkzeug kann Stößen standhalten, aber seine Schneide kann schneller verschleißen. Die Anlasstemperatur steuert dieses Gleichgewicht direkt.

Das Risiko unsachgemäßer Behandlung

Ein schlecht ausgeführter Wärmebehandlungszyklus ist kostspielig. Die häufigsten Fehler sind Verzug aufgrund ungleichmäßiger Erwärmung oder Abkühlung und Rissbildung durch nicht abgebaute innere Spannungen. Dies kann ein Teil unbrauchbar machen, das bereits einer teuren und zeitaufwändigen Bearbeitung unterzogen wurde.

Kosten und Durchsatz

Die Wärmebehandlung ist ein energieintensiver und oft langwieriger Prozess. Öfen stellen eine erhebliche Kapitalinvestition dar und ihre Betriebszykluszeit kann einen Engpass im gesamten Produktionsablauf darstellen. Diese Kosten sind jedoch unerlässlich, um ein Werkzeug zu schaffen, das zuverlässig funktioniert.

Anpassung des Prozesses an den Zweck des Werkzeugs

Das korrekte Wärmebehandlungsprotokoll wird vollständig durch die beabsichtigte Funktion des Werkzeugs bestimmt.

- Wenn Ihr Hauptaugenmerk auf einem Schneidwerkzeug (z. B. einem Bohrer oder Fräser) liegt: Die Wärmebehandlung muss die Härte maximieren, um eine scharfe Schneide unter Reibung und hohen Temperaturen aufrechtzuerhalten, selbst auf Kosten eines gewissen Verlusts an Zähigkeit.

- Wenn Ihr Hauptaugenmerk auf einem Stanzwerkzeug oder einer Form liegt: Die Behandlung muss eine hohe Oberflächenhärte für die Verschleißfestigkeit mit einer erheblichen Kernzähigkeit in Einklang bringen, um Millionen von Schlag- und Druckzyklen ohne Rissbildung standzuhalten.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung von Stahl für die komplexe Bearbeitung liegt: Der Schlüsselprozess ist das Glühen, das das Material erweicht, um die Bearbeitungszeit, den Werkzeugverschleiß und die Gesamtkosten der Fertigung vor dem endgültigen Härtezyklus zu reduzieren.

Letztendlich ist die Beherrschung des Wärmebehandlungsprozesses das, was ein einfaches Metallobjekt von einem langlebigen, hochpräzisen Industriewerkzeug unterscheidet.

Zusammenfassungstabelle:

| Aspekt | Rolle in der Werkzeugherstellung |

|---|---|

| Härten | Erhöht die Härte durch Erhitzen und schnelles Abkühlen zur Bildung von Martensit. |

| Anlassen | Reduziert Sprödigkeit, verbessert die Zähigkeit nach dem Härten. |

| Glühen | Erweicht Stahl für eine einfachere Bearbeitung vor der Endbehandlung. |

| Präzisionskontrolle | Sorgt für exakte Temperatur und Zeit für eine konsistente Mikrostruktur. |

| Atmosphärenkontrolle | Verhindert Oxidation und Entkohlung in Vakuum- oder Inertgasumgebungen. |

| Anwendungsspezifisch | Passt das Gleichgewicht zwischen Härte und Zähigkeit für Schneid-, Form- oder Stanzwerkzeuge an. |

Verbessern Sie Ihre Werkzeugherstellung mit den fortschrittlichen Ofenlösungen von KINTEK

Fällt es Ihnen schwer, die perfekte Balance aus Härte und Zähigkeit Ihrer Werkzeuge zu erreichen? KINTEK ist spezialisiert auf Hochtemperaturöfen, die für die Präzisionswärmebehandlung entwickelt wurden. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und die Werkzeughaltbarkeit und -leistung verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofensysteme Ihre Wärmebehandlungsprozesse optimieren und Ihre Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen