Ein Vakuumtrockenschrank bietet eine hochkontrollierte Umgebung, die sich durch konstante Niedertemperaturheizung bei 60 °C und eine stabile Härtungsdauer von 24 Stunden auszeichnet. Diese spezifische Kombination schafft die idealen Bedingungen für Geopolymerharze, um die notwendigen chemischen Umwandlungen ohne physikalische Defekte zu durchlaufen. Durch die Aufrechterhaltung einer stabilen thermischen Atmosphäre stellt der Ofen sicher, dass das Material gleichmäßig von einem flüssigen Zustand in einen festen, ausgehärteten Block übergeht.

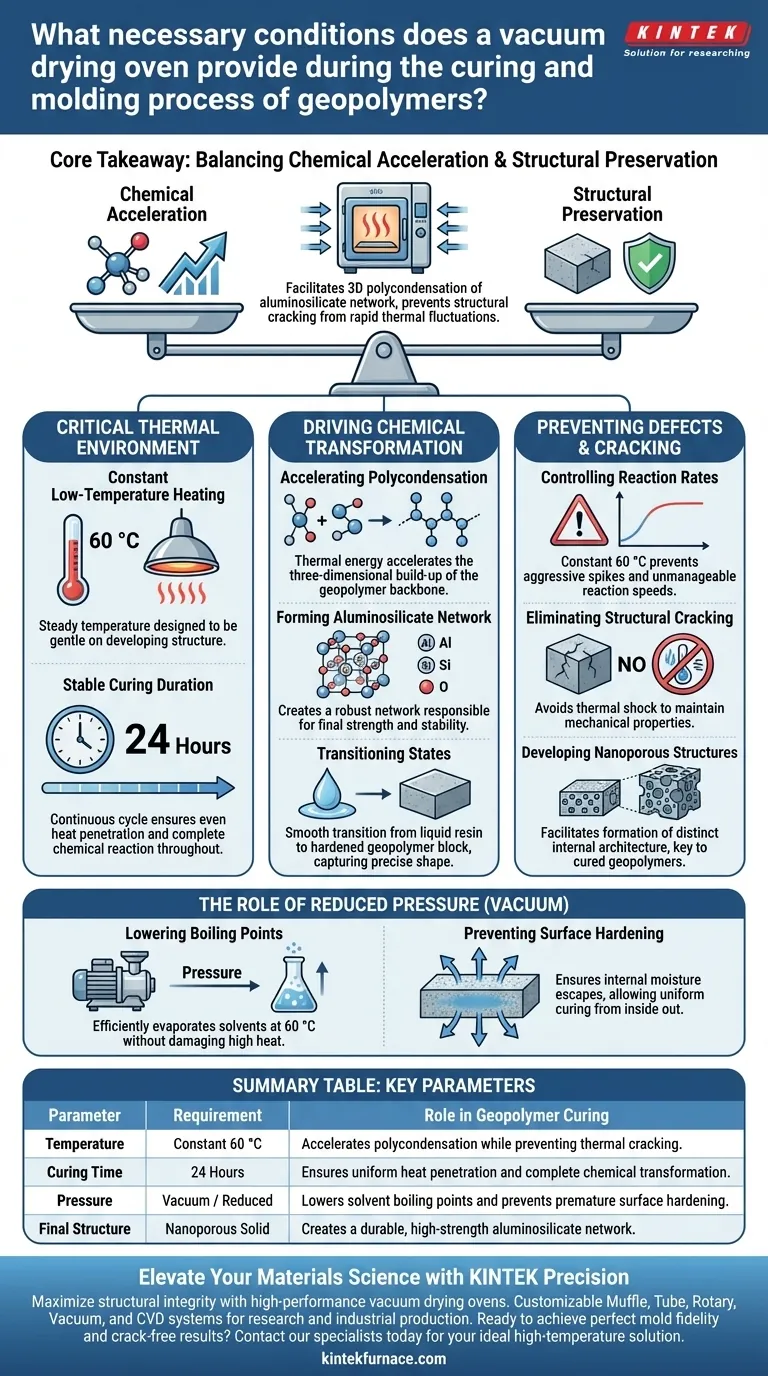

Kernbotschaft Der Vakuumtrockenschrank gleicht chemische Beschleunigung mit struktureller Erhaltung aus. Er ermöglicht die dreidimensionale Polykondensation des Aluminiumsilikatnetzwerks und kontrolliert gleichzeitig streng die Temperatur, um strukturelle Rissbildung zu verhindern, die oft durch schnelle thermische Schwankungen verursacht wird.

Schaffung der kritischen thermischen Umgebung

Um eine erfolgreiche Formgebung zu erzielen, müssen spezifische thermische Parameter streng eingehalten werden.

Konstante Niedertemperaturheizung

Der Ofen hält eine konstante Temperatur von 60 °C. Dies gilt als „Niedertemperatur“-Ansatz im Vergleich zu anderen Keramikbrennverfahren und ist darauf ausgelegt, die sich entwickelnde Struktur schonend zu behandeln.

Stabile Härtungsdauer

Der Prozess erfordert einen kontinuierlichen 24-Stunden-Zyklus. Diese verlängerte Dauer stellt sicher, dass die Wärme gleichmäßig in das Material eindringt und die chemische Reaktion im gesamten Volumen des Harzes abgeschlossen werden kann.

Steuerung der chemischen Umwandlung

Die vom Ofen bereitgestellte Wärme dient nicht nur dem Trocknen; sie ist der Katalysator für die grundlegende strukturelle Veränderung des Materials.

Beschleunigung der Polykondensation

Die thermische Energie beschleunigt den Prozess der dreidimensionalen Polykondensation. Diese Reaktion bildet das Rückgrat des Geopolymermaterials.

Bildung des Aluminiumsilikatnetzwerks

Unter diesen spezifischen Bedingungen bildet das Harz ein robustes Aluminiumsilikatnetzwerk. Dieses Netzwerk ist für die endgültige Festigkeit und Stabilität des Materials verantwortlich.

Übergang von Zuständen

Der Prozess ermöglicht einen reibungslosen Übergang von einem flüssigen Harz zu einem ausgehärteten Geopolymerblock. Diese allmähliche Aushärtung ist entscheidend für die präzise Erfassung der Form der Gussform.

Verhinderung von Defekten und Rissen

Der Hauptgrund für die Verwendung eines speziellen Vakuumofens anstelle von Standardheizmethoden ist die Erhaltung der strukturellen Integrität.

Kontrolle der Reaktionsgeschwindigkeiten

Schnelle Temperaturanstiege können dazu führen, dass die chemische Reaktion zu aggressiv abläuft. Die konstante Umgebung von 60 °C verhindert diese Spitzen und stellt sicher, dass die Reaktion in einem beherrschbaren Tempo abläuft.

Beseitigung von strukturellen Rissen

Durch die Vermeidung von thermischen Schocks und schnellem Aufheizen verhindert der Ofen strukturelle Risse. Dies ist entscheidend für die Aufrechterhaltung der mechanischen Eigenschaften des fertigen Blocks.

Entwicklung nanoporöser Strukturen

Die kontrollierte Umgebung erleichtert die Bildung einer ausgeprägten nanoporösen Struktur. Diese interne Architektur ist ein Hauptmerkmal richtig ausgehärteter Geopolymere.

Die Rolle des reduzierten Drucks

Während der primäre Fokus auf der thermischen Kontrolle liegt, bietet der „Vakuum“-Aspekt des Ofens spezifische Vorteile in Bezug auf den Druck.

Senkung der Siedepunkte

Die Vakuumumgebung reduziert den Druck in der Kammer. Dies senkt den Siedepunkt von Lösungsmitteln, wodurch diese bei den vorgeschriebenen 60 °C effizient verdampfen können, ohne dass eine schädliche hohe Hitze erforderlich ist.

Verhinderung von Oberflächenverhärtung

Bei der atmosphärischen Trocknung trocknet und verhärtet sich die Oberfläche oft zuerst und schließt Feuchtigkeit im Inneren ein. Die Vakuumumgebung verhindert diese Oberflächenverhärtung und stellt sicher, dass die innere Feuchtigkeit entweichen kann und das Geopolymer von innen nach außen gleichmäßig aushärtet.

Verständnis der Kompromisse

Obwohl der Vakuumtrockenschrank sehr effektiv ist, erfordert er die Einhaltung spezifischer Einschränkungen, um ein Versagen zu vermeiden.

Das Risiko thermischer Eile

Der Versuch, den Prozess durch Überschreiten von 60 °C zu beschleunigen, ist eine häufige Fehlerquelle. Höhere Temperaturen induzieren oft eine schnelle Ausdehnung oder Reaktionsgeschwindigkeiten, die das Material nicht aushalten kann, was zu sofortigen Brüchen oder inneren Spannungen führt.

Die Notwendigkeit von Zeit

Der 24-Stunden-Zyklus kann nicht wesentlich verkürzt werden. Eine überstürzte Dauer kann zu einer unvollständigen Aushärtung führen, wodurch die Mitte des Blocks trotz einer harten äußeren Schale weich oder chemisch instabil bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Geopolymerherstellung sicherzustellen, wenden Sie diese Bedingungen basierend auf Ihren spezifischen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an das Limit von 60 °C, da die Vermeidung schneller Temperaturanstiege der wichtigste Faktor zur Verhinderung von Rissen ist.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Stellen Sie sicher, dass die volle Dauer von 24 Stunden eingehalten wird, damit das Aluminiumsilikatnetzwerk vollständig polykondensieren und sich stabilisieren kann.

- Wenn Ihr Hauptaugenmerk auf Formtreue liegt: Verlassen Sie sich auf den Vakuumdruck, um eine Oberflächenhautbildung zu verhindern und sicherzustellen, dass das Material während des gesamten Härtungsprozesses einheitlich bleibt.

Durch die gleichzeitige Kontrolle von Wärme und Druck verwandeln Sie ein flüchtiges flüssiges Harz in einen haltbaren, nanoporösen Feststoff.

Zusammenfassungstabelle:

| Parameter | Anforderung | Rolle bei der Geopolymerhärtung |

|---|---|---|

| Temperatur | Konstant 60 °C | Beschleunigt die Polykondensation und verhindert thermische Rissbildung. |

| Härtungszeit | 24 Stunden | Gewährleistet gleichmäßige Wärmedurchdringung und vollständige chemische Umwandlung. |

| Druck | Vakuum / Reduziert | Senkt die Siedepunkte von Lösungsmitteln und verhindert vorzeitige Oberflächenverhärtung. |

| Endstruktur | Nanoporöser Feststoff | Schafft ein haltbares, hochfestes Aluminiumsilikatnetzwerk. |

Heben Sie Ihre Materialwissenschaft mit KINTEK-Präzision auf ein neues Niveau

Maximieren Sie die strukturelle Integrität Ihrer Geopolymere mit unseren Hochleistungs-Vakuumtrockenschränken. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK anpassbare Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der Laborforschung und industriellen Produktion gerecht werden.

Sind Sie bereit, perfekte Formtreue und rissfreie Ergebnisse zu erzielen? Kontaktieren Sie noch heute unsere Spezialisten, um die ideale Hochtemperatur-Lösung für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Mukesh Kumar, Sudhanshu Sharma. Natural kaolin-derived ruthenium-supported nanoporous geopolymer: a sustainable catalyst for CO <sub>2</sub> methanation. DOI: 10.1039/d5cy00021a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Vorteile der Zr2Cu-Legierung gegenüber reinem Zirkonium bei RMI? Optimierung der Fasintegrität bei niedrigeren Temperaturen

- Warum sind präzise hydrothermale Reaktoren für die Modifizierung von Nussschalen notwendig? Erschließen Sie das Potenzial der Biomasseenergie

- Warum wird ein präzisions temperatur gesteuerter Härteofen für PIP benötigt? Gewährleistung der Integrität bei der Materialvernetzung

- Welche Rolle spielt eine industrielle Hochgeschwindigkeits-Kugelmahlanlage bei der Vorbehandlung von Kaolin? Erhöhung der Reaktivität & Oberfläche

- Wie beeinflussen die Steuerung des Gasflusses und der Reaktionszeit die Kohlenstoffschichten von NiMo-Katalysatoren? Beherrschen Sie das Nanostruktur-Engineering

- Welche Rolle spielt die präzise Temperaturkontrolle bei Auslaugungstests für radioaktive Abfälle? Gewährleistung genauer Sicherheitsbewertungen

- Was ist der Zweck des Designs der internen Steuerkappen eines Salzbadofens mit schräg nach oben gerichteten Auslässen?

- Wie verbessert ein programmierbarer Hochtemperatur-Ofen die Kontrolle der Abkühlraten? Verbesserung der Integrität von Keramikteilen