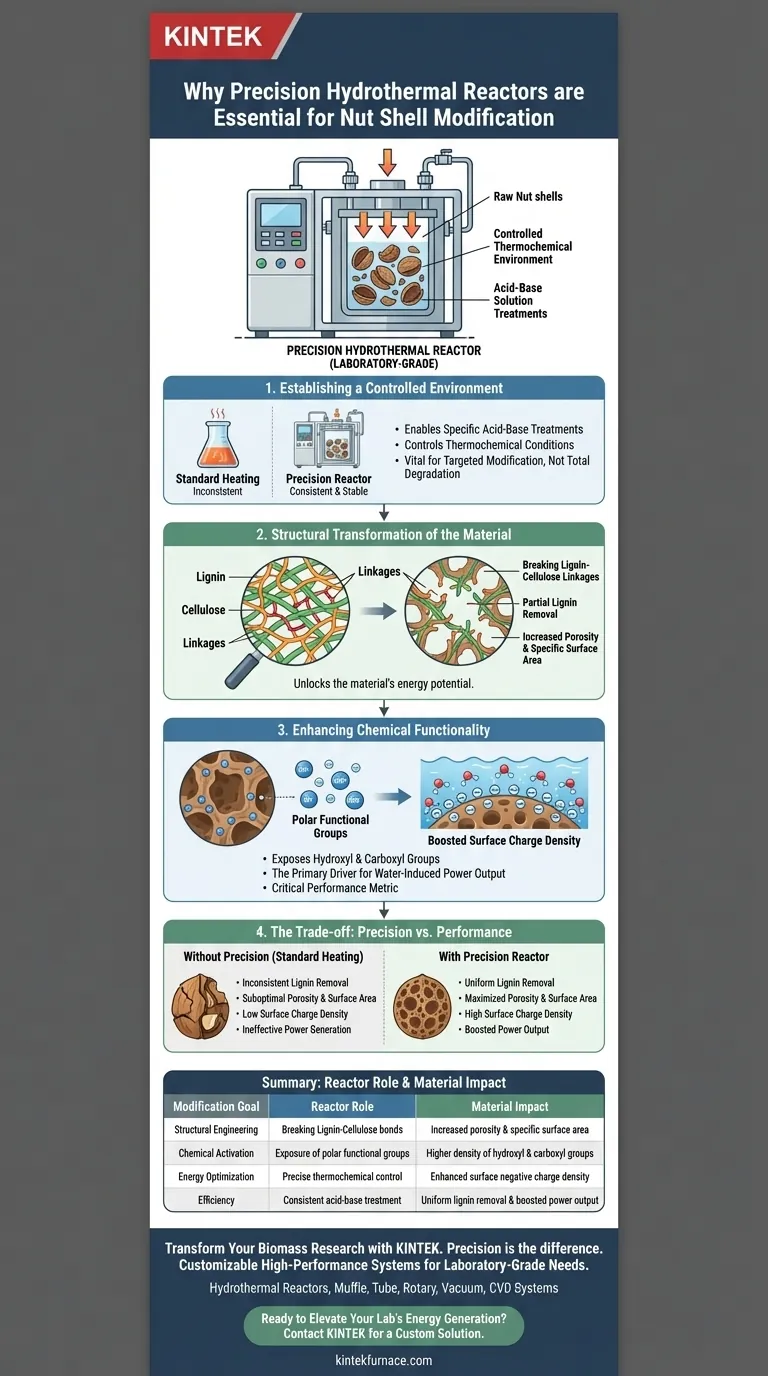

Präzise hydrothermale Reaktoren sind unerlässlich, da sie die streng kontrollierte thermochemische Umgebung schaffen, die für die effektive Modifizierung von Nussschalenmaterialien mit Säure-Base-Lösungen erforderlich ist. Diese Laborgeräte erleichtern die teilweise Entfernung von Lignin und den Abbau interner Bindungen zwischen Lignin und Zellulose, ein Prozess, der für die Aktivierung des Energieerzeugungspotenzials des Materials von entscheidender Bedeutung ist.

Durch die Ermöglichung präziser struktureller und chemischer Modifikationen erhöhen diese Reaktoren die Oberflächenladungsdichte des Materials erheblich, was der Haupttreiber für die Steigerung der wasserinduzierten Stromerzeugung ist.

Schaffung einer kontrollierten Umgebung

Ermöglichung spezifischer Säure-Base-Behandlungen

Die Hauptaufgabe eines präzisen hydrothermalen Reaktors besteht darin, spezifische Säure-Base-Lösungsbehandlungen zu ermöglichen.

Herkömmliche Heizmethoden weisen oft nicht die für diese chemischen Reaktionen erforderliche Stabilität auf. Ein Laborgerät stellt sicher, dass die Umgebung während des gesamten Behandlungsprozesses konstant bleibt.

Kontrolle thermochemischer Bedingungen

Die Modifizierung von Nussschalen ist ein thermochemischer Prozess.

Präzisionsreaktoren halten die genauen thermischen und chemischen Bedingungen aufrecht, die erforderlich sind, um die Biomasse zu verändern, ohne sie vollständig zu zerstören. Dieses Gleichgewicht ist entscheidend für eine gezielte Modifizierung und nicht für eine vollständige Zersetzung.

Strukturelle Transformation des Materials

Aufbrechen von Lignin-Zellulose-Bindungen

Die Reaktorumgebung ist darauf ausgelegt, die internen Bindungen zwischen Lignin und Zellulose aufzubrechen.

Diese strukturelle Störung ist notwendig, um das Material zu "erschließen". Sie ermöglicht die teilweise Entfernung von Lignin, was ein wichtiger Schritt bei der Verarbeitung der rohen Nussschalen ist.

Erhöhung der Porosität und Oberfläche

Wenn Bindungen aufgebrochen und Lignin entfernt wird, ändert sich die physikalische Architektur des Materials.

Dieser Prozess erhöht die spezifische Oberfläche und die Porosität der Nussschalen erheblich. Eine porösere Struktur bietet eine größere Oberfläche für die Wechselwirkung mit Wasser.

Verbesserung der chemischen Funktionalität

Freilegung polarer funktioneller Gruppen

Das ultimative Ziel der strukturellen Veränderungen ist die Veränderung der Oberflächenchemie.

Die Behandlung legt mehr polare funktionelle Gruppen frei, insbesondere Hydroxyl- und Carboxylgruppen. Diese Gruppen sind in der rohen Biomasse typischerweise eingeschlossen, werden aber durch diese Präzisionsbehandlung zugänglich gemacht.

Erhöhung der Oberflächenladungsdichte

Die Freilegung polarer Gruppen führt zu einer erheblichen Verbesserung der negativen Oberflächenladungsdichte.

Dies ist die kritische Leistungskennzahl. Eine höhere negative Ladungsdichte korreliert direkt mit einer gesteigerten wasserinduzierten Stromerzeugung, was das Material zu einem effektiven Energieerzeuger macht.

Der Kompromiss: Präzision vs. Leistung

Die Kosten der Inkonsistenz

Obwohl Präzisionsreaktoren den Prozess komplexer machen, führt der Versuch dieser Modifizierung ohne sie typischerweise zu einer inkonsistenten Ligninentfernung.

Wenn die internen Bindungen nicht gleichmäßig aufgebrochen werden, entwickelt das Material nicht die notwendige Porosität.

Auswirkungen auf die Stromerzeugung

Ohne die kontrollierte Umgebung ist die Freilegung von Hydroxyl- und Carboxylgruppen suboptimal.

Dies führt zu einer geringen Oberflächenladungsdichte. Folglich erreicht das Material nicht die gewünschte Steigerung der Leistung, was die Modifizierungsbemühungen unwirksam macht.

Optimierung der Materialleistung

Um sicherzustellen, dass Sie die gewünschten Ergebnisse aus Ihrer Nussschalenmodifizierung erzielen, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Strukturtechnik liegt: Verwenden Sie Präzisionsreaktoren, um die spezifische Oberfläche und Porosität zu maximieren, indem Sie Lignin-Zellulose-Bindungen effektiv aufbrechen.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Priorisieren Sie die kontrollierte Freilegung von Hydroxyl- und Carboxylgruppen, um die negative Oberflächenladungsdichte zu maximieren.

Der präzise hydrothermale Reaktor ist nicht nur ein Heizbehälter; er ist das grundlegende Werkzeug, das zur Umwandlung von roher Biomasse in ein leistungsstarkes Funktionsmaterial erforderlich ist.

Zusammenfassungstabelle:

| Modifikationsziel | Rolle des Reaktors | Auswirkung auf das Material |

|---|---|---|

| Strukturtechnik | Aufbrechen von Lignin-Zellulose-Bindungen | Erhöhte Porosität und spezifische Oberfläche |

| Chemische Aktivierung | Freilegung polarer funktioneller Gruppen | Höhere Dichte an Hydroxyl- und Carboxylgruppen |

| Energieoptimierung | Präzise thermochemische Kontrolle | Verbesserte negative Oberflächenladungsdichte |

| Effizienz | Konsistente Säure-Base-Behandlung | Gleichmäßige Ligninentfernung und gesteigerte Leistung |

Verwandeln Sie Ihre Biomasseforschung mit KINTEK

Präzision ist der Unterschied zwischen roher Biomasse und leistungsstarken Funktionsmaterialien. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK leistungsstarke hydrothermale Reaktoren, Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar an Ihre spezifischen chemischen Modifizierungsanforderungen. Ob Sie die Ligninentfernung optimieren oder die Oberflächenladungsdichte erhöhen möchten, unsere Laborgeräte bieten die Stabilität, die Ihre Forschung erfordert.

Bereit, die Energieerzeugungskapazitäten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Nazmul Hossain, Y. Zhou. Hydrovoltaic Energy Harvesting From Nut Shells. DOI: 10.1002/eem2.70017

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die primären technischen Ziele der Wärmebehandlung von CoCrFeMnNi-Legierungen? Beherrschung von Rekristallisation und Phasensteuerung

- Was sind die Vorteile der Verwendung eines Mikrowellen-Reaktionssystems? Schnelle & gleichmäßige Synthese von dotiertem Hydroxylapatit

- Was ist die Funktion eines Sinterhilfsmittelreservoirs? Ermöglichen Sie schnelle Verdichtung durch MV-Sintertechnologie

- Welche Bedingungen sind für die Pfropfung von Norbornen-funktionellen Gruppen auf S-Glasfaseroberflächen erforderlich? Expertenprotokoll

- Wie verbessert ein programmierbarer Hochtemperatur-Ofen die Kontrolle der Abkühlraten? Verbesserung der Integrität von Keramikteilen

- Was ist der Zweck der Verwendung kontrollierter anaerober Umgebungen für die Torfkohlenstoffisierung? Hochleistungsfähiger Industriebrennstoff

- Was ist der Zweck der Wasserstoff-Vorbehandlung für Ni-Co-dotierte Kohlenstoffnanoröhren? Überlegene Katalysatoraktivierung freischalten

- Was ist die Bedeutung der Dual-Tiegel-Anordnung bei der NCMCS-Sulfidierung? Verbesserung von Reinheit und Kontrolle