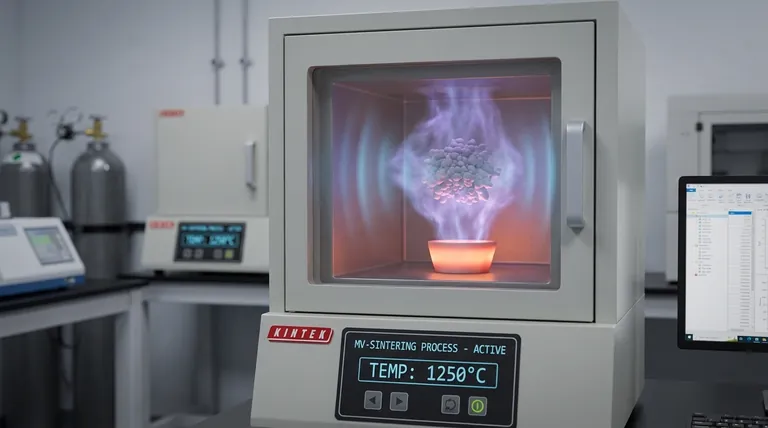

Die Hauptfunktion des Sinterhilfsmittelreservoirs bei der mikrowellengesteuerten Dampfdiffusionssintern (MV-Sintern) besteht darin, als dynamische Quelle für flüchtige chemische Spezies zu dienen, die die Verdichtung von Elektrolytpartikeln katalysieren. Das Reservoir besteht aus NiO-BZCYYb-Verbundwerkstoffen und zersetzt sich unter Mikrowellenbestrahlung, um essentielle Dämpfe freizusetzen, die die Partikeloberflächen modifizieren und die Reibung reduzieren.

Kernbotschaft Das Reservoir nutzt Mikrowellenenergie, um feste Vorläufer in einen aktiven Dampf umzuwandeln, der Barium und Nickel enthält. Dieser Dampf umhüllt die Zielpartikel und induziert einen "viskosen Fluss"-Zustand, der es dem Material ermöglicht, sich deutlich schneller zu verdichten, als es allein durch thermische Energie möglich wäre.

Der Mechanismus der Dampferzeugung

Mikrowelleninduzierte Zersetzung

Das Reservoir besteht aus NiO-BZCYYb-Verbundwerkstoffen, die Spuren von BYN-Spezies enthalten. Im Gegensatz zu einem passiven Behälter interagiert dieses Material direkt mit dem Mikrowellenfeld. Diese Wechselwirkung löst die Zersetzung der Spuren-Spezies im Reservoir aus.

Freisetzung flüchtiger Agenzien

Wenn sich die BYN-Spezies zersetzen, setzen sie ein Dampfmedium frei, das spezifisch Barium und Nickel enthält. Dies sind keine inerten Nebenprodukte; es sind die aktiven Agenzien, die für den Sinterprozess benötigt werden. Nach der Freisetzung diffundieren diese Spezies aus dem Reservoir zu den verarbeiteten Elektrolytpartikeln.

Ermöglichung schnellen Sinterns

Induzierung von Oberflächenamorphisierung

Wenn die Barium- und Nickel-Dämpfe auf die Elektrolytpartikel abscheiden, verändern sie die Oberflächenstruktur des Materials. Diese Abscheidung induziert eine lokale Amorphisierung, was bedeutet, dass die kristalline Struktur an der Partikeloberfläche ungeordnet oder glasartig wird.

Reduzierung der Reibung zwischen Partikeln

Die physikalische Folge dieser Amorphisierung ist eine signifikante Reduzierung der Reibung zwischen den Partikeln. Die festen Partikel schleifen nicht mehr mit hohem Widerstand aneinander.

Ermöglichung von viskosem Fluss

Mit reduzierter Reibung verschiebt sich der Prozess zu einem viskosen Flussmechanismus. Dies ermöglicht es den Partikeln, sich schnell zu verschieben und neu anzuordnen, Lücken zu füllen und die Dichte wesentlich effizienter zu erhöhen als durch herkömmliche Festkörperdiffusion.

Kritische Prozessabhängigkeiten

Materialspezifität

Der Erfolg dieses Prozesses ist streng an die chemische Zusammensetzung des Reservoirs gebunden. Ohne den spezifischen NiO-BZCYYb-Verbundwerkstoff und seine Spuren von BYN-Spezies werden die notwendigen Barium- und Nickel-Dämpfe nicht erzeugt.

Die Rolle des Mikrowellenfeldes

Das Reservoir funktioniert nur unter dem Einfluss eines Mikrowellenfeldes. Die spezifische Wechselwirkung zwischen den Mikrowellen und den Spuren-Spezies treibt die Zersetzung an; normale thermische Erwärmung löst möglicherweise nicht die Freisetzung dieser spezifischen flüchtigen Agenzien aus.

Die richtige Wahl für Ihr Ziel treffen

Um den MV-Sinterprozess zu optimieren, müssen Sie das Reservoir nicht nur als Werkzeug, sondern als chemisches Reagenz betrachten, das die Geschwindigkeit Ihrer Ergebnisse bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Dichte liegt: Stellen Sie sicher, dass Ihr Reservoirmaterial ausreichende Mengen an Spuren von BYN-Spezies aufweist, um die Dampfversorgung während des gesamten Zyklus aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Optimieren Sie die Intensität des Mikrowellenfeldes, um die Zersetzung des Reservoirmaterials ausreichend auszulösen, ohne den Ziel-Elektrolyten zu überhitzen.

Durch präzise Steuerung der Aktivierung des Reservoirs nutzen Sie die Dampfdiffusion, um eine schnelle, qualitativ hochwertige Materialkonsolidierung zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Funktion & Auswirkung |

|---|---|

| Reservoir-Material | NiO-BZCYYb-Verbundwerkstoff mit Spuren von BYN-Spezies |

| Aktive Agenzien | Flüchtige Barium (Ba)- und Nickel (Ni)-Dämpfe |

| Aktivierungsmethode | Mikrowelleninduzierte Zersetzung (nicht-thermischer Auslöser) |

| Oberflächeneffekt | Induziert lokale Amorphisierung von Elektrolytpartikeln |

| Kinetisches Ergebnis | Reduziert die Reibung zwischen Partikeln; ermöglicht schnellen viskosen Fluss |

Revolutionieren Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial des mikrowellengesteuerten Dampfdiffusionssinterns mit hochpräzisen Laborgeräten. Bei KINTEK schließen wir die Lücke zwischen komplexer Sinterchemie und zuverlässiger Leistung.

Gestützt auf fachkundige F&E und erstklassige Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle an Ihre spezifischen Forschungs- oder Industrieanforderungen angepasst werden können. Ob Sie die Elektrolytdichte optimieren oder fortschrittliche dampfphasenbasierte Katalyse erforschen, unser technisches Team steht bereit, Ihnen bei der Konstruktion der perfekten thermischen Umgebung zu helfen.

Bereit, Ihren Verdichtungsprozess zu beschleunigen?

Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung

Visuelle Anleitung

Referenzen

- Dongyeon Kim, Kang Taek Lee. Sub‐1000 °C Sintering of Protonic Ceramic Electrochemical Cells via Microwave‐Driven Vapor Phase Diffusion. DOI: 10.1002/adma.202506905

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird hochreines Iod als Transportmittel beim Wachstum von MoS2 und MoSe2 verwendet? Master CVT Kristallwachstum

- Warum ist das Erreichen eines bestimmten Temperaturschwellenwerts während des Torfkohleprozesses entscheidend? Entfesseln Sie reine Metallurgie

- Was ist die Funktion eines Hochdruckreaktors in der SHS? Optimieren Sie die Synthese von Wolframkarbid mit Präzision

- Wie beeinflusst ein hochpräzises Temperaturregelsystem die Nanopartikelgröße? Master Catalyst Activation

- Warum automatische Temperaturkompensation für Sb-Te-Schmelzen verwenden? Gewährleistung der Datengenauigkeit durch präzise thermische Regelung

- Was ist die Hauptfunktion von Karbonisierungsanlagen? Beherrschen Sie die Umwandlung von Biomasse in Brennstoff mit Präzision

- Warum sind Hochenergie-Laserstrahlen und Präzisionssteuersysteme für PBF unerlässlich? Master Ceramic Fabrication

- Warum ist ein Umlufttrockenschrank für imprägnierte Kaolinkatalysatoren notwendig? Erreichen einer gleichmäßigen Immobilisierung der Komponenten