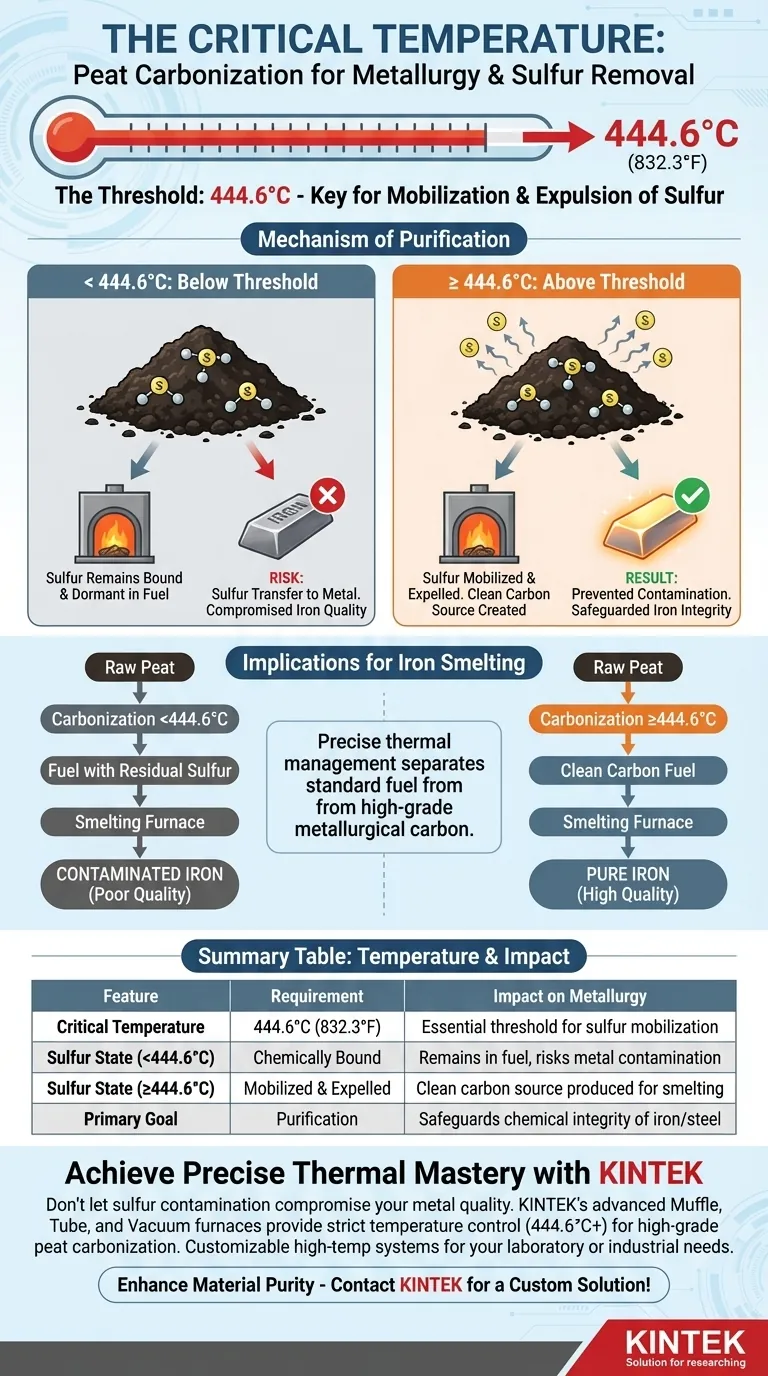

Das Erreichen des genauen Temperaturschwellenwerts von 444,6 Grad Celsius ist entscheidend, da es die effektive Mobilisierung und Ausstoßung von Schwefel aus dem Torf auslöst. Das Erreichen dieser Temperatur während der anfänglichen Kohlephase stellt sicher, dass der Schwefel vor der Nutzung des Brennstoffs ausgetrieben wird, und verhindert, dass er während nachfolgender Schmelzprozesse auf das Metall übergeht.

Kernbotschaft Für metallurgische Anwendungen ist die Kohlebehandlung von Torf ebenso ein Reinigungsprozess wie ein Brennstoffproduktionsprozess. Die strenge Anforderung, 444,6 °C zu erreichen, dient dazu, Schwefel frühzeitig zu eliminieren und somit die chemische Integrität nachgeschalteter Eisenhüttenprozesse zu schützen.

Der Mechanismus der Reinigung

Überschreiten des thermischen Schwellenwerts

Das spezifische Ziel von 444,6 Grad Celsius wirkt als eindeutiger Wendepunkt für chemische Veränderungen im Torf. Unterhalb dieser Temperatur bleibt Schwefel chemisch an das organische Material gebunden.

Mobilisierung und Ausstoß

Sobald dieser thermische Schwellenwert überschritten ist, wird der Schwefelgehalt effektiv mobilisiert. Die Hitze treibt den Schwefel während dieser anfänglichen Kohlephase aus der Torfmasse. Diese Trennung ist notwendig, um rohen Torf in eine "saubere" Kohlenstoffquelle für die Metallurgie umzuwandeln.

Auswirkungen auf das Eisenschmelzen

Verhinderung von nachgeschalteter Kontamination

Das ultimative Ziel dieser thermischen Behandlung ist der Schutz des Eisenschmelzbetriebs. Wenn Schwefel während der Kohlebehandlung nicht entfernt wird, bleibt er im Brennstoff ruhend.

Das Risiko der Übertragung

Wenn ein Brennstoff, der Restschwefel enthält, in einen Schmelzofen eingebracht wird, überträgt sich der Schwefel vom Brennstoff direkt auf das geschmolzene Metall. Diese Kontamination beeinträchtigt die Qualität des Eisens. Durch die Entfernung von Schwefel im Kohlebehandlungsstadium eliminieren Sie dieses Risiko an der Quelle.

Verständnis der Kompromisse

Präzision vs. Aufwand

Das Erreichen dieser spezifischen Temperatur erfordert eine strenge Prozesskontrolle und ein zuverlässiges Wärmemanagement. Das Nichterreichen von 444,6 °C, selbst um einen kleinen Betrag, macht die Kohlebehandlung für metallurgische Zwecke unwirksam.

Die Energiekosten der Reinheit

Das Erreichen dieses Schwellenwerts erfordert einen anhaltenden Energieeinsatz, um sicherzustellen, dass die gesamte Torfmasse behandelt wird. Obwohl dies die Energiekosten der Produktion erhöht, sind es notwendige Ausgaben, um die Abwertung des Endmetallprodukts zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser thermischen Anforderung ermöglicht es Ihnen, Ihre Brennstoffproduktion basierend auf dem beabsichtigten Endverbrauch zu kategorisieren.

- Wenn Ihr Hauptaugenmerk auf metallurgischer Qualität liegt: Sie müssen sicherstellen, dass Ihre Kohlebehandlungsanlagen so kalibriert sind, dass sie konstant über 444,6 °C liegen, um eine maximale Schwefelentfernung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Erwärmung liegt: Möglicherweise müssen Sie diesen spezifischen Schwellenwert nicht erreichen, da der Schwefelgehalt für nicht-metallurgische thermische Anwendungen weniger kritisch ist.

Präzises Wärmemanagement ist der entscheidende Faktor, der Standardbrennstoff von hochwertiger metallurgischer Kohle unterscheidet.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Auswirkungen auf die Metallurgie |

|---|---|---|

| Kritische Temperatur | 444,6 °C (832,3 °F) | Wesentlicher Schwellenwert für die Schwefelmobilisierung |

| Schwefelzustand (<444,6 °C) | Chemisch gebunden | Verbleibt im Brennstoff, birgt Risiko der Metallkontamination |

| Schwefelzustand (≥444,6 °C) | Mobilisiert & Ausgestoßen | Saubere Kohlenstoffquelle für die Verhüttung produziert |

| Hauptziel | Reinigung | Schützt die chemische Integrität von Eisen/Stahl |

Erreichen Sie präzise thermische Meisterschaft mit KINTEK

Lassen Sie nicht zu, dass Schwefelkontamination Ihre Metallqualität beeinträchtigt. KINTEKs fortschrittliche Muffel-, Rohr- und Vakuumöfen sind so konstruiert, dass sie die strenge Temperaturkontrolle (444,6 °C+) bieten, die für hochwertige Torfkohlebehandlung und metallurgische Reinigung erforderlich ist.

Unterstützt durch fachkundige F&E und Fertigung bieten wir voll anpassbare Hochtemperatur-Systeme, die auf Ihre einzigartigen Labor- oder Industrieanforderungen zugeschnitten sind. Verbessern Sie noch heute die Reinheit Ihrer Materialien – Kontaktieren Sie KINTEK für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von Silberfilmen? Beherrschen Sie die Selbstorganisation von Nanopartikeln mit Präzision

- Was ist die Funktion eines Muffelofens bei der 500°C-Vor kalzinierung? Synthese von CeZrPAl-Trägermaterialien meistern

- Wie trägt die Verwendung eines 100-Mesh-Siebs zur Leistungskonsistenz von magnetischem Chitosancarbon bei?

- Was ist die Kernfunktion eines Muffelofens bei der Synthese von CuO-Nanopartikeln? Präzisionskalzinierung erreichen

- Wie unterstützt ein hochpräzises Temperaturregelsystem bei der Bewertung der Wärmemanagementfähigkeiten von Leuchtstoffmaterialien? Präzise Leistung für Solarzellen.