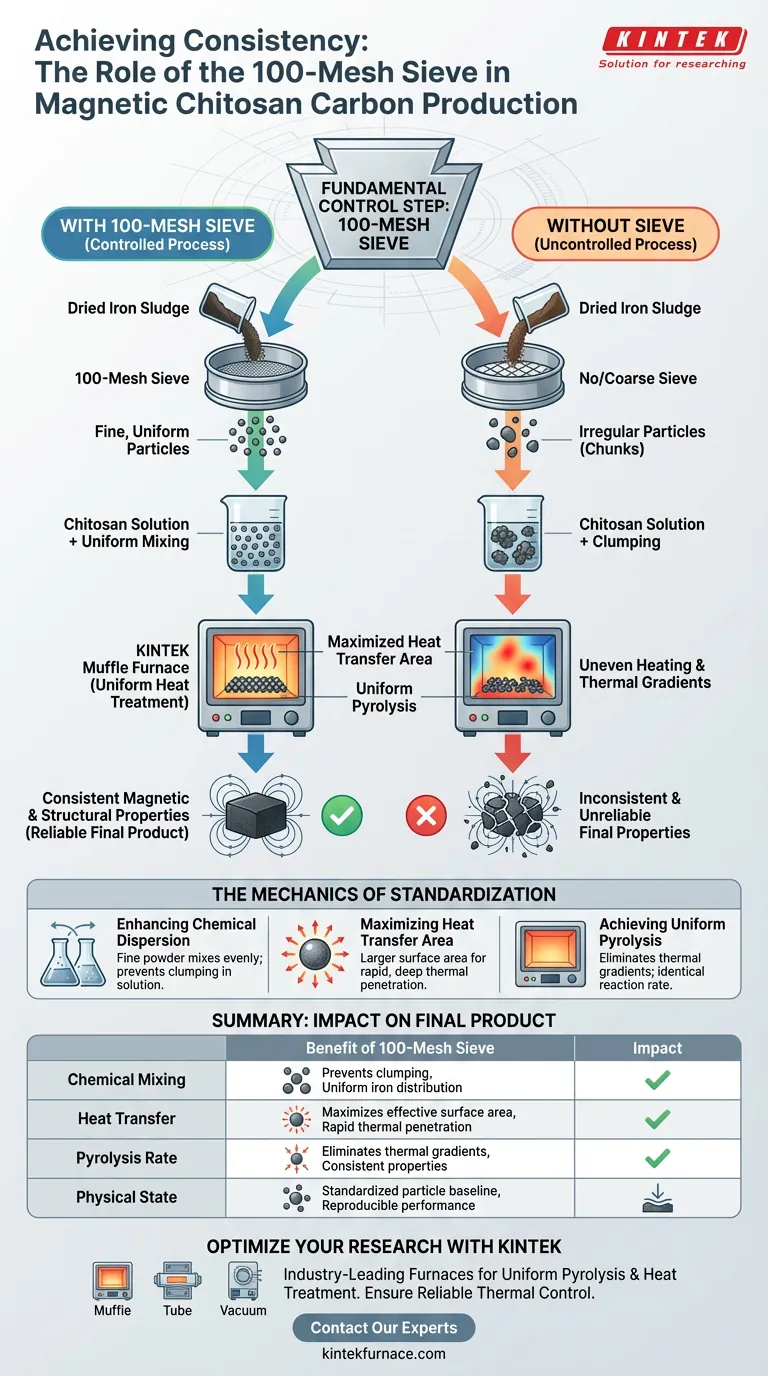

Die Verwendung eines 100-Mesh-Siebs ist der grundlegende Kontrollschritt, der die physikalische Basis für hochwertiges magnetisches Chitosancarbon schafft. Durch die Verarbeitung von getrocknetem Eisenschlamm durch dieses spezifische Sieb stellen Sie eine feine, gleichmäßige Partikelgröße sicher, die sowohl für eine effektive chemische Mischung als auch für thermodynamische Stabilität während der Wärmebehandlung unerlässlich ist.

Die Standardisierung der Partikelgröße ist nicht nur ein Vorbereitungsschritt, sondern eine kritische Prozessvariable, die die Wärmeübertragungsfläche maximiert und eine gleichmäßige Dispersion gewährleistet. Dies führt direkt zu einem Pyrolyseprozess, bei dem jedes Partikel unter identischen Bedingungen reagiert, was konsistente magnetische und strukturelle Eigenschaften sichert.

Die Mechanik der Partikelstandardisierung

Verbesserung der chemischen Dispersion

Bevor Wärme zugeführt wird, müssen die Rohmaterialien chemisch integriert werden. Das Durchlaufen des getrockneten Eisenschlamms durch ein 100-Mesh-Sieb erzeugt ein feines Pulver, das sich gleichmäßig in der Chitosinlösung verteilt.

Dies verhindert Verklumpungen und stellt sicher, dass die Eisenkomponente vor der Verfestigung gleichmäßig in der Chitosmatrix verteilt ist.

Maximierung der Wärmeübertragungsfläche

Die Konsistenz des Endprodukts hängt stark davon ab, wie das Material thermische Energie aufnimmt. Feinere, standardisierte Partikel bieten eine deutlich größere effektive Wärmeübertragungsfläche.

Diese vergrößerte Oberfläche ermöglicht es der Wärme aus dem Ofen, effizienter und schneller in das Material einzudringen.

Erreichung einer gleichmäßigen Pyrolyse

Im Muffelofen ist eine ungleichmäßige Erwärmung die Hauptursache für variable Produktqualität. Der Siebvorgang garantiert, dass der Vorläufer gleichmäßig erwärmt wird, und zwar über die gesamte Probe.

Dies verhindert Temperaturgradienten und stellt sicher, dass die chemische Umwandlung (Pyrolyse) über die gesamte Charge mit der gleichen Geschwindigkeit abläuft.

Die Folgen von Unregelmäßigkeiten

Inkonsistente Endprodukteigenschaften

Der Hauptkompromiss beim Überspringen oder überstürzten Durchführen des Siebvorgangs ist ein Verlust an Vorhersagbarkeit. Ohne standardisierte Partikelgröße leidet der Vorläufer unter ungleichmäßiger Wärmeverteilung.

Dies führt direkt zu Schwankungen der magnetischen und strukturellen Eigenschaften des endgültigen magnetischen Chitosancarbons, was das Material für präzise Anwendungen unzuverlässig macht.

Sicherstellung der Prozesszuverlässigkeit

Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt:

- Halten Sie sich strikt an den 100-Mesh-Standard, um sicherzustellen, dass sich der Eisenschlamm nahtlos in die Chitosinlösung einfügt, ohne zu agglomerieren.

Wenn Ihr Hauptaugenmerk auf magnetischer Leistung liegt:

- Priorisieren Sie die Partikelgleichmäßigkeit, um eine gleichmäßige Wärmeverteilung während der Pyrolyse zu gewährleisten, die für die Fixierung konsistenter magnetischer Eigenschaften erforderlich ist.

Kontrollieren Sie die Partikelgröße und Sie kontrollieren die Konsistenz Ihres Endmaterials.

Zusammenfassungstabelle:

| Prozessvariable | Vorteil des 100-Mesh-Siebs | Auswirkung auf das Endprodukt |

|---|---|---|

| Chemische Mischung | Verhindert Verklumpungen in der Chitosinlösung | Gleichmäßige Eisenverteilung in der Matrix |

| Wärmeübertragung | Maximiert die effektive Oberfläche | Schnelle, tiefe Wärmedurchdringung |

| Pyrolyserate | Eliminiert Temperaturgradienten | Konsistente strukturelle und magnetische Eigenschaften |

| Physikalischer Zustand | Standardisierte Partikelbasis | Reproduzierbare Materialleistung |

Optimieren Sie Ihre Materialforschung mit KINTEK

Die Herstellung von konsistentem magnetischem Chitosancarbon erfordert mehr als nur präzises Sieben; sie erfordert die zuverlässige thermische Steuerung von Hochleistungs-Laborgeräten.

KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumöfen, die speziell für gleichmäßige Pyrolyse und Wärmebehandlung entwickelt wurden. Ob Sie grundlegende F&E oder fortschrittliche Fertigung betreiben, unsere anpassbaren Systeme stellen sicher, dass Ihre standardisierten Vorläufer die exakte thermische Umwandlung durchlaufen, die für überlegene Leistung erforderlich ist.

Bereit, die Präzision Ihres Labors zu verbessern? Kontaktieren Sie unsere Experten noch heute, um unser Angebot an anpassbaren Hochtemperaturlösungen zu besprechen.

Visuelle Anleitung

Referenzen

- Huiping Zeng, Dong Li. Facile Preparation of Magnetic Chitosan Carbon Based on Recycling of Iron Sludge for Sb(III) Removal. DOI: 10.3390/su16072788

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt ein Labor-Trockenschrank zur Herstellung von C@TiC/SiO2-Xerogelen bei? Gewährleistung der strukturellen Integrität

- Wie unterstützt ein elektromechanischer Vibrator die Brennstoffzufuhr? Verbesserung der Stabilität der Kohle- und Biomasseverbrennung

- Warum wird Toluol als Mahlhilfe bei der Nasskugelmahlung verwendet? Meistern Sie die Synthese von Metallpulvern mit PCAs

- Welche Rolle spielt spezieller Graphitklebstoff? Expertenlösungen für Hochtemperatursysteme

- Warum sind verschlossene Aluminiumoxid-Tiegel für das Sintern von LLZO erforderlich? Gewährleistung hoher Ionenleitfähigkeit und Phasenreinheit

- Warum ist ein Graphit-Thermobaffle für die thermische Feldsteuerung notwendig? Beherrschung der Qualität des Einkristallwachstums

- Warum wird ein Graphittiegel für die SiNQ-Synthese bevorzugt? Beherrschen Sie das Wärmemanagement bei der magnesiothermischen Reduktion

- Was sind die Vorteile von Nickel-Tiegeln für die KOH-Aktivierung? Gewährleistung hoher Reinheit & thermischer Stabilität bis 700°C