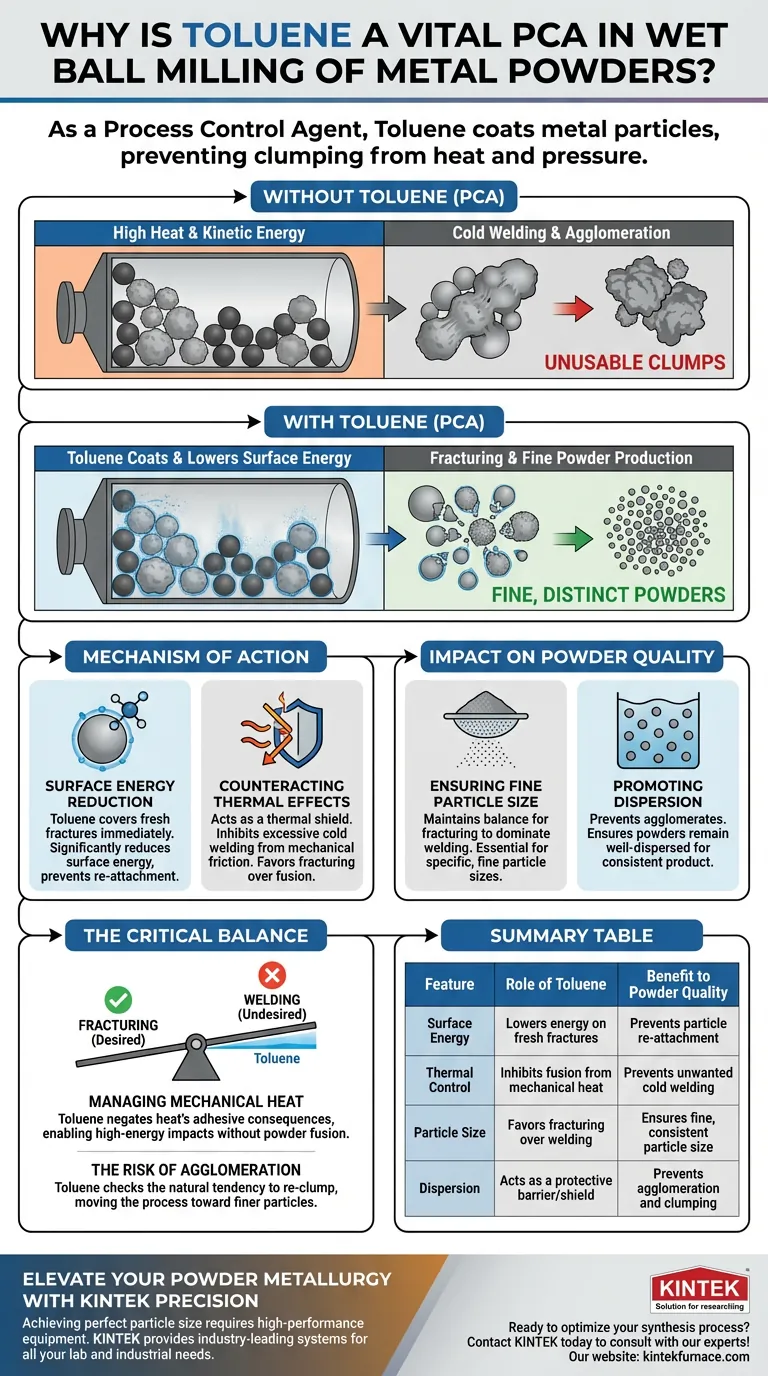

Toluol dient als wichtiges Prozesskontrollmittel (PCA) bei der Nasskugelmahlung von Metallpulvern. Es wirkt, indem es die Metallpartikel beschichtet, um ihre Oberflächenenergie zu senken, was direkt verhindert, dass das Pulver aufgrund der intensiven Hitze, die durch mechanische Stöße erzeugt wird, verklumpt oder verschweißt.

Ohne ein PCA wie Toluol wandelt sich die kinetische Energie der Mahlung in Wärme um, wodurch Metallpartikel eher verschmelzen als brechen. Toluol wirkt als Schutzschild und verhindert Kaltverschweißung, um die Herstellung feiner, getrennter Pulver zu gewährleisten.

Der Wirkungsmechanismus

Reduzierung der Oberflächenenergie

Während des Mahlens werden Metallpartikel ständig gebrochen, wodurch frische, hochreaktive Oberflächen entstehen. Toluol bedeckt diese Oberflächen sofort nach ihrer Entstehung.

Durch die Beschichtung der Partikel reduziert Toluol signifikant ihre Oberflächenenergie. Diese Reduzierung ist der primäre chemische Mechanismus, der verhindert, dass die Partikel wieder aneinander haften.

Ausgleich thermischer Effekte

Der mechanische Aufprall der Kugelmahlung erzeugt erhebliche Reibung und Hitze. In Abwesenheit eines Kontrollmittels fördert diese Hitze übermäßige Kaltverschweißung, bei der Partikel zu größeren Agglomeraten verschmelzen.

Toluol wirkt als Barriere gegen diese thermische Verschmelzung. Es stellt sicher, dass die mechanische Kraft zu einer Verringerung der Partikelgröße (Bruch) und nicht zu einem Wachstum der Partikel (Verschweißung) führt.

Die Auswirkung auf die Pulverqualität

Gewährleistung einer feinen Partikelgröße

Das Endziel der Mahlung ist die Herstellung spezifischer, feiner Partikelgrößen. Toluol ermöglicht dies, indem es ein Gleichgewicht aufrechterhält, bei dem der Bruch über die Verschweißung dominiert.

Ohne diese Intervention würde der Prozess wahrscheinlich zu groben, unbrauchbaren Klumpen anstelle von feinem Pulver führen.

Förderung der Dispersion

Neben der Größenreduzierung ist die Gleichmäßigkeit entscheidend. Toluol stellt sicher, dass die Metallpulver im flüssigen Medium gut dispergiert bleiben.

Diese Dispersion verhindert die Bildung von Agglomeraten und führt zu einem konsistenten und hochwertigen Endprodukt.

Das kritische Gleichgewicht: Bruch vs. Verschweißung

Management mechanischer Wärme

Der inhärente Kompromiss bei der Kugelmahlung besteht darin, dass die gleiche kinetische Energie, die zum Zerkleinern des Metalls benötigt wird, auch die Wärme erzeugt, die es verschweißt. Sie können keine Hochleistungsmahlung ohne Wärmeentwicklung durchführen.

Toluol eliminiert die Hitze nicht, aber es negiert ihre adhäsiven Folgen. Es ermöglicht Ihnen, Hochleistungsaufprall zu erzielen, ohne die Integrität des Pulvers zu beeinträchtigen.

Das Risiko der Agglomeration

Wenn die Oberflächenenergie nicht kontrolliert wird, wird Agglomeration unvermeidlich. Dies kehrt die Arbeit der Mühle um und verwandelt das, was feines Pulver sein sollte, wieder in größere Massen.

Toluol ist im Wesentlichen die "Kontrolle" dieser natürlichen physikalischen Tendenz und stellt sicher, dass der Prozess nur in eine Richtung verläuft: hin zu feineren Partikeln.

Optimierung der Pulverqualität

Um sicherzustellen, dass Ihr Nasskugelmahlprozess die besten Ergebnisse liefert, überlegen Sie, wie das PCA mit Ihren spezifischen Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Partikelgrößenreduzierung liegt: Verlassen Sie sich auf Toluol, um Kaltverschweißung zu verhindern und den mechanischen Aufprall effektiv Partikel in feinere Grade zu brechen.

- Wenn Ihr Hauptaugenmerk auf der Mischungshomogenität liegt: Verwenden Sie Toluol, um die Oberflächenenergie zu senken, Klumpenbildung zu verhindern und eine gut dispergierte, gleichmäßige Pulvermischung zu gewährleisten.

Durch die Kontrolle von Oberflächenenergie und thermischen Effekten verwandelt Toluol eine chaotische Hochtemperaturumgebung in einen kontrollierten Prozess für die Präzisionspulversynthese.

Zusammenfassungstabelle:

| Merkmal | Rolle von Toluol bei der Nasskugelmahlung | Vorteil für die Pulverqualität |

|---|---|---|

| Oberflächenenergie | Senkt die Energie bei frischen Brüchen | Verhindert Partikel-Wiederanhaftung |

| Thermische Kontrolle | Verhindert Verschmelzung durch mechanische Wärme | Verhindert unerwünschte Kaltverschweißung |

| Partikelgröße | Bevorzugt Bruch gegenüber Verschweißung | Gewährleistet feine, gleichmäßige Partikelgröße |

| Dispersion | Wirkt als Schutzbarriere/Schutzschild | Verhindert Agglomeration und Klumpenbildung |

Verbessern Sie Ihre Pulvermetallurgie mit KINTEK Precision

Die Erzielung der perfekten Partikelgröße erfordert mehr als nur das richtige Prozesskontrollmittel – sie erfordert Hochleistungsgeräte. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Labor- und Industrieanforderungen angepasst werden können. Unterstützt durch F&E-Expertise und Präzisionsfertigung helfen Ihnen unsere Hochtemperaturöfen und Mahllösungen, Oberflächenenergie und thermische Effekte mühelos zu kontrollieren.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten!

Visuelle Anleitung

Referenzen

- Tailoring Mechanical Properties of Al-Cr-Cu-Fe-Mn-Ni Complex Concentrated Alloys Prepared Using Pressureless Sintering. DOI: 10.3390/ma18174068

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Andere fragen auch

- Was sind die Leistungsparameter einer Wasserstrahlpumpe? Optimieren Sie die Vakuumeffizienz Ihres Labors

- Warum ist ein Molybdäntiegel eine ideale Wahl für das Quarzschmelzen? Hochreine Lösungen bei 2000 °C

- Welche Rolle spielt ein Massendurchflussregler (MFC) bei der plasenbasierten Aluminiumreduktion? Präzise Steuerung für hohe Ausbeuten

- Warum wird ein Siliziumdioxid-Tiegel als Reaktionsgefäß ausgewählt? Gewährleistung von Stabilität und Reinheit bei Hochtemperatursynthesen

- Was sind die Hauptbestandteile eines Laborofens? Wesentliche Teile für eine präzise Hochtemperaturverarbeitung

- Was ist die Funktion eines In-situ-Heizhalters bei der Untersuchung von Peierls-Übergängen in NaRu2O4? Dynamische Laboreinblicke

- Warum sind eine Presse und Pelletierformen bei der Herstellung von Pellets für die Magnesiumschmelze notwendig? Gewährleistung von Schmelzeffizienz und -kontrolle

- Wie verbessern Umluftkühlbäder und Glasflaschen die CHP? Steigern Sie die Bioöl-Ausbeute mit präziser Kühlung