Bei der Magnesiumschmelze dienen eine Presse und Pelletierformen nicht nur der Formgebung von Materialien; sie sind unerlässlich für die Gestaltung der physikalischen und chemischen Bedingungen, die für eine effiziente und kontrollierbare Reaktion erforderlich sind. Sie verwandeln lose, unvorhersehbare pulverförmige Rohmaterialien in dichte, gleichmäßige Pellets mit der mechanischen Festigkeit, die erforderlich ist, um der intensiven Ofenumgebung standzuhalten und vorhersagbare Ergebnisse zu gewährleisten.

Der Kernzweck des Pelletierens besteht darin, Rohmaterialpulver in konstruierte Einheiten umzuwandeln. Dies garantiert die strukturelle Integrität, die gleichmäßige Wärmeverteilung und die vorhersagbare Gasströmung, die für stabile und kontrollierbare chemische Reaktionen im Schmelzofen erforderlich sind.

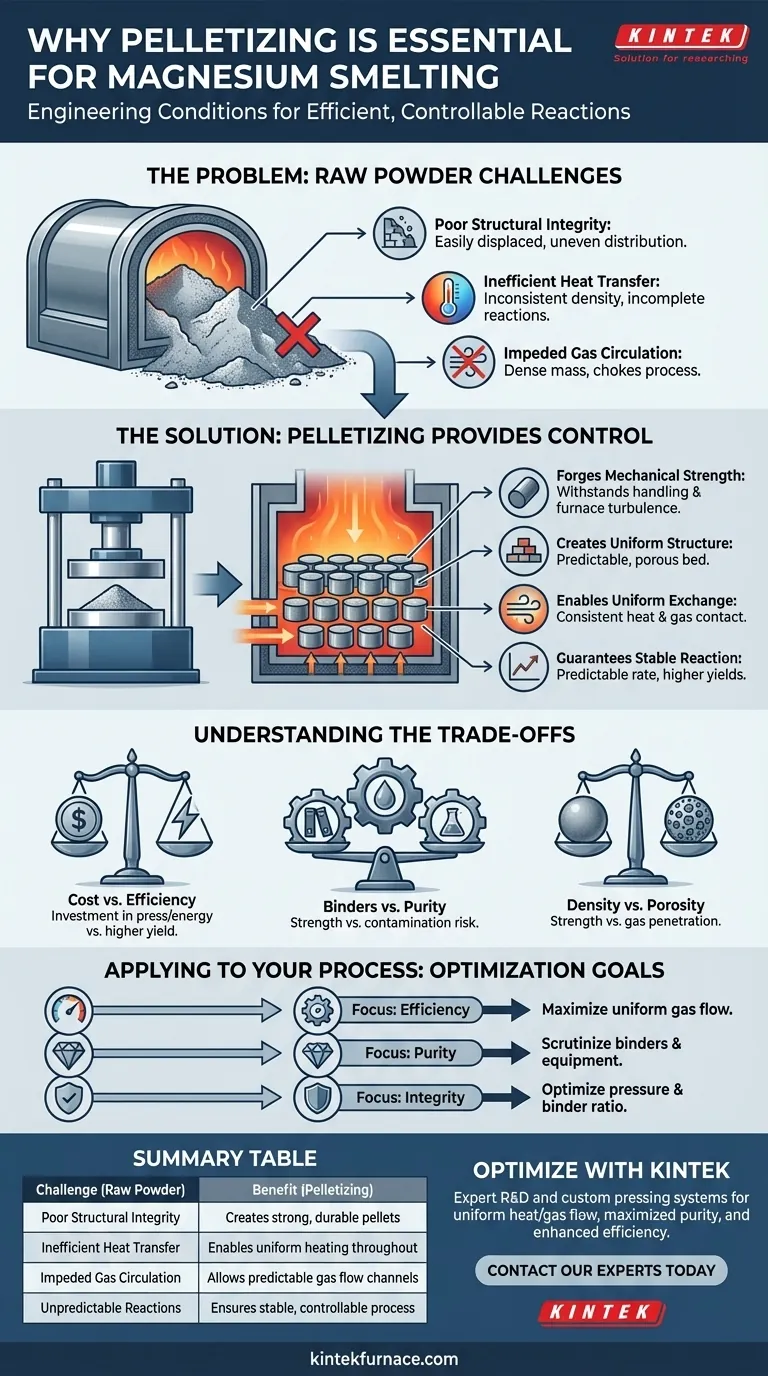

Das Problem mit Rohpulver

Die direkte Verwendung von rohem, unverdichtetem Pulver in einem Schmelzofen birgt erhebliche Herausforderungen, die den Prozess ineffizient und unzuverlässig machen. Das Ziel des Pelletierens ist es, diese inhärenten Einschränkungen zu überwinden.

Geringe strukturelle Integrität

Lose Pulver haben nicht die Festigkeit, ihre Form zu behalten. Im Ofen würden sie leicht verdrängt werden, was zu einer ungleichmäßigen Materialverteilung führt, die jeden kontrollierten Prozess unmöglich macht.

Ineffiziente Wärmeübertragung

Ein Pulverhaufen hat eine inkonsistente Dichte. Die äußeren Schichten wären intensiver Hitze ausgesetzt, während der Kern isoliert und kühl bliebe, was zu unvollständigen und ungleichmäßigen chemischen Reaktionen führt.

Behinderte Gaszirkulation

Pulver verdichtet sich zu einer dichten, nicht porösen Masse. Diese Struktur verhindert, dass die heißen Gase, die für die Kalzinierungs- und Reduktionsreaktionen entscheidend sind, effektiv zirkulieren. Dies erstickt den Prozess praktisch und schränkt seine Effizienz stark ein.

Wie Pelletieren Kontrolle ermöglicht

Ein Pressen- und Formsystem adressiert systematisch jedes der Probleme, die mit Rohpulver verbunden sind, und verwandelt ein unvorhersehbares Rohmaterial in einen standardisierten Prozesseingang.

Schmieden mechanischer Festigkeit

Die Hauptfunktion der Presse besteht darin, das Pulver zu einem festen Pellet zu verdichten. Dieser Prozess verleiht eine erhebliche mechanische Festigkeit, die sicherstellt, dass die Pellets während der Handhabung oder in der turbulenten Umgebung des Ofens nicht zerbröckeln oder zerfallen.

Erzeugung einer gleichmäßigen Stapelstruktur

Da jedes Pellet eine spezifische, konsistente Form hat, stapeln sie sich auf vorhersagbare Weise. Dies erzeugt ein regelmäßiges, poröses Materialbett, ähnlich einem ordentlich gestapelten Ziegelhaufen im Vergleich zu einem Sandhaufen.

Ermöglichung eines gleichmäßigen Wärme- und Gasaustauschs

Die regelmäßigen Lücken zwischen den gestapelten Pellets bilden Kanäle. Diese Kanäle ermöglichen einen gleichmäßigen Fluss heißer Gase durch das Materialbett, wodurch sichergestellt wird, dass jedes Pellet gleichmäßig erhitzt wird und einen konstanten Kontakt mit den Reaktantengasen hat.

Gewährleistung einer stabilen Reaktion

Diese Kombination aus Festigkeit, gleichmäßigem Stapeln und effizientem Wärme- und Gastransfer ist die Voraussetzung für einen stabilen Prozess. Sie stellt sicher, dass die entscheidenden Kalzinierungs- und Reduktionsreaktionen mit einer vorhersagbaren und kontrollierbaren Geschwindigkeit ablaufen, was zu höheren Ausbeuten und einer gleichbleibenden Produktqualität führt.

Verständnis der Kompromisse

Obwohl das Pelletieren entscheidend ist, handelt es sich um einen zusätzlichen Prozessschritt mit eigenen Überlegungen, die für optimale Ergebnisse verwaltet werden müssen.

Energie- und Gerätekosten

Press- und Pelletieranlagen stellen eine erhebliche Kapitalinvestition dar. Der Prozess selbst verbraucht auch Energie, was die Betriebskosten der Produktion erhöht. Diese Kosten müssen durch die gesteigerte Effizienz und Ausbeute in der Schmelzphase gerechtfertigt werden.

Die Rolle von Bindemitteln

In einigen Fällen kann ein Bindemittel erforderlich sein, um die gewünschte Pelletfestigkeit zu erreichen. Die Wahl des Bindemittels ist entscheidend, da ein ungeeignetes Bindemittel Verunreinigungen in das Endprodukt aus Magnesium einbringen könnte.

Dichte vs. Porosität

Es muss ein entscheidendes Gleichgewicht gefunden werden. Das Pellet muss dicht genug sein, um mechanisch stark zu sein, aber es muss auch eine gewisse innere Porosität beibehalten, damit Reaktantengase über die Oberfläche hinaus eindringen und mit dem Material im Inneren reagieren können.

Anwendung auf Ihren Prozess

Ihr Ansatz zur Pelletierung sollte von Ihrem primären operativen Ziel geleitet werden. Die Feinabstimmung der Prozessparameter ermöglicht es Ihnen, für bestimmte Ergebnisse zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Priorisieren Sie die Herstellung von Pellets mit einer Form und Dichte, die einen gleichmäßigen Gasfluss maximiert und die schnellsten und vollständigsten chemischen Reaktionen gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit liegt: Überprüfen Sie alle Bindemittel und stellen Sie sicher, dass der Pressvorgang selbst keine Verunreinigungen durch Geräteverschleiß einführt.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Konzentrieren Sie sich darauf, den optimalen Druck und das optimale Bindemittelverhältnis zu erzielen, um robuste Pellets herzustellen, die unter thermischer oder mechanischer Belastung im Ofen nicht zerfallen.

Letztendlich bietet die Beherrschung der Pelletierungsstufe grundlegende Kontrolle über Leistung, Effizienz und Qualität des gesamten Magnesiumschmelzprozesses.

Zusammenfassungstabelle:

| Herausforderung mit Rohpulver | Vorteil der Pelletierung |

|---|---|

| Geringe strukturelle Integrität | Erzeugt starke, langlebige Pellets |

| Ineffiziente Wärmeübertragung | Ermöglicht gleichmäßige Erwärmung im gesamten Material |

| Behinderte Gaszirkulation | Ermöglicht vorhersagbare Gasströmungskanäle |

| Unvorhersehbare Reaktionen | Gewährleistet einen stabilen, kontrollierbaren Prozess |

Optimieren Sie Ihren Magnesiumschmelzprozess mit KINTEK

Die Beherrschung der Pelletierungsstufe ist grundlegend für den Aufbau eines stabilen, effizienten und ertragreichen Magnesiumschmelzbetriebs. Die richtige Ausrüstung ist entscheidend für die Herstellung von Pellets mit der präzisen mechanischen Festigkeit, Dichte und Porosität, die für Ihre spezifischen Bedürfnisse erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine Reihe robuster Presssysteme und kundenspezifischer Pelletierformen, die den Anforderungen von Hochtemperatur-Schmelzprozessen standhalten. Unsere Lösungen helfen Ihnen:

- Gleichmäßige Wärme- und Gasverteilung erzielen für vollständige, vorhersagbare Reaktionen.

- Produktreinheit maximieren durch Minimierung von Kontaminationsrisiken.

- Prozesseffizienz steigern mit langlebigen, konsistenten Pellets, die Abfall reduzieren.

Ob Sie Effizienz, Reinheit oder strukturelle Integrität priorisieren, wir können eine Lösung für Ihre einzigartigen Prozessanforderungen anpassen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Pelletierausrüstung Ihre Schmelzkontrolle und Ergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Spark-Plasma-Sintern SPS-Ofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist eine Vakuumpresse und was sind ihre Hauptanwendungsgebiete? Entriegeln Sie die Hochleistungs-Materialverarbeitung

- Wie funktioniert das Heißpressen? Maximale Dichte und Festigkeit für fortschrittliche Materialien erreichen

- Wie verbessert die Automatisierung den Heißpressprozess? Steigern Sie Präzision, Effizienz und Qualität

- Wie profitieren Heißpressen von einer maßgeschneiderten Temperatur- und Druckregelung? Erzielen Sie überlegene Materialdichte und -festigkeit

- Was sind die typischen Arbeitsschritte bei der Verwendung einer Vakuumpresse? Meisterhaftes Verkleben und Formen