Die Bedienung einer Vakuumpresse ist ein präziser Fünf-Schritte-Prozess, der eine perfekte Verklebung und Formgebung gewährleistet. Die Kernsequenz umfasst die Vorbereitung und das Einschließen Ihrer Materialien in einer versiegelten Umgebung, das Absaugen der gesamten Luft zur Erzeugung eines Vakuums, das Einwirken des atmosphärischen Drucks auf das Werkstück und schließlich das Aushärten des Projekts vor der Freigabe. Diese Methode garantiert einen gleichmäßigen Druck über die gesamte Oberfläche, etwas, das mit herkömmlichen Klemmen unerreichbar ist.

Das zentrale Prinzip des Vakuumpressens besteht nicht darin, aktiv Kraft auszuüben, sondern Luft zu entfernen. Durch die Erzeugung eines Vakuums ermöglichen Sie, dass das immense, konstante Gewicht der Erdatmosphäre einen gleichmäßigen Spanndruck für makellose Ergebnisse liefert.

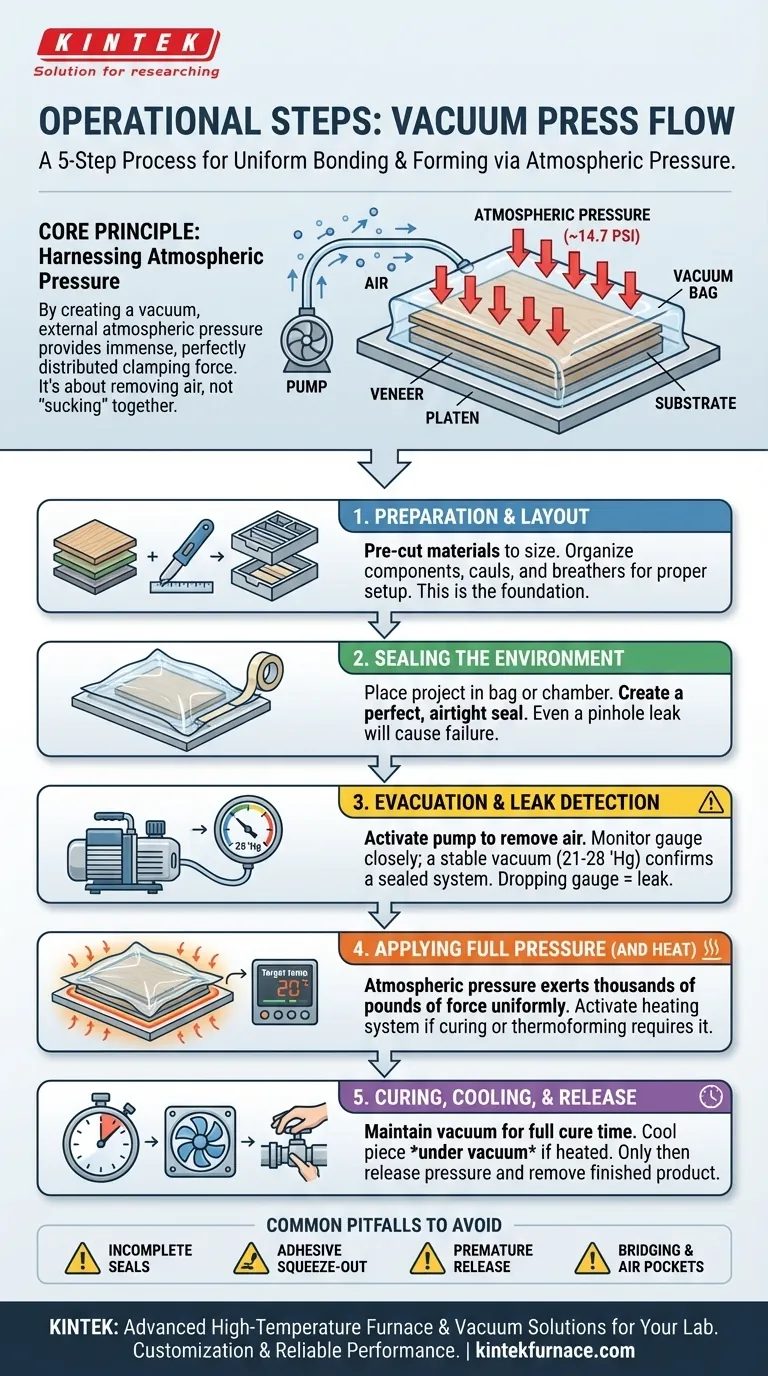

Das Kernprinzip: Nutzung des atmosphärischen Drucks

Bevor wir die Schritte detailliert beschreiben, ist es entscheidend zu verstehen, wie eine Vakuumpresse funktioniert. Sie „saugt“ die Komponenten nicht zusammen.

Stattdessen entfernt die Vakuumpumpe Luftmoleküle aus dem Inneren eines versiegelten Beutels oder einer Kammer. Dies erzeugt einen signifikanten Druckunterschied zwischen dem Inneren (nahezu kein Druck) und dem Äußeren (Standard-Atmosphärendruck).

Auf Meereshöhe beträgt der atmosphärische Druck ungefähr 14,7 Pfund pro Quadratzoll (PSI). Indem Sie die Luft im Beutel entfernen, ermöglichen Sie, dass dieser externe atmosphärische Druck gleichmäßig auf jeden Quadratzoll Ihres Projekts drückt. Dies ist die Quelle der immensen und perfekt verteilten Spannkraft.

Ein Schritt-für-Schritt-Ablauf des Prozesses

Jeder Schritt im Vakuumpresszyklus ist entscheidend für ein erfolgreiches Ergebnis. Das Überspringen oder Übereilen eines dieser Schritte kann zu einem Misserfolg führen.

Schritt 1: Vorbereitung und Anordnung

Dies ist die Grundlage Ihres Projekts. Bevor etwas in den Beutel gelangt, stellen Sie sicher, dass alle Komponenten ordnungsgemäß vorbereitet sind.

Dazu gehört das Zuschneiden von Furnieren oder Laminaten, die Vorbereitung des Substrats und die Organisation aller notwendigen Gegenstände wie Hilfsformen oder Belüftungsgewebe, um die Luftentfernung bei komplexen Formen zu unterstützen.

Schritt 2: Versiegelung der Umgebung

Ihr Projekt wird in den Vakuumbeutel oder die Kammer gelegt. Der Erfolg des gesamten Vorgangs hängt von einer perfekten, luftdichten Versiegelung ab.

Mit speziellem Dichtband wird die Öffnung des Beutels sorgfältig verschlossen. Selbst ein winziges Loch verhindert, dass das System ein vollständiges Vakuum erreicht und die Presse beeinträchtigt.

Schritt 3: Evakuierung und Lecksuche

Einmal versiegelt, wird der Vakuumgenerator (Pumpe) angeschlossen und eingeschaltet. Er beginnt, die Luft aus dem Beutel zu entfernen.

Dies ist die kritischste Diagnosephase. Beobachten Sie das Vakuummeter genau. Ein gesundes System erzeugt ein starkes Vakuum (typischerweise 21-28 "Hg, oder Zoll Quecksilbersäule) und hält es stabil, nachdem die Pumpe ausgeschaltet wurde. Fällt der Messwert ab, haben Sie ein Leck, das gefunden und behoben werden muss.

Schritt 4: Anlegen von vollem Druck (und Wärme)

Mit einem stabilen Vakuum ist das „Spannen“ nun aktiv. Der atmosphärische Druck übt Tausende von Pfund Kraft gleichmäßig auf Ihr Werkstück aus.

Für Anwendungen, die Wärme erfordern, wie das Aushärten bestimmter Harze oder das Thermoformen, wird das integrierte Heizsystem aktiviert. Die Steuerungssysteme stellen sicher, dass sowohl der Vakuumpegel als auch die Temperatur für die erforderliche Dauer im Zielbereich bleiben.

Schritt 5: Aushärten, Abkühlen und Freigeben

Das Projekt muss für die gesamte Dauer der vom Klebstoff empfohlenen Aushärtezeit unter Vakuum bleiben. Ein vorzeitiges Lösen des Drucks führt zu einer schwachen oder fehlgeschlagenen Verklebung.

Wurde Wärme verwendet, ist ein Kühlzyklus erforderlich. Das Werkstück muss unter Vakuum abkühlen, um ein Verziehen oder "Zurückfedern" der Materialien beim Abkühlen zu verhindern. Erst wenn die Aushärtung abgeschlossen und das Teil abgekühlt ist, kann das Vakuum gelöst und das fertige Produkt entnommen werden.

Häufige Fallstricke und wie man sie vermeidet

Das Verständnis potenzieller Fehler ist ebenso wichtig wie das Wissen um die richtigen Schritte. Fast alle Probleme lassen sich auf eine Handvoll häufiger Fehler zurückführen.

Unvollständige Dichtungen und Lecks

Dies ist die häufigste Ursache für Misserfolge. Überprüfen Sie immer Ihre Dichtung, bevor Sie weglaufen. Ein abfallendes Vakuummeter ist ein sofortiges Signal, das Leck zu finden und zu beheben.

Klebstoffaustritt

Übermäßiger Klebstoff kann unter Druck austreten und Ihr Projekt möglicherweise am Vakuumbeutel selbst festkleben. Verwenden Sie ein antihaftbeschichtetes Belüftungs- oder Blutungstuch zwischen Ihrem Projekt und dem Beutel, um überschüssigen Klebstoff aufzunehmen und den Luftstrom zu unterstützen.

Zu frühes Lösen des Vakuums

Klebstoffe benötigen Zeit, um ihre volle Klebkraft zu erreichen. Ein Beenden des Vakuumzyklus, bevor die vom Hersteller empfohlene Aushärtezeit abgelaufen ist, führt zu Delamination und einem schwachen Endprodukt.

Überbrückung und Lufteinschlüsse

Bei komplexen, gekrümmten oder scharfkantigen Projekten kann der Beutel konkave Bereiche "überbrücken" und Luft einschließen. Verwenden Sie Schaumstoff oder Restmaterial, um sanftere Kurven zu erzeugen, und stellen Sie sicher, dass das Belüftungsgewebe einen Weg für die Luft bietet, aus diesen potenziellen Taschen evakuiert zu werden.

Die richtige Wahl für Ihr Ziel

Ihr spezifisches Projekt bestimmt, welche Teile des Prozesses betont werden sollen.

- Wenn Ihr Hauptaugenmerk auf der Holzfurnier- oder Laminierung liegt: Sorgen Sie für einen gleichmäßigen Klebstoffauftrag und lassen Sie das Werkstück die gesamte empfohlene Zeit unter einem stabilen Vakuum aushärten.

- Wenn Ihr Hauptaugenmerk auf der Formgebung von Verbundwerkstoffen (z. B. Glasfaser, Kohlefaser) liegt: Betonen Sie die Bedeutung der Verwendung von Abzugs- und Belüftungsmaterialien, um überschüssiges Harz zu verwalten und eine vollständige Sättigung ohne Lufteinschlüsse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Thermoformen von Kunststoffen liegt: Heben Sie die kritische Rolle der präzisen Temperaturkontrolle durch das Heizsystem hervor, die erst nach Erreichen eines vollständigen, stabilen Vakuums angewendet wird.

Durch die Beherrschung dieser grundlegenden Schritte verwandeln Sie die Vakuumpresse von einem einfachen Werkzeug in ein Präzisionsinstrument für makellose Fertigung.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Vorbereitung und Anordnung | Sicherstellen, dass Materialien für die ordnungsgemäße Einrichtung zugeschnitten und organisiert sind |

| 2 | Versiegelung der Umgebung | Eine luftdichte Versiegelung im Vakuumbeutel oder in der Kammer herstellen |

| 3 | Evakuierung und Lecksuche | Luft entfernen und auf Lecks überwachen, um ein stabiles Vakuum zu erreichen |

| 4 | Anlegen von vollem Druck (und Wärme) | Atmosphärischen Druck für gleichmäßiges Spannen verwenden; bei Bedarf Wärme anwenden |

| 5 | Aushärten, Abkühlen und Freigeben | Klebstoff vollständig aushärten lassen, unter Vakuum abkühlen, dann freigeben |

Bereit für makellose Ergebnisse mit einer Vakuumpresse? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen speziell für Ihr Labor anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Holzbearbeitung, bei Verbundwerkstoffen oder im Thermoformen tätig sind, unsere Expertise sichert zuverlässige Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte mit Präzision und Innovation unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung