Kurz gesagt, die Automatisierung verbessert den Heißpressprozess, indem sie eine präzise, wiederholbare Kontrolle über jede kritische Variable einführt, von Temperatur und Druck bis hin zur Zykluszeit. Dieser systematische Ansatz reduziert menschliche Fehler drastisch, minimiert Materialverschwendung und gewährleistet eine gleichbleibend hohe Qualität des Outputs, die mit manuellem Betrieb schwer zu erreichen ist.

Der Kernwert der Automatisierung beim Heißpressen ist nicht nur die Geschwindigkeit; es geht darum, den Prozess von einer bedienerabhängigen Kunst in eine datengesteuerte Wissenschaft zu verwandeln. Dies stellt sicher, dass jedes produzierte Teil jedes Mal die exakten Spezifikationen erfüllt.

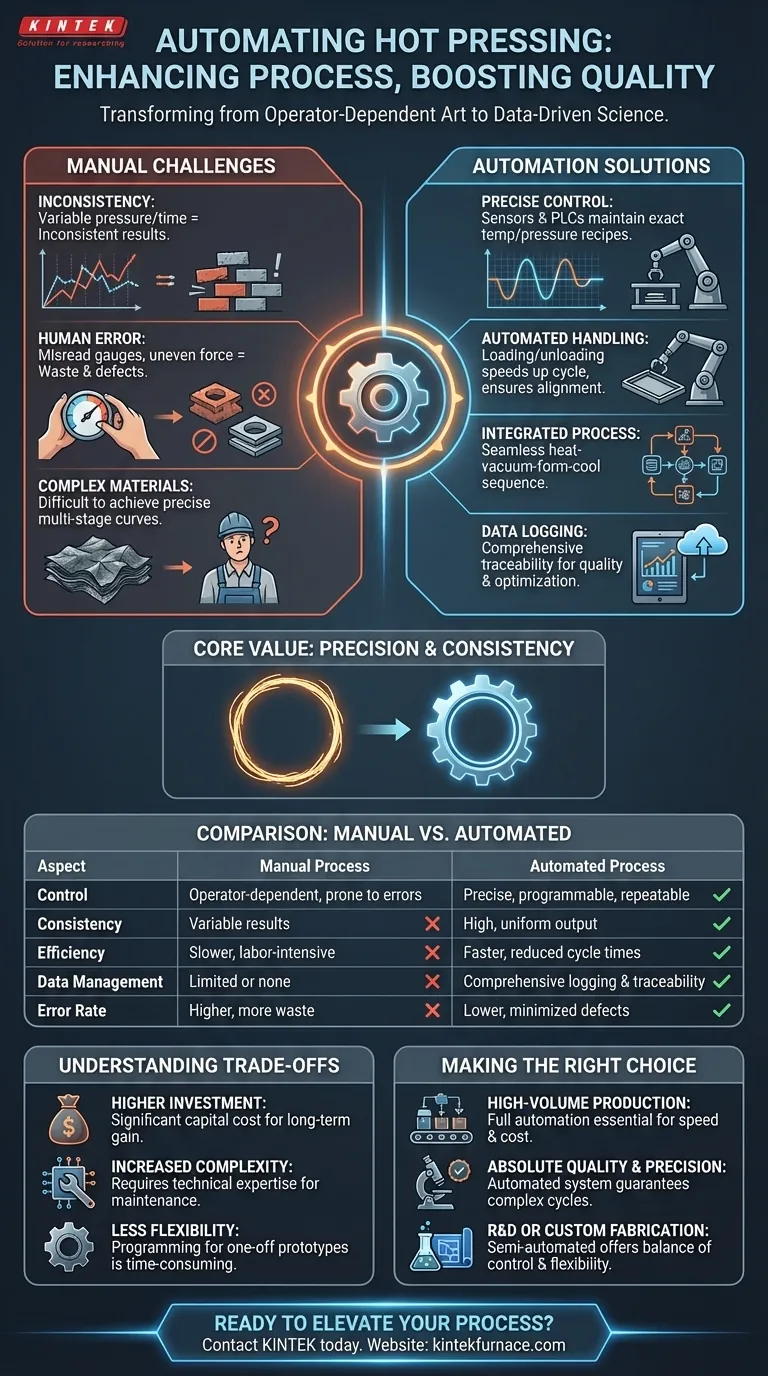

Warum manuelle Steuerung unzureichend ist

Um die Auswirkungen der Automatisierung zu verstehen, müssen wir zunächst die inhärenten Einschränkungen des manuellen Heißpressens anerkennen. Der Prozess beruht auf einem empfindlichen Gleichgewicht von Wärme, Druck und Zeit.

Das Problem der Inkonsistenz

Manuelle Anpassungen durch einen Bediener, egal wie geschickt, sind anfällig für kleine Abweichungen. Diese geringfügigen Unterschiede in der Druckanwendung oder im Timing können zu inkonsistenter Produktdichte, Oberflächengüte und struktureller Integrität führen.

Das Risiko menschlichen Versagens

Bediener können Messgeräte falsch ablesen, Druck ungleichmäßig anwenden oder das Timing falsch einschätzen. Diese Fehler können zu Ausschussteilen, Materialverschwendung und verloren gegangener Produktionszeit führen, was sich direkt auf die Rentabilität auswirkt.

Die Herausforderung komplexer Materialien

Die moderne Fertigung beinhaltet oft fortschrittliche Verbundwerkstoffe und Polymere, die extrem präzise Heiz- und Druckkurven erfordern. Diese komplexen mehrstufigen Zyklen manuell zu erreichen, ist unpraktisch und unzuverlässig.

Wie Automatisierung Präzision und Effizienz liefert

Die Automatisierung begegnet diesen Herausforderungen durch die Integration der Steuerung über den gesamten Heißpress-Workflow. Sie systematisiert jeden Schritt für optimale und wiederholbare Ergebnisse.

Präzise Temperatur- und Druckkontrolle

Automatisierte Systeme verwenden Sensoren und speicherprogrammierbare Steuerungen (SPS), um die exakte Temperatur und den exakten Druck für ein bestimmtes Material aufrechtzuerhalten. Das System kann vorprogrammierte Rezepte ausführen und so garantieren, dass die idealen Bedingungen für jeden Zyklus erfüllt werden.

Automatisierte Materialhandhabung

Moderne Pressen automatisieren Aufgaben wie das Laden von Rohmaterialien (Tischbeschickung) und das Entladen fertiger Teile (Entformung). Dies beschleunigt nicht nur den Zyklus, sondern stellt auch sicher, dass Materialien korrekt positioniert werden, wodurch Defekte durch Fehlausrichtung vermieden werden.

Integrierte Prozessschritte

Die Automatisierung kombiniert nahtlos Heizen, Vakuumieren (zum Entfernen von eingeschlossener Luft und flüchtigen Bestandteilen), Formen und Kühlen zu einer kontinuierlichen, optimierten Abfolge. Dies eliminiert die Verzögerungen und potenziellen Fehler, die beim Wechsel zwischen manuellen Stationen auftreten.

Datenerfassung und Rückverfolgbarkeit

Ein automatisiertes System protokolliert die genauen Parameter, die für jedes produzierte Teil verwendet wurden. Diese Daten sind von unschätzbarem Wert für die Qualitätskontrolle, Prozessoptimierung und die Bereitstellung von Rückverfolgbarkeit für Branchen wie die Luft- und Raumfahrt oder die Medizintechnik, wo dies eine Anforderung ist.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist die Einführung der Automatisierung eine strategische Entscheidung mit klaren Kompromissen, die berücksichtigt werden müssen.

Höhere Anfangsinvestition

Vollautomatisierte Heißpresssysteme stellen eine erhebliche Kapitalinvestition im Vergleich zu einfacheren, manuellen Geräten dar. Die Amortisation dieser Investition muss auf der Grundlage der erwarteten Gewinne an Qualität, Durchsatz und reduzierten Arbeitskosten berechnet werden.

Erhöhte Komplexität und Wartung

Automatisierte Systeme umfassen hochentwickelte Elektronik, Sensoren und Software. Dies erfordert ein höheres Maß an technischem Fachwissen für Wartung und Fehlerbehebung. Ein Maschinenausfall kann zu erheblich längeren Ausfallzeiten führen, wenn keine interne Expertise vorhanden ist.

Weniger Flexibilität für Einzelprototypen

Die Programmierung einer automatisierten Presse für ein komplexes Einzelteil kann zeitaufwändig sein. Für das schnelle, wenig präzise Prototyping kann eine manuelle Presse manchmal mehr unmittelbare Flexibilität bieten, wenn auch mit geringerer Präzision.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung, Automatisierung einzusetzen, sollte von Ihrem primären Fertigungsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Volle Automatisierung ist unerlässlich, um die Geschwindigkeit, Konsistenz und niedrigen Stückkosten zu erreichen, die für die Wettbewerbsfähigkeit erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf absoluter Qualität und Präzision liegt: Ein automatisiertes System ist der einzige Weg, um zu garantieren, dass komplexe Aushärtungszyklen für fortschrittliche Materialien jedes Mal perfekt ausgeführt werden.

- Wenn Ihr Hauptaugenmerk auf F&E oder kundenspezifischer Fertigung liegt: Ein halbautomatisches System kann die beste Balance bieten, indem es präzise Kontrolle über Schlüsselvariablen ermöglicht und gleichzeitig Flexibilität für häufige Änderungen bewahrt.

Durch die Eliminierung von Variabilität und die Implementierung präziser Steuerung ermöglicht Ihnen die Automatisierung, vorhersehbare, hochwertige Ergebnisse in großem Maßstab zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Manueller Prozess | Automatisierter Prozess |

|---|---|---|

| Kontrolle | Bedienerabhängig, fehleranfällig | Präzise, programmierbar, wiederholbar |

| Konsistenz | Variable Ergebnisse | Hohe, gleichmäßige Ausgabe |

| Effizienz | Langsamer, arbeitsintensiv | Schneller, reduzierte Zykluszeiten |

| Datenmanagement | Begrenzt oder nicht vorhanden | Umfassende Protokollierung und Rückverfolgbarkeit |

| Materialhandhabung | Manuell, Gefahr der Fehlausrichtung | Automatisiert, präzise Positionierung |

| Fehlerrate | Höher, mehr Ausschuss | Niedriger, minimierte Defekte |

Bereit, Ihr Heißpressen mit Präzision und Effizienz zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen. Ganz gleich, ob Sie in der Großserienfertigung, Forschung und Entwicklung oder kundenspezifischen Fertigung tätig sind, unsere automatisierten Systeme gewährleisten gleichbleibende Qualität und reduzierte Kosten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Anwendung von Heißpressionsofen in der Keramikverarbeitung? Erzielen Sie überlegene Dichte und Festigkeit

- Welche kritischen Umgebungsbedingungen bietet eine Vakuum-Heißpresse? Optimierung von Kupfer-MoS2-Mo-Verbundwerkstoffen

- Welche Hauptvorteile bietet der Einsatz von Vakuum-Heißpressanlagen in der Fertigung? Erreichen Sie überragende Materialqualität und Leistung

- Was ist die Kernfunktion eines Vakuum-Heißpress-Sinterofens bei der Konsolidierung von Cu/rGO-Kompositen? Erzielung von nahezu theoretischer Dichte und überlegener Leistung

- Was sind die Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems für UHTCs? Schnelle Verdichtung meistern

- Wie verbessert der mechanische Druck eines Vakuum-Heißpress-Ofens die Dichte von Verbundwerkstoffen? Steigern Sie die Leistung noch heute

- Welche Schlüsselrolle spielt ein Vakuum-Heißpress-Ofen bei ADSC-Legierungen? Erreichen von nahezu theoretischer Dichte & Reinheit

- Wie profitieren pulvermetallurgische Prozesse vom Vakuum-Warmpressen? Erzielung dichter, hochleistungsfähiger Werkstoffe