Im Kern ist das Heißpressen ein Fertigungsverfahren, bei dem gleichzeitig hohe Temperaturen und erheblicher mechanischer Druck auf ein Material ausgeübt werden. Diese kombinierte Wirkung zwingt pulverförmige oder partikuläre Materialien dazu, sich zu verdichten, miteinander zu verbinden und eine feste, hochdichte Endkomponente in einer Form zu bilden.

Während beim herkömmlichen Sintern nur Hitze verwendet wird, um Partikel langsam zu binden, fügt das Heißpressen externen Druck als aktive Kraft hinzu. Dies beschleunigt den Prozess dramatisch und ermöglicht es Materialien, ein Maß an Dichte und Festigkeit zu erreichen, das mit reiner Hitze oft nicht erreichbar ist.

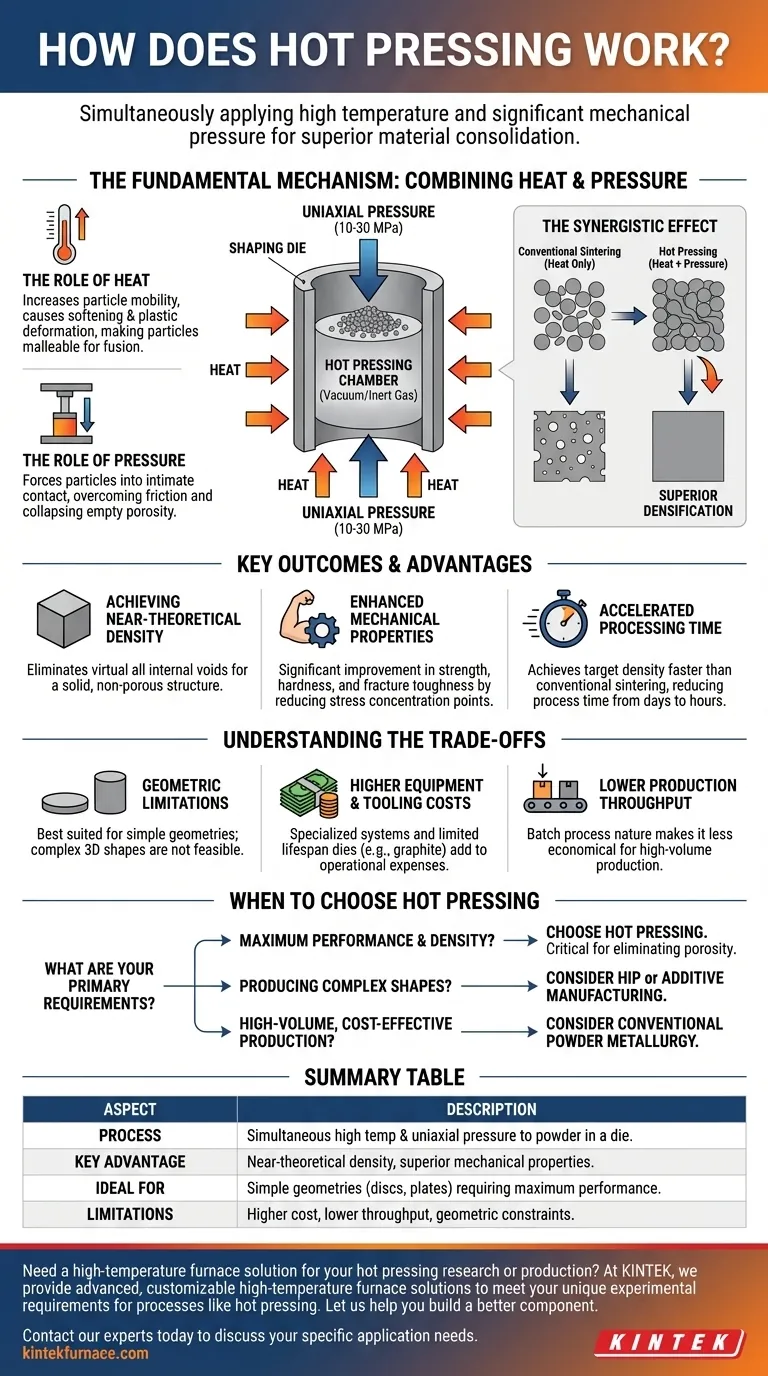

Der grundlegende Mechanismus: Kombination von Hitze und Druck

Das Heißpressen funktioniert, indem es die idealen Bedingungen für das Verschmelzen von Partikeln schafft. Dies ist nicht nur ein einfacher Verdichtungsprozess; es ist eine synergistische Wechselwirkung zwischen thermischer Energie und mechanischer Kraft.

Die Rolle der Hitze

Hitze ist der primäre Ermöglicher der Bindung. Wenn die Materialtemperatur steigt, werden die Atome mobiler und das Material selbst beginnt weicher zu werden, ein Phänomen, das als plastische Verformung bekannt ist. Dies macht die einzelnen Partikel „formbarer“ und bereit, mit ihren Nachbarn zu verschmelzen.

Die Rolle des Drucks

Während die Hitze die Partikel vorbereitet, ist uniaxialer Druck (Kraft, die entlang einer einzigen Achse ausgeübt wird) der Treiber der Verdichtung. Diese aufgebrachte Kraft, die typischerweise zwischen 10 und 30 MPa liegt, drückt die Partikel physisch in engen Kontakt, überwindet die Reibung und kollabiert die Hohlräume oder die Porosität zwischen ihnen.

Der Synergieeffekt

Weder Hitze noch Druck sind allein so effektiv. Das Anlegen von Druck bei Raumtemperatur würde das Pulver nur verdichten, ohne starke atomare Bindungen zu erzeugen. Das Anlegen von Hitze allein (konventionelles Sintern) beruht auf langsameren, weniger effizienten Diffusionsmechanismen, um Poren zu schließen. Durch die Kombination zwingt das Heißpressen erweichte Partikel schnell zusammen und erreicht eine überlegene Densifizierung.

Wichtige Ergebnisse und Vorteile

Die einzigartige Kombination aus Hitze und Druck verleiht heißgepressten Materialien deutliche Vorteile und macht es zum bevorzugten Verfahren für Hochleistungsanwendungen.

Erreichen nahezu theoretischer Dichte

Der Hauptvorteil des Heißpressens ist seine Fähigkeit, Teile mit nahezu theoretischer Dichte herzustellen. Das bedeutet, praktisch alle inneren Hohlräume werden eliminiert, was zu einer festen, porenfreien Struktur führt, die für fortschrittliche Keramiken, Verbundwerkstoffe und Legierungen von entscheidender Bedeutung ist.

Verbesserte mechanische Eigenschaften

Ein direktes Ergebnis hoher Dichte ist eine signifikante Verbesserung der mechanischen Festigkeit, Härte und Bruchzähigkeit. Da weniger Poren als Spannungskonzentrationspunkte und potenzielle Fehlerstellen wirken, kann das Material viel höheren Belastungen standhalten.

Beschleunigte Prozesszeit

Durch das aktive Erzwingen der Verdichtung kann das Heißpressen eine Zieldichte viel schneller erreichen als das konventionelle Sintern. Dies kann die Prozesszeiten von vielen Stunden oder sogar Tagen auf nur wenige Stunden reduzieren. Der Prozess wird oft unter Vakuum oder in einer Inertgasatmosphäre durchgeführt, um Oxidation bei hohen Temperaturen zu verhindern.

Die Abwägungen verstehen

Obwohl das Heißpressen leistungsstark ist, ist es keine universelle Lösung. Es bringt spezifische Einschränkungen und Kosten mit sich, die berücksichtigt werden müssen.

Geometrische Einschränkungen

Da der Druck uniaxial durch eine einfache Form ausgeübt wird, eignet sich das Heißpressen am besten für die Herstellung von Komponenten mit einfacher Geometrie, wie Scheiben, Platten und Zylindern. Komplexe, dreidimensionale Formen sind mit dieser Methode nicht realisierbar.

Höhere Ausrüstungs- und Werkzeugkosten

Heißpressanlagen sind spezialisiert und teuer. Die Formen, oft aus Graphit, haben eine begrenzte Lebensdauer, insbesondere bei den extremen Temperaturen, die für viele fortschrittliche Materialien erforderlich sind, was die Betriebskosten erhöht.

Geringere Produktionsdurchsatz

Das Heißpressen ist von Natur aus ein Batch-Prozess. Jede Komponente oder jede kleine Charge muss einzeln geladen, bearbeitet und entladen werden. Dies macht es für die Massenproduktion im Vergleich zu kontinuierlichen Methoden wie der konventionellen Pulvermetallurgie weniger wirtschaftlich.

Wann sollte man Heißpressen wählen

Ihre Entscheidung für das Heißpressen sollte von den spezifischen Leistungsanforderungen Ihrer Endkomponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Dichte liegt: Das Heißpressen ist die überlegene Wahl für die Herstellung von Komponenten, bei denen die Eliminierung von Porosität für mechanische, optische oder elektrische Eigenschaften von entscheidender Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen liegt: Ziehen Sie alternative Methoden wie das Isostatische Heißpressen (HIP) oder die fortschrittliche additive Fertigung in Betracht, da das Heißpressen auf einfache Geometrien beschränkt ist.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion liegt: Die konventionelle Press- und Sinter-Pulvermetallurgie ist eine wirtschaftlichere Lösung für Anwendungen, bei denen eine gewisse Restporosität akzeptabel ist.

Das Verständnis dieses Zusammenspiels von Hitze und Druck ermöglicht es Ihnen, das Heißpressen für Materialien zu nutzen, die höchste Dichte und Leistung erfordern.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Gleichzeitiges Anlegen von hoher Temperatur und uniaxialem Druck auf Pulver in einer Form. |

| Hauptvorteil | Herstellung von Teilen mit nahezu theoretischer Dichte und überlegenen mechanischen Eigenschaften. |

| Ideal für | Einfache Geometrien (Scheiben, Platten), die maximale Leistung erfordern. |

| Einschränkungen | Höhere Kosten, geringerer Durchsatz, geometrische Einschränkungen im Vergleich zum Sintern. |

Benötigen Sie eine Hochtemperatur-Ofenlösung für Ihre Heißpress-Forschung oder -Produktion?

Bei KINTEK wissen wir, dass die Erzielung überlegener Materialdichte und -leistung mit präzisen und zuverlässigen Geräten beginnt. Durch die Nutzung unserer außergewöhnlichen F&E- und internen Fertigungskapazitäten bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen an.

Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen für Prozesse wie das Heißpressen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, eine bessere Komponente zu bauen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%