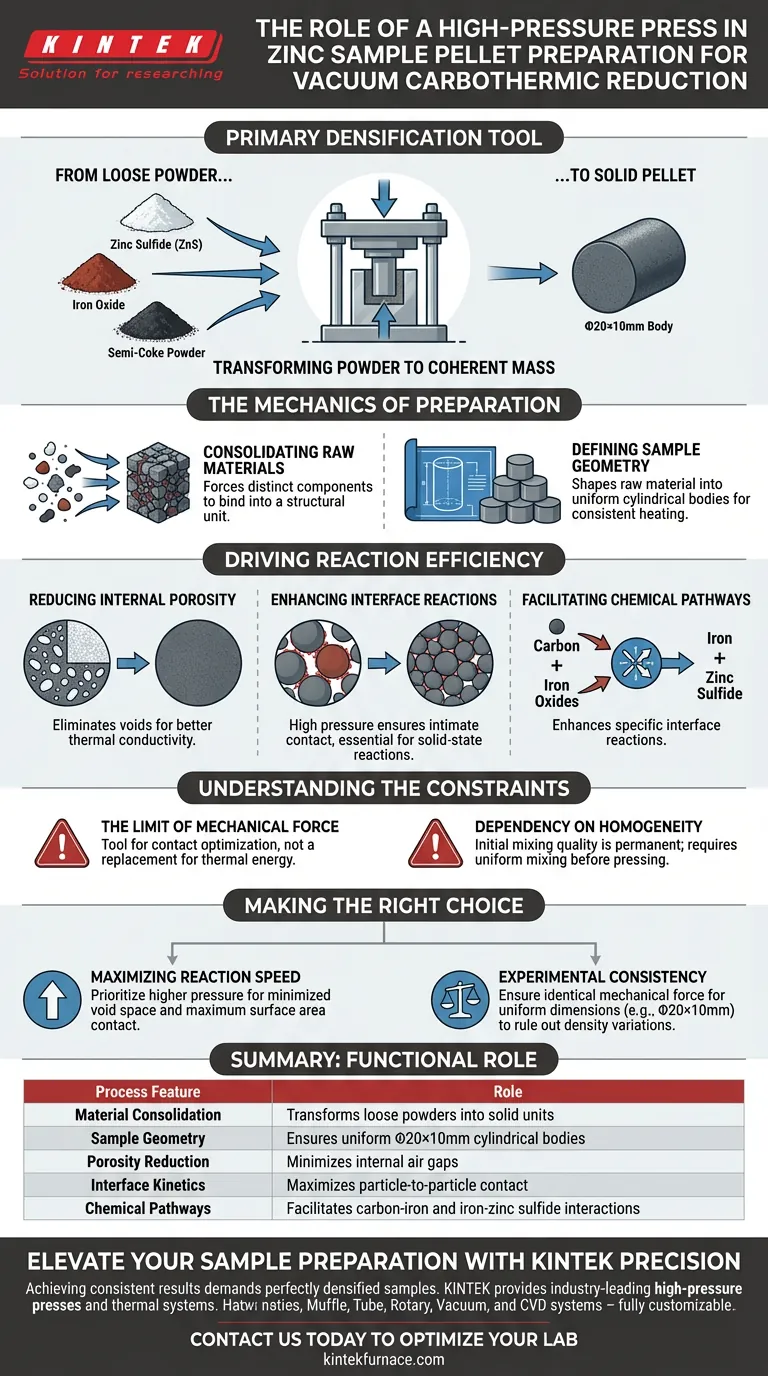

Eine Hochdruckpresse fungiert als primäres Verdichtungswerkzeug bei der Herstellung von Zinkproben und wandelt lose Reaktandenpulver in eine feste, zusammenhängende Masse um. Ihr unmittelbarer Zweck ist die Verdichtung einer Mischung aus Zinksulfid (ZnS), Eisenoxid und Halbkoks-Pulver zu spezifischen zylindrischen Geometrien, wie z. B. Φ20×10mm Körpern, um sie für den Vakuumofen vorzubereiten.

Durch Anwendung erheblicher mechanischer Kraft minimiert die Presse die interne Porosität und maximiert den Oberflächenkontakt zwischen den Partikeln. Diese physikalische Nähe ist die grundlegende Voraussetzung für effiziente Grenzflächenreaktionen im Festkörperreduktionsprozess.

Die Mechanik der Probenvorbereitung

Konsolidierung von Rohmaterialien

Der Prozess beginnt mit einer losen Mischung aus Rohzutaten, insbesondere Zinksulfid, Eisenoxid und Halbkoks-Pulver.

Ohne eine Presse existieren diese Materialien als separate Partikel mit erheblichen Luftspalten dazwischen. Die Presse zwingt diese einzelnen Komponenten, sich zu einer einzigen Struktureinheit zu verbinden.

Definition der Probengeometrie

Die Presse formt das Rohmaterial zu gleichmäßigen zylindrischen Körpern.

Gängige Abmessungen für diese Proben sind etwa Φ20×10mm. Diese Gleichmäßigkeit ist entscheidend für eine konsistente Wärmeverteilung und Reaktionsgeschwindigkeit über verschiedene experimentelle Durchläufe oder Produktionsläufe hinweg.

Förderung der Reaktionseffizienz

Reduzierung der internen Porosität

Die kritischste Funktion der Hochdruckpresse ist die Reduzierung der internen Porosität.

Lose Pulver enthalten ein hohes Volumen an Hohlräumen (Luft). Durch die Beseitigung dieser Hohlräume schafft die Presse ein dichtes Medium, das eine bessere Wärmeleitfähigkeit und Materialtransport ermöglicht.

Verbesserung der Grenzflächenreaktionen

Bei der Vakuum-karbothermischen Reduktion finden Reaktionen an den Kontaktpunkten verschiedener Partikel statt.

Der hohe Druck stellt sicher, dass die Reaktandenpartikel in engen, direkten Kontakt gebracht werden. Dies ist nicht nur strukturell, sondern chemisch.

Ermöglichung spezifischer chemischer Pfade

Die Verdichtung ermöglicht eine effizientere Durchführung spezifischer Grenzflächenreaktionen.

Erstens verbessert sie die Reaktion zwischen Kohlenstoff und Eisenoxiden. Zweitens verbessert sie die Wechselwirkung zwischen dem entstehenden Eisen und dem Zinksulfid. Ohne den dichten Kontakt, der durch die Presse bereitgestellt wird, wären diese Fest-Fest-Reaktionen erheblich langsamer und weniger effizient.

Verständnis der Einschränkungen

Die Grenze der mechanischen Kraft

Obwohl hoher Druck vorteilhaft ist, ist er ein Werkzeug zur Kontaktoptimierung und kein Ersatz für thermische Energie.

Die Presse bereitet die "Bühne" für die Reaktion vor, aber Vakuum und Wärme sind weiterhin erforderlich, um die chemische Reduktion anzutreiben.

Abhängigkeit von der Homogenität

Die Presse fixiert die Partikel an ihrem Platz, was bedeutet, dass die anfängliche Mischqualität nach der Pelletbildung permanent ist.

Wenn Zinksulfid, Eisenoxid und Halbkoks vor dem Pressen nicht gleichmäßig gemischt werden, führt die Hochdruckverdichtung zu Bereichen mit geringer Reaktionseffizienz, unabhängig davon, wie dicht das Pellet ist.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Maximierung der Reaktionsgeschwindigkeit liegt: Priorisieren Sie höhere Druckeinstellungen, um den Hohlraum zu minimieren und die direkte Kontaktfläche zwischen Kohlenstoff-, Eisen- und Zinkverbindungen zu maximieren.

Wenn Ihr Hauptaugenmerk auf experimenteller Konsistenz liegt: Stellen Sie sicher, dass die angewendete mechanische Kraft für jeden zylindrischen Körper identisch ist (z. B. Beibehaltung exakter Φ20×10mm Abmessungen), um Dichtevariationen als Variable auszuschließen.

Die Hochdruckpresse überbrückt effektiv die Lücke zwischen rohem Potenzial und kinetischer Realität, indem sie Reaktanden nahe genug bringt, um auf molekularer Ebene zu interagieren.

Zusammenfassungstabelle:

| Prozessmerkmal | Funktionale Rolle der Hochdruckpresse |

|---|---|

| Materialkonsolidierung | Wandelt lose ZnS-, Eisenoxid- und Koks-Pulver in feste Einheiten um |

| Probengeometrie | Gewährleistet gleichmäßige zylindrische Körper von Φ20×10mm für konsistentes Erhitzen |

| Porositätsreduzierung | Minimiert interne Luftspalte zur Verbesserung der Wärmeleitfähigkeit |

| Grenzflächenkinetik | Maximiert den Partikel-zu-Partikel-Kontakt für schnellere Festkörperreaktionen |

| Chemische Pfade | Ermöglicht effiziente Kohlenstoff-Eisen- und Eisen-Zinksulfid-Wechselwirkungen |

Verbessern Sie Ihre Probenvorbereitung mit KINTEK Precision

Konsistente Ergebnisse bei der Vakuum-karbothermischen Reduktion erfordern mehr als nur hohe Temperaturen – sie erfordern perfekt verdichtete Proben. KINTEK bietet branchenführende Hochdruckpressen und thermische Systeme, die entwickelt wurden, um die Lücke zwischen Rohpulver und reaktionsbereiten Pellets zu schließen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Laborlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um Ihre einzigartigen metallurgischen und chemischen Forschungsanforderungen zu erfüllen.

Bereit, die Effizienz und experimentelle Genauigkeit Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Hochtemperatur-Ofen- oder Presslösung zu finden!

Visuelle Anleitung

Referenzen

- Hang Ma, Xixia Zhao. Iron oxide synergistic vacuum carbothermal extraction of zinc from zinc sulfide. DOI: 10.2298/jmmb231212024m

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heißpressenofens? Präzise Materialverarbeitung freischalten

- Wie verdichtet ein Vakuum-Heißpressen-Sinterofen SiC-Keramiken? Erreichen Sie nahezu theoretische Dichte mit KINTEK

- Was sind die Hauptvorteile von industriellen SPS-Systemen gegenüber Vakuum-Heißpressen für Ti-6Al-4V? Überlegene Mikrostruktur erzielen

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Welche Faktoren sollten bei der Auswahl einer Vakuumpresse für die Metallverarbeitung berücksichtigt werden? Optimieren Sie Ihre Investition für Präzision und Effizienz

- Was ist die Auswirkung einer verlängerten Haltezeit während des Vakuum-Heißpressens (VHP)? Erhöhung der Reinheit und Dichte der Al3Ti-Phase

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Was ist die Notwendigkeit der Niedertemperatur-Entgasung beim Vakuum-Warmpressen? Gewährleistung einer überlegenen Diamantwerkzeugqualität