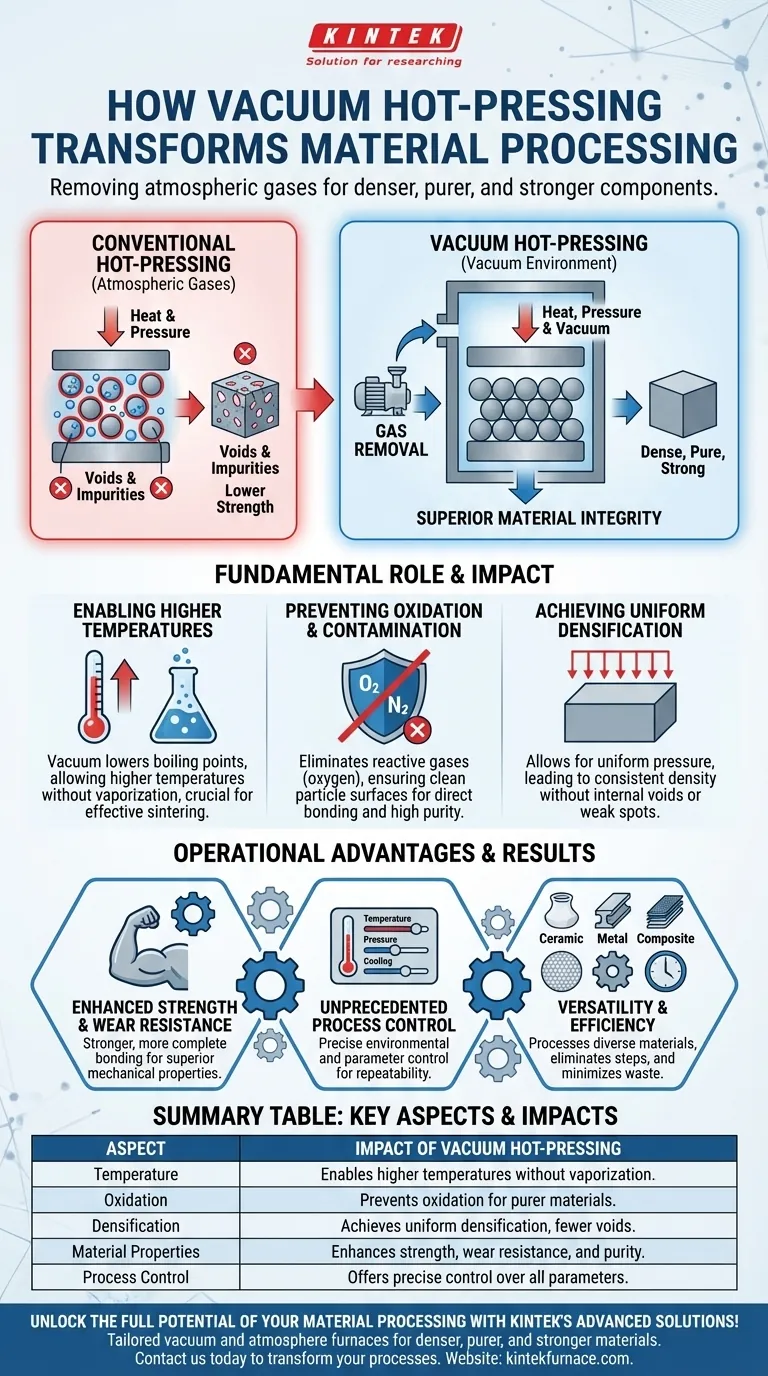

Im Wesentlichen verändert die Integration eines Vakuums in den Warmpressprozess die Fertigungsumgebung grundlegend, indem atmosphärische Gase entfernt werden. Diese scheinbar einfache Änderung verhindert unerwünschte chemische Reaktionen wie Oxidation und ermöglicht die Verarbeitung von Materialien bei höheren Temperaturen, ohne dass diese verdampfen, wodurch die Herstellung dichterer, reinerer und festerer Endkomponenten ermöglicht wird.

Die zentrale Herausforderung bei der Verarbeitung fortschrittlicher Materialien besteht darin, eine vollständige Verdichtung und absolute Reinheit zu erreichen. Die Verwendung eines Vakuums ist die Schlüssellösung, da sie atmosphärische Störungen beseitigt und ein saubereres Sintern und Konsolidieren bei Temperaturen und Drücken ermöglicht, die unter normalen Bedingungen unmöglich wären.

Die grundlegende Rolle des Vakuums beim Warmpressen

Um die Auswirkungen des Vakuum-Warmpressens zu verstehen, müssen wir uns ansehen, wie es die Physik und Chemie des Prozesses verändert. Es geht nicht nur darum, Luft zu entfernen; es geht darum, neue Regeln dafür zu schaffen, wie sich Materialien unter Hitze und Druck verhalten.

Ermöglichung höherer Prozesstemperaturen

Bei normalem atmosphärischem Druck verdampfen oder zersetzen sich viele Materialien, bevor sie eine für effektives Sintern geeignete Temperatur erreichen.

Ein Vakuum senkt den Siedepunkt von Materialien. Dadurch kann der Ofen viel höhere Temperaturen erreichen, wodurch das Material unter Druck leicht schmilzt und sich verdichtet, ohne durch Verdampfung verloren zu gehen.

Diese kontrollierte Hochtemperaturumgebung ist entscheidend für die Förderung des Sinterprozesses, bei dem einzelne Partikel miteinander verschmelzen, um eine feste, dichte Masse zu bilden.

Vermeidung von Oxidation und Kontamination

Einer der größten Vorteile einer Vakuumumgebung ist die Eliminierung reaktiver Gase, hauptsächlich Sauerstoff.

Ohne Sauerstoff wird Oxidation vollständig verhindert. Dies stellt sicher, dass die Oberflächen der Materialpartikel sauber sind und sich direkt miteinander verbinden können, was für die Erzielung hoher Festigkeit entscheidend ist.

Dies schafft eine saubere, verunreinigungsfreie Umgebung, die für die Herstellung hochwertiger, ultrareiner Komponenten für sensible Anwendungen in der Luft- und Raumfahrt, im medizinischen Bereich und in der Elektronik unerlässlich ist.

Erreichung einer gleichmäßigen Verdichtung

Die Kombination aus sauberer Partikeloberfläche und präziser Druckkontrolle führt zu konsistenteren Ergebnissen.

Ein Vakuumofen ermöglicht eine gleichmäßige Druckverteilung über die gesamte Komponente. Dies, kombiniert mit dem Fehlen von Oberflächenverunreinigungen, stellt sicher, dass sich das Material gleichmäßig verdichtet, ohne innere Hohlräume oder Schwachstellen.

Das Ergebnis ist ein Endprodukt mit sehr konsistenten und vorhersagbaren mechanischen Eigenschaften in seiner gesamten Struktur.

Auswirkungen auf die endgültigen Materialeigenschaften

Die kontrollierte Umgebung eines Vakuum-Warmpressens führt direkt zu überlegenen Materialeigenschaften, die mit herkömmlichen Methoden oft nicht erreichbar sind.

Erhöhte Festigkeit und Verschleißfestigkeit

Durch die Schaffung einer stärkeren, vollständigeren Bindung zwischen den Materialpartikeln liefert der Prozess Komponenten mit deutlich höherer Festigkeit und Verschleißfestigkeit.

Diese Verbesserung reduziert die Notwendigkeit sekundärer Härtungs- oder Beschichtungsprozesse und optimiert den Herstellungsworkflow.

Überlegene Reinheit und Integrität

Das Fehlen atmosphärischer Kontamination bedeutet, dass das Endmaterial chemisch reiner ist.

Dies ist besonders wichtig für reaktive Metalle, fortschrittliche Keramiken und Legierungen, bei denen selbst Spuren von Sauerstoff oder Stickstoff die Leistung drastisch verschlechtern können.

Erschließung fortschrittlicher Materialformulierungen

Die Präzision des Vakuum-Warmpressens eröffnet die Möglichkeit zur Herstellung neuartiger Materialien.

Es bietet die Vielseitigkeit, eine breite Palette von Materialien zu verarbeiten, darunter Metalle, Legierungen, Keramiken, Verbundwerkstoffe und Magnetmaterialien, die jeweils eigene spezifische Verarbeitungsanforderungen haben.

Verständnis der betrieblichen Vorteile

Über das Material selbst hinaus bietet die Implementierung des Vakuum-Warmpressens erhebliche Vorteile für den gesamten Fertigungsbetrieb.

Beispiellose Prozesskontrolle

Moderne Vakuumöfen bieten eine außergewöhnliche und präzise Kontrolle über Temperatur, Druck und Abkühlraten.

Dies ermöglicht es Ingenieuren, den Prozess für ein bestimmtes Material oder ein gewünschtes Ergebnis fein abzustimmen und so die Wiederholbarkeit und Qualität von Charge zu Charge sicherzustellen.

Verbesserte Effizienz und Kosteneffizienz

Obwohl die Anfangsinvestition höher sein kann, führt das Vakuum-Warmpressen oft zu langfristigen Einsparungen.

Es kann die Notwendigkeit zusätzlicher Verarbeitungsschritte, wie Nachsinterungsreinigung oder Bearbeitung zur Entfernung von Oberflächenfehlern, eliminieren. Dies gilt insbesondere für kleine oder komplexe Teile, bei denen es auch den Materialabfall minimiert.

Vielseitigkeit über Anwendungen hinweg

Die Technologie ist nicht auf eine einzige Funktion beschränkt. Sie wird für eine Vielzahl von thermischen Prozessen eingesetzt.

Zu den wichtigsten Anwendungen gehören Sintern, Thermoformen von Verbundwerkstoffen und das Vakuum-Warmpressen von mehrschichtigen Materialien, was es zu einem flexiblen Gut in einer modernen Fertigungsanlage macht.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Verständnis anzuwenden, berücksichtigen Sie Ihr primäres Ziel für das Material, das Sie verarbeiten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Spitzenleistung liegt: Der Hauptvorteil ist die Eliminierung von Kontaminationen, was direkt zu überlegenen mechanischen Eigenschaften und chemischer Integrität führt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer oder empfindlicher Komponenten liegt: Vakuum bietet die präzise Umgebungssteuerung und den gleichmäßigen Druck, die erforderlich sind, um komplizierte Teile mit minimalem Abfall und hoher Konsistenz herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Gesamtprozesseffizienz liegt: Das Vakuum-Warmpressen kann die gesamten Herstellungskosten senken, indem Prozessschritte zusammengefasst und die Ausbeute an hochwertigen Fertigteilen verbessert wird.

Letztendlich ist die Integration eines Vakuums in Ihren Warmpressprozess der entscheidende Schritt zur Erzielung maximaler Materialintegrität und Prozesskontrolle.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Auswirkung des Vakuum-Warmpressens |

|---|---|

| Temperatur | Ermöglicht höhere Prozesstemperaturen ohne Verdampfung und erleichtert das Sintern |

| Oxidation | Verhindert Oxidation und Kontamination für sauberere, reinere Materialien |

| Verdichtung | Erreicht gleichmäßige Verdichtung mit weniger Hohlräumen und konsistenten Eigenschaften |

| Materialeigenschaften | Verbessert Festigkeit, Verschleißfestigkeit und Reinheit für überlegene Leistung |

| Prozesskontrolle | Bietet präzise Kontrolle über Temperatur, Druck und Abkühlraten |

Entfesseln Sie das volle Potenzial Ihrer Materialverarbeitung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Vakuum- und Atmosphärenöfen, darunter Muffel-, Rohr- und Drehrohrofen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, dichtere, reinere und festere Materialien mit verbesserter Effizienz zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Warmpressprozesse verändern und die Innovation in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit